手牽氣龍出巴山——訪川氣東送建設工程指揮部副指揮、管道儲運公司總經理高河東

□ 本刊記者 曹 軍 沈大鳴

川氣東送工程投入商業化運營,標志著這項國家“十一五”重點工程一期全面完成。它的建成和運營,把一條七彩斑斕的彩龍鑲嵌在了祖國的版圖上。在這如椽揮毫的背后,有著許多鮮為人知的故事。為了解川氣東送工程的管道建設情況,記者采訪了川氣東送工程指揮部副指揮兼川氣東送管道項目部經理、管道儲運公司總經理高河東。

記者:川氣東送管道建設作為國家重點工程,在工程建設方面有什么特點?

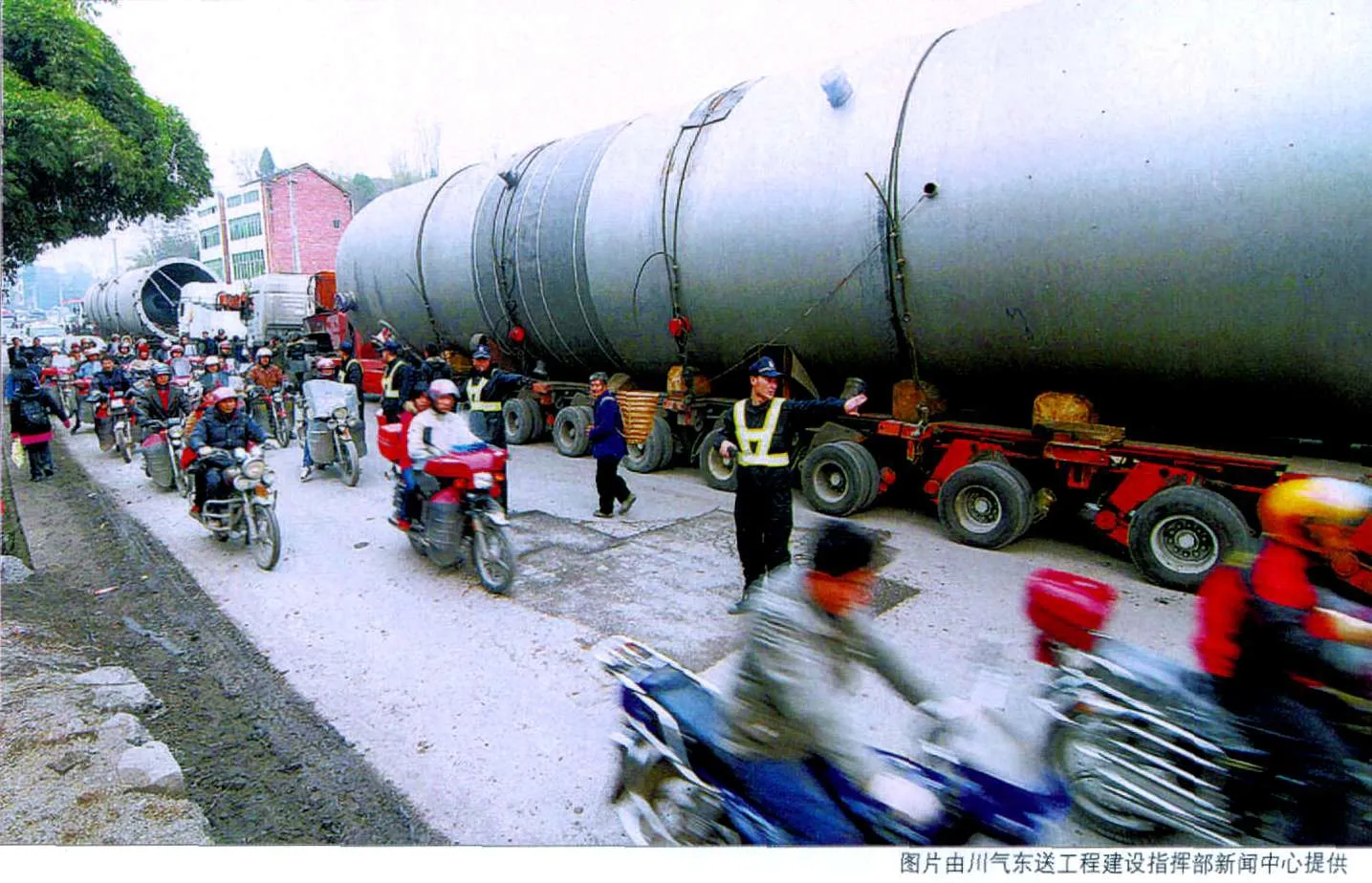

高河東:川氣東送管道建設在地理環境方面與國內其他大型油氣管道建設有很大的不同,建設難度大是突出特點。這里沒有人跡罕至的沙漠戈壁,也沒有一望無際的草地平原,更沒有氣勢恢弘的建設景象,很難看到雄偉壯觀的機械化施工場面。這一點你們記者更有感受,多次想拍一張建設“大場面”的圖片不是都拍不到嗎?川氣東送總長2175公里的管道項目有的是巴山蜀水、鄂西武陵,僅山區段的管道建設長度就達815公里,施工地段最大坡度達85度,不要說大型機械進場,有的地方連倒鏈三角架都沒有辦法支撐。還有中部地區人口稠密、江河迂回,穿越長江就達7次,高溫、洪澇、次生災害頻繁發生,還有地方病的威脅。東部地區經濟發達,路河縱橫,大型機械難以展開,有的水網密集的地方百米之內設備就要轉場,水網和城鎮施工難度異常突出。因此,兩年多施工下來,建設者們飽嘗了各種酸甜苦辣,迎接了多項挑戰。從特點上看,可以說西氣東輸管道是目前國內第一條橫貫東西、建設距離最長的天然氣管道,而川氣東送管道則是我國第二條橫貫東西、建設難度最大的天然氣管道。

記者:川氣東送管道建設項目在組織和施工技術上遇到了哪些挑戰?展現了哪些亮點?

高河東:主要是來自兩個方面的挑戰:一個是復雜的自然狀況孕育了新的工程技術管理的誕生。川氣東送管道穿跨越山體、山澗、河流、鐵路、公路的施工有1689次。尤其在800多公里的西部山區管段,穿跨越項目更多、難度更大。然而,處于邊緣學科的穿跨越結構,特別是大型穿跨越的安全性,目前國內還沒有專門的評價方法和軟件。項目設計和施工缺乏安全評價依據,成為建設過程中的風險難題。為此,項目部組織設計科研人員通過研究地質災害、地震作用、風動作用、油氣管道清管動力作用、大口徑管道鋪設的動靜平衡及腐蝕問題等因素,在掌握顫振、渦激、振動、抖動等各種參數后,編制出適用于一般管道跨越工程的安全性評價軟件和相關標準,解決了優化設計和安裝施工的安全評價難題。2009年1月竣工的野三河雙管懸索橋,就是在這一標準下通過評價的。該橋橋長332米,主跨240米,安裝直徑1016毫米的兩條并行管道,創造了管道懸索橋跨度最大、橋身最長的世界紀錄,為國家制定管道懸索橋的設計和施工規范提供了決策的參考依據。

大型河流的穿越,歷來是管道工程建設的難點。川氣東送管道在建設中,針對大型河流的不同工程地質和水文地質條件,分別采用了鉆爆隧道、盾構、定向鉆、圍堰導流大開挖等不同的穿越方式,克服了施工中遇到的卵石層、流沙層、突泥、突水等很多困難,取得了成功。2009年4月,管徑813毫米、穿越距離3910.17米的南京長江定向鉆穿越工程順利完工,創造了大口徑管道施工世界新紀錄。2008年11月,管徑1016毫米、穿越距離2770米的安慶長江盾構隧道穿越工程竣工,創造了管道采用盾構隧道穿越長江跨度國內最大的新紀錄。2008年5月,兩條直徑1016毫米、并行穿越距離1400米的忠縣長江鉆爆隧道一次成功,創造了管道過江隧道凈空斷面最大的國內新紀錄。為了解決定向鉆穿越厚巖層的世界難題,工程技術人員克服重重困難,采用新工藝、新材料、新技術,創造了管徑508毫米、穿越距離2198.1米、連續穿越1840米巖石層的九江長江定向鉆穿越工程國內新紀錄。

第二個挑戰是先進管理理念引進促使管理行為的變革。在管道設計方案上,我們將環境保護理念植入到設計方案中。川渝和鄂西山區連綿620公里高山峽谷,其中最大落差1640米,局部最大落差830米,在這樣的地形條件下鋪設1016毫米的大口徑管道,在全世界也屬首次。為了解決建設和環保這一矛盾,項目部不斷優化路由設計方案,變傳統的隨山順勢埋設為鑿洞穿越的方式。從工程開工到2009年5月,川渝和鄂西山區段共開鑿貫通了72條隧道,總長度92.7公里,創造了國內外管道穿越隧道最多、距離最長的紀錄。山區管道鋪設理念和方式的改變,減少了對生態環境的破壞,僅此一項少砍伐林木300余萬株。優化后的路由設計方案使線路工程縮短了63公里,節約了大量的管材、管件和建設成本。創造了管道走向服從地理環保的先進理念,為今后長輸管道規劃、設計和建設提供了新思路和新方法。

在工程建設中,我們始終把創建優質工程作為奮斗目標,專門成立了創優管理部,建立了精益設計、精益施工、精益采購、精益管理的質量保證管理模式,做到有標準、有檢查、有獎懲,實現了單位合格率100%,其中優良率超過90%,HSE管理實現零事故、零傷害、零污染。主干線16.47萬道焊口一次焊接合格率分別為99.03%和99.6l%,超過了世界發達國家管道焊接一次合格率96%的平均水平,創造了國內管道建設史上兩項焊接新紀錄。為了確保及時查出焊口的焊接缺陷,100%的焊口都要求在24小時后進行無損檢測并在48小時后進行抽檢。通過這一有效的檢測辦法,解決了氫裂等難以及早發現的難題,提高了焊接質量。2007年7月,經中國工程建設焊接協會組織專家綜合評審,川氣東送管道工程榮獲2010年度“全國優秀焊接工程一等獎”。川氣東送管道建設創造了25項“中國企業新紀錄”,管道項目部獲得了“全國五一勞動獎狀”,項目部鄂西分部獲得“全國工人先鋒號”光榮稱號。

記者:川氣東送管道工程大量采用了國產化設備,對帶動我國相關制造業發展有哪些促進作用?

高河東:川氣東送管道工程總投資234.34億元,70%資金用于鋼管等輸氣設備設施的采購上。在經過充分調研論證的基礎上,項目部對一般環境的管段用材,采用了國產X70鋼級的鋼板制成的螺旋縫鋼管,惡劣環境和穿跨越的管段及彎管仍然要使用直縫埋弧焊鋼管。當時國內X70鋼級的鋼板和直縫埋弧焊鋼管還沒有實現工業化生產,所需的近40萬噸鋼材仍需要進口,而國外制造商又不能保證供貨周期。為此,我們與國內有關科研機構合作,成功地開發研制了國產X70鋼級的直縫埋弧焊鋼管和彎管,一舉實現了川氣東送管道工程管材的全部國產化。項目部還組織國內專家學者、有關科研院所以及鋼廠、管廠進行技術攻關,成功地研制出不同壁厚的X70鋼級的直縫埋弧焊鋼管和彎管,在工程中得到應用,用量達35萬噸,與進口同類產品相比,節約投資8億多元。專家認為,此項成果填補了國內空白,整體技術達到國際先進水平,為今后實現更高鋼級及制管國產化奠定了基礎,為整個鋼鐵行業產品升級換代,擴大市場應用范圍,振興民族工業的發展起到了積極的推動作用。