熱濕存儲環境下須狀晶體的生長機理與影響因素

Juergen Barthelmes ,Paolo Crema ,林建樂,Peter Kuehlkamp

(1.Atotech 公司;2.安美特化學有限公司;3.ST Microelectronics)

iNEMI/JEDEC 推薦的熱濕存儲環境(55℃,85%RH 條件下4 000 h),已經被認為是最易引起須狀晶體生長的條件。另外,對于存儲在較高溫度和濕度的開放式環境中的實驗室樣品而言,即使沒有經過通常的退火工藝,也幾乎不會形成須狀晶體。而實際加工組裝后的IC 在經過大約半年存儲周期后就可以生長出大于100 μm的須狀晶體。這種明顯區別的原因被認為是須狀晶體形成的另一個主要條件,即鍍錫表面的腐蝕。

1 電偶腐蝕引起須狀晶體生長的模式

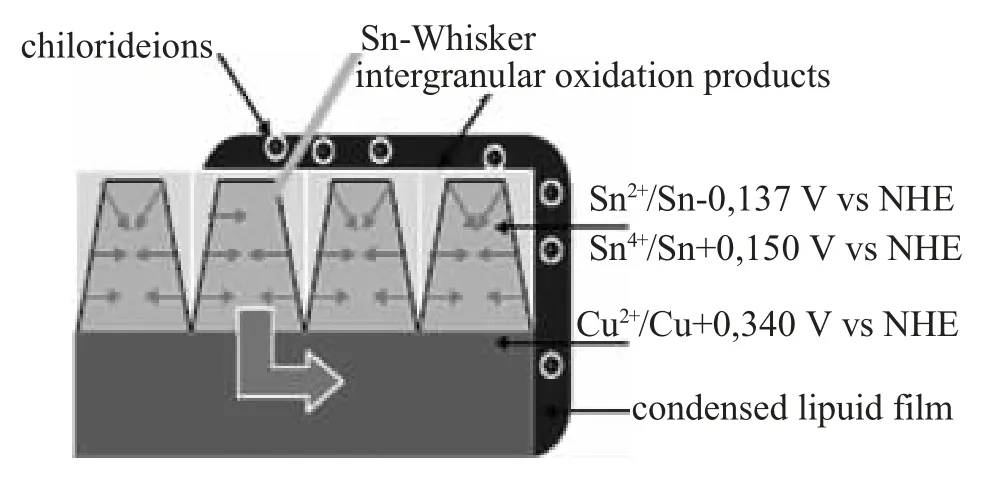

晶須現象可以用以下模式描述:當較高溫度下存在一定濕度時,錫表面會形成低密度的氧化層。這個附加的氧化層密度要比原來的錫金屬低很多,這樣就在錫沉淀層表面施加了一個額外的壓力(圖1)。

圖1 電偶腐蝕(Galvanic Corrosion)引起須狀晶體生長的模型

另外,相鄰的銅金屬還會加劇金屬錫的氧化,這是由于存在大約500 mV的標準電勢差引起電偶腐蝕。這也解釋了為什么IC 封裝里的須狀物腐蝕都發生在靠近暴露的銅區域的地方。

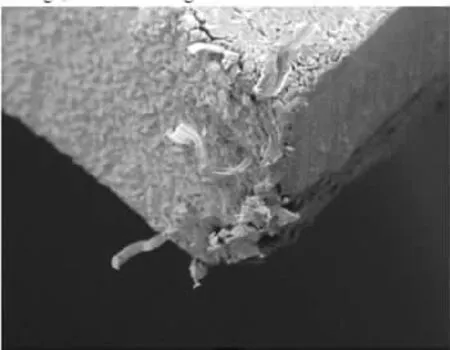

濕度特別高的地方甚至還會在陰陽級之間提供一個導電的通路,同時也活躍了無處不在的、促進腐蝕發生的離子例如氯化物和硫酸鹽。圖2 是經過4 000 h 濕熱環境存儲后靠近槽底區域的腐蝕產生須狀物的SEM照片。

圖2 經過4 000 h 熱濕存儲后靠近IC 引腳截斷面區域的腐蝕性須狀晶體

2 產生晶須因素的研究

對于熱濕環境下影響須狀晶體生長的各個因素評估以及如何減輕這種現象,這里給出了一系列的研究。評估和研究的流程包括以下幾步,即鍍錫、后續處理、保護處理、加工組裝、污染和存儲。

這些步驟中,鍍錫之后IC 首先要經過中和后續處理,然后再經過后烘(150℃、1h)和一個特殊的保護措施,芯片最后被切筋和引腳成形。為了模擬最差的操作情形,每塊IC 還可以先經過人為的污染后再進入熱濕存儲環境。

在這個流程中,后續處理、保護措施以及污染源都選擇了不同的形式。其中后續處理分為形式A和B;保護措施分為無保護、BTA 處理和重鉻酸鹽保護、陰極重鉻酸鹽保護以及回流;污染源的選擇分為無污染、氯化鈉污染和硫酸鈉污染。

實驗目的是為了判別是否采取不同的保護措施或者后續處理方法來減少須狀晶體生長的長度和密度。既然離子污染被懷疑會加劇腐蝕,因此,單個IC 人為引入的污染選擇了氯化物和硫酸鹽。

實驗采用的測試樣品是基于C194 引腳材料的PW PSO 20。純啞錫鍍層厚度大約10 μm.芯片被放置于一個固定的位置,在60℃/87% RH 條件下存儲4 000 h。

3 污染的影響和如何防范

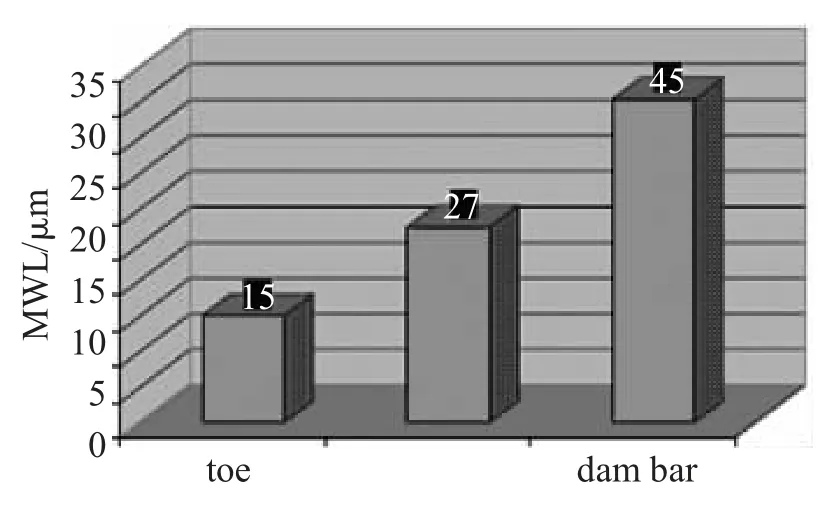

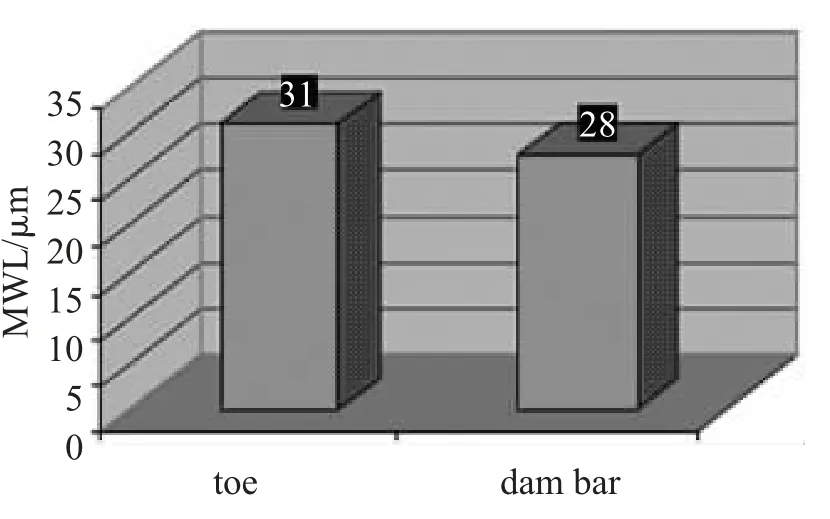

經過4 000 h 存儲之后,用電子掃描顯微鏡(SEM)檢查須狀晶體的生長情況。檢查每種實驗條件下的20個引腳。由于采用不同的觀測角度,每個實驗總共有40個檢測區域,即每一個暴露的外引腳的截斷面和槽底兩個區域,每個實驗記錄兩個結果:須狀晶體生長區域的比例和最大長度(NWL)。根據以上不同的實驗條件,總共實施30個不同的實驗,分析數據和結果,最終可以研究出各項防護措施的效用。

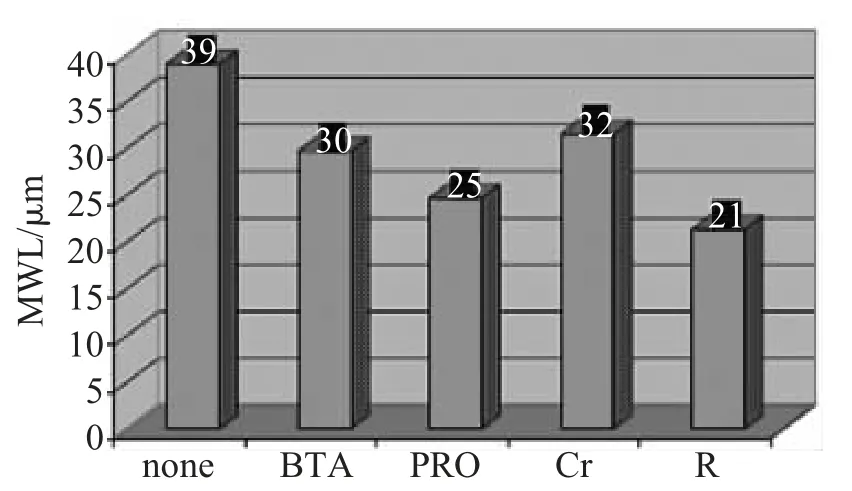

實驗結果中,回流后須狀晶體平均長度為21 μm,采取保護措施后的是25 μm。無保護的樣品晶須平均長度是35 μm。但是所有的實驗結果都發現最長的須狀晶體長度可以達到40 μm(圖3)。

圖3 各項保護措施對于減少須狀晶體的最大長度的有效性對比

當樣品經過氯化物和硫酸鹽污染后,這些晶須現象始終會出現。數據清楚地表明,離子與無機物污染對于腐蝕狀態的須狀物的產生有著強烈的推動作用(圖4),而且氯化物的影響比硫酸鹽更加嚴重。結果非常符合圖1所描述的腐蝕模型。

圖4 熱濕存儲中表面離子污染對于須狀晶體的最大長度的影響對比

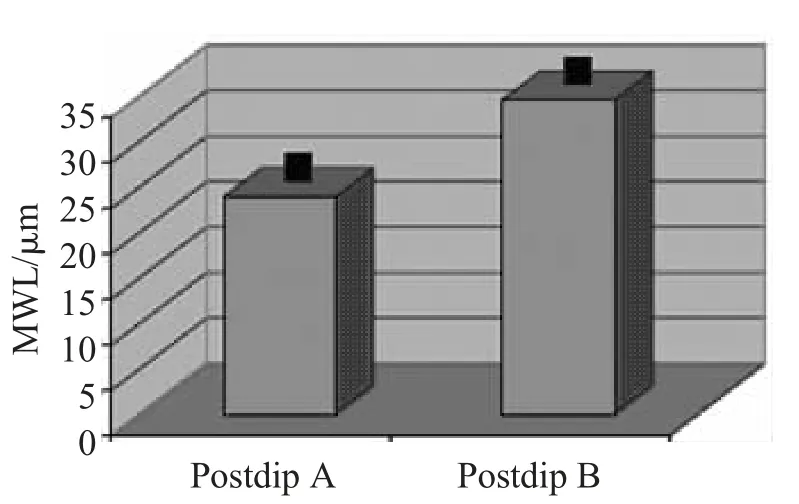

最有趣的結果是不同后續處理的影響可以被量化.后續處理方法A和方法B 相比,前者須狀晶體的生長范圍小了很多,而且須狀晶體的長度也是所有實驗中最短的(圖6)。

圖5 所有實驗中引腳截斷面和槽底兩個區域的須狀晶體平均最大長度的對比

圖6 所有實驗中后浸方式A和方式B的須狀晶體平均最大長度的對比

這個研究結果清楚地解釋了在熱濕存儲環境下,須狀晶體的生長可以由鍍錫之后的中和處理來減輕,這個中和處理甚至可以用在加工組裝之后.通過恰當的化學方式,把須狀晶體的長度控制在40 μm 臨界極限內。

4 貴金屬的影響

從電偶腐蝕的模型可以看出,靠近銅區域處的錫表面氧化應該是最嚴重的,因為貴金屬本身會施加一個額外的催化作用。相反,沒有用貴金屬材料封裝的引腳應該不會產生(或者生長很短)須狀晶體。

為了說明這點,這里采用了A42 材料封裝的SOIC 44L 來作研究。A42的主要成分包括42%的Ni(Ni2+/Ni-0,23V vs NHE)和大約58%的Fe(Fe2+/Fe-0,41V vs NHE),加上微量的Co和Mn.熱濕存儲之后,沒有一個樣品出現須狀晶體生長。經過預處理的樣品與僅僅經過后烘的樣品幾乎沒有區別。在引腳的表面僅僅出現非常少量的腐蝕點(圖8)。

圖7 后浸方式A(藍色)和方式B(紅色)的須狀晶體生長長度與時間關系

圖8 基于A42 材料的SOIC 44L 封裝在經過4 000/h 熱濕存儲后,僅有很小的腐蝕點,沒有須狀晶體的生長

其中,A42的引腳上鍍錫厚度是7~20 μm,熱濕存儲條件55℃/85%RH 下4 000 h。所有的芯片都要經過150℃一個小時的后烘。沒有經過預處理的樣品與經過預處理的樣品相比較,一個回流的溫度為215℃(在空氣中),另一個回流的溫度設在245~250℃(在空氣中)。

5 回流預處理的作用

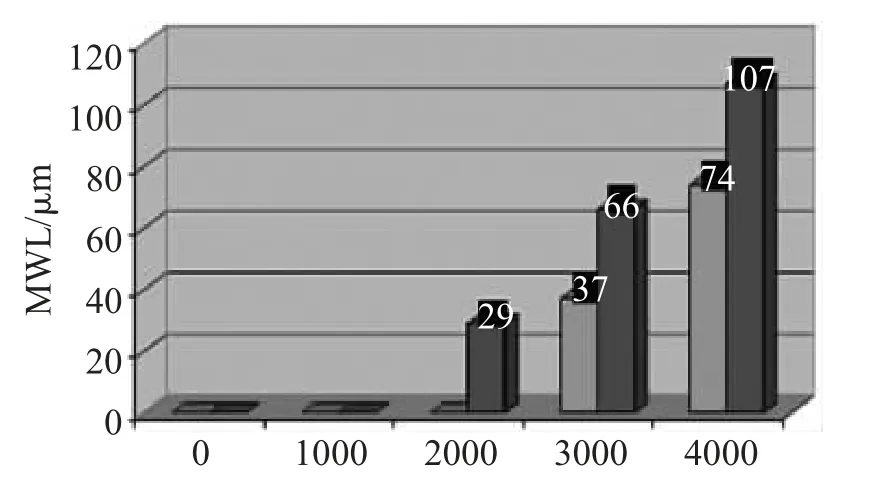

回流的次數對以后存儲中表面腐蝕起著抑制作用。實驗采用了不同的回流溫度曲線,主要的不同在于回流過程中的最高溫度點。回流最高溫度分別為215℃和247℃以及沒有任何預處理3 種情況相比較。實驗中采取的封裝形式是基于PDIP32L的C194,鍍錫層厚度在7~20 μm。

實驗結果發現回流溫度越高,引腳越少即會出現腐蝕現象。

由于回流抑制了腐蝕,因此須狀晶體的長度也大大減少。但是沒有經過預處理的樣品就產生了長度大于100 μm的須狀晶體,而247℃回流溫度下的MWL 封裝產生的須狀晶體長度不會超過70 μm。圖9 比較了兩種不同處理過程的引腳末端的光鏡照片。

6 總結

在熱濕存儲環境下,無機物和離子污染大大促進了腐蝕性須狀晶體的生長,并且氯化物比硫酸鹽更加有害。有好幾種方法可以保護加工組裝后的IC 封裝,其中回流和重鉻酸鹽處理目前看起來是最有效的。但是在有離子污染情況下,最長的須狀晶體也超過了40 μm的界限。

對于引腳截斷面和槽底區域的須狀晶體產生情況并沒有發現顯著區別,鍍錫后的后續處理對于減輕熱濕存儲下的須狀晶體產生起了重要作用。不同的后浸處理,須狀晶體生長的長度有所區別,并且開始生長的時間也不同。一個合適的后續處理可以保護錫表面不受腐蝕,并且有效地減輕所謂的腐蝕性須狀晶體。

圖9 經過預處理的基于C194 材料的Pdip32L 封裝經過4 000 h 熱濕存儲后須狀晶體長度減少(<50μm,右圖)