氨基有機硅及其復合乳液的制備研究

陳少彪 陳 友

上海樹脂廠有限公司 (上海 200336)

氨基有機硅及其復合乳液的制備研究

陳少彪 陳 友

上海樹脂廠有限公司 (上海 200336)

先利用八甲基環四硅氧烷和氨基偶聯劑反應制備氨基有機硅中間體;在八甲基環四硅氧烷中加入一定比例的四甲基四乙烯基環四硅氧烷和氨基偶聯劑反應制備氨基乙烯基有機硅中間體。并分別進行了氨基有機硅中間體與聚氨酯的共聚及乳化、氨基乙烯基有機硅與丙烯酸酯的復合乳液共聚,進行了相應的結構分析。研究結果表明,所制備的氨基硅乳液中,聚丙烯酸酯/氨基有機硅共聚乳液的粒徑最小,分布最均勻;結構分析證明氨基有機硅與聚氨酯及丙烯酸酯存在化學鍵接。

有機硅中間體 機械乳化 氨基改性有機硅乳液 復合乳液

0 前言

采用含功能基團的單體和八甲基環四硅氧烷(D4)進行聚合并乳化,可以得到含功能基團的有機硅乳液,或稱為改性有機硅乳液。所制得的改性有機硅乳液既有有機硅的性質又有功能基團的性質,從而拓寬了有機硅乳液的應用領域。有機硅氧烷根據取代基團的不同,又可以分為以下幾種:烴基改性有機硅油乳液、聚醚改性有機硅乳液、環氧烴基改性有機硅乳液、羧烴基改性有機硅乳液、氨基改性有機硅乳液[1-4]。目前,關于氨基有機硅與聚氨酯、丙烯酸酯共聚復合的研究報道較少。本實驗通過制備氨基有機硅中間體并以外乳化法制備出氨基有機硅乳液并進行相關性能測定,進而研究了改性有機硅中間體與聚氨酯、丙烯酸酯共聚、乳化的制備方法,試圖開發出新型的改性有機硅乳液。

1 實驗

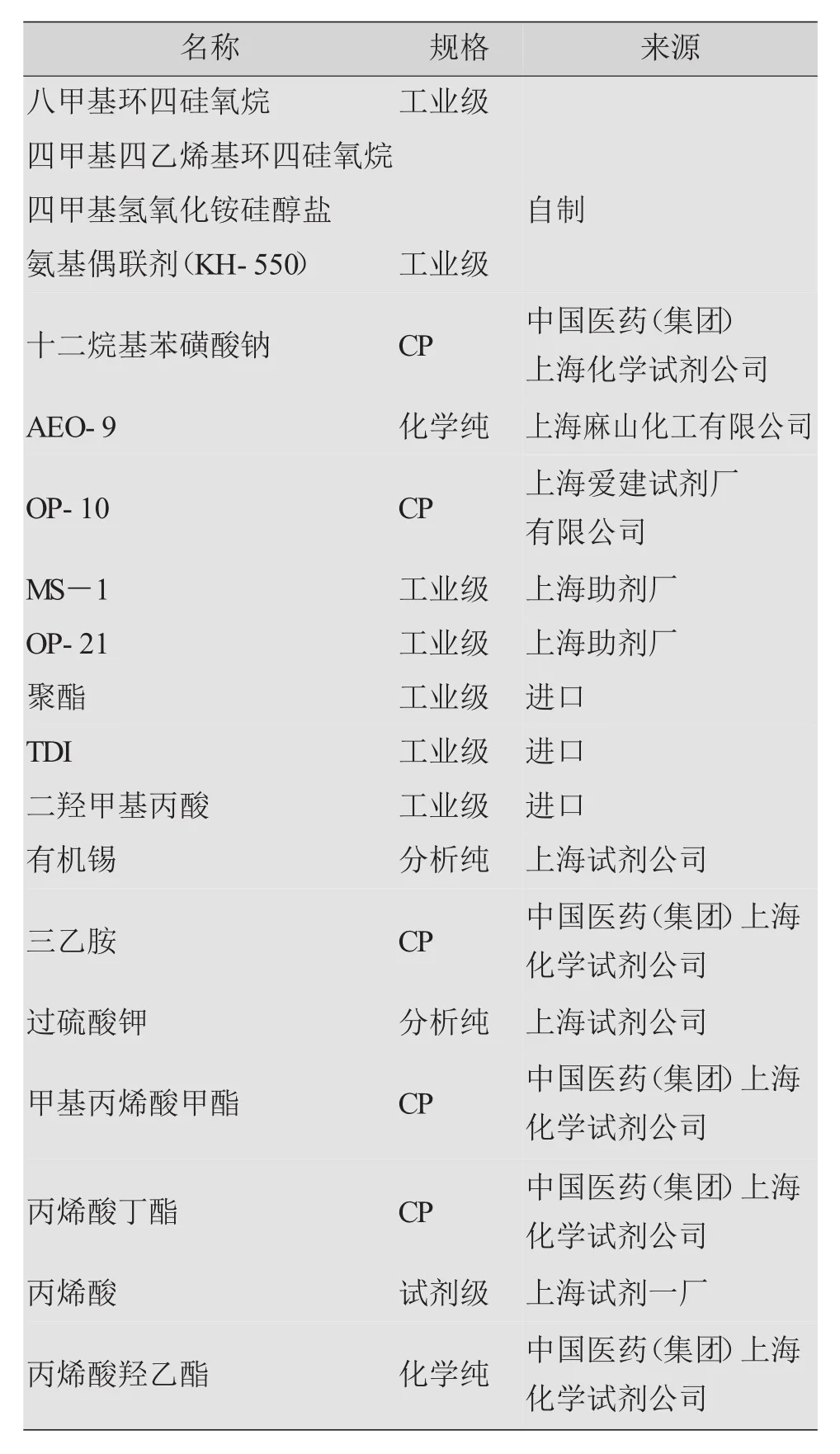

1.1 主要原料的名稱、規格及來源(見表1)

1.2 主要反應機理

1.2.1 有機硅中間體合成機理

有機聚硅氧烷的制備方法為催化聚合。催化聚合反應是指環硅氧烷在親核或親電子催化劑、溫度或輻照作用下,可開環聚合生成線性聚硅氧烷。聚合過程由4個階段組成:聚合引發階段形成反應中心;鏈增長階段;鏈終止階段;鏈轉移形成新的活性點[1]。

在該合成機理下,加入氨基偶聯劑即形成帶有功能基團的改性有機硅中間體。

表1 主要原料的名稱、規格及來源

1.2.2 丙烯酸酯/氨基有機硅復合共聚溶液合成機理

有機硅對丙烯酸樹脂進行改性的方法主要分為物理共混法和化學共聚法。其中化學法改性按反應原料形態分為:(1)有機硅預聚體-丙烯酸酯預聚體法;(2)有機硅預聚體-丙烯酸酯單體法;(3)有機硅單體-丙烯酸酯單體法;(4)有機硅單體-丙烯酸酯預聚體法[5-6]。實驗采用有機硅預聚體-丙烯酸酯單體法,有機硅預聚體是帶有氨基及乙烯基官能團的有機硅中間體與丙烯酸酯的加成聚合。

1.2.3 聚氨酯與氨基有機硅乳液共聚反應機理

本實驗主要使用預聚體法。預聚體法即在預聚體中導入親水成分,得到一定粘度范圍的氨基有機硅/聚氨酯預聚體,在水中高速剪切乳化,制備穩定的氨基有機硅/聚氨酯水分散體。采用兩步法合成,兩步法即先由低聚物二醇、二羥甲基丙酸(DMPA)與過量二異氰酸酯反應生成預聚體,然后在預聚體中加入氨基有機硅中間體,形成NCO基與NH2基反應生成的NHCONH脲基,生成含有脲基的預聚體。預聚體中加入成鹽劑三乙胺使羧基被中和成羧酸銨鹽基團,因離子間作用力,中和后預聚體為高粘度粘稠液,需用少量溶劑稀釋,以便于剪切乳化。

1.3 制備工藝

1.3.1 氨基有機硅中間體的制備工藝

按摩爾比稱取一定量的八甲基環四硅氧烷(四甲基四乙烯基環四硅氧烷)放入三口燒瓶中,慢慢加熱至40℃,抽真空至0.098 7 MPa,維持1 h(觀察是否有餾分,無餾分則需升高溫度延長時間至有少許餾分),進行脫水處理。常壓下加熱至100℃,加入少量催化劑,維持一定時間,直至反應物出現粘度后加入占D45%量的氨基偶聯劑,維持100℃反應4 h。升溫至150℃,維持20 min,使催化劑失活。78℃(根據觀察餾分的情況,可適當地調節溫度),減壓至0.098 7 MPa維持半小時脫低沸。冷卻出料,即得氨基有機硅中間體。

1.3.2 外乳化(機械乳化)法制備氨基有機硅乳液的工藝

在容器中加入計量的氨基有機硅中間體、乳化劑、水以及稀釋后的醋酸,用高剪乳化機攪拌15~20 min,調節pH值至6~7,過濾,得無色透明后帶藍光的透明液體。

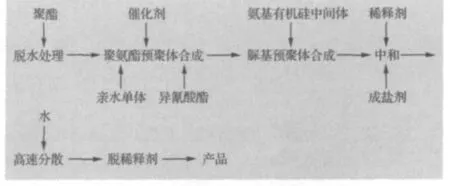

1.3.3 聚氨酯與氨基有機硅共聚復合乳液的制備工藝(見圖1)

圖1 聚氨酯與氨基有機硅共聚復合乳液的制備工藝流程示意圖

1.3.4 丙烯酸酯/氨基乙烯基有機硅復合共聚乳液制備工藝

稱取一定量的OP-21、OP-10、MS-1、十二烷基苯磺酸鈉(DBS)、蒸餾水,加入四口燒瓶中,加熱至40℃攪拌15 min,同時稱取一定量的丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸、丙烯酸羥乙酯、氨基乙烯基有機硅中間體置于燒杯中攪拌混合,并且配制過硫酸鉀水溶液。取1/5混合單體倒入四口燒瓶中,繼續加熱,當溫度升至70℃時加入一定量的引發劑,維持反應溫度在77℃0.5 h后開始滴加剩余單體與一定量的引發劑,恒溫77℃,在6~7 h內滴加完畢。升高溫度至82℃,加入剩余引發劑繼續反應1 h后,降溫出料,即得有機硅丙烯酸酯乳液。

1.4 性能測試

1.4.1 粒徑的測定

利用馬爾文MS-2000激光粒度分布測定儀,在濃度不超過10%時的要求下進行乳液粒徑測定。

1.4.2 試樣的紅外表征

所使用的儀器為:Nicolet Avatar 360-FTIR紅外分析儀,美國生產。

2 結果與討論

2.1 氨基有機硅乳液的制備研究

2.1.1 氨基有機硅中間體的制備工藝研究

本實驗以氨基硅偶聯劑對有機硅中間體進行改性。其制備工藝和乙烯基有機硅中間體制備工藝基本相同。不同的是,偶聯劑加入的時間。加入時間可以在加入催化劑后,觀察粘度的變化,當粘度出現后再加入偶聯劑,這樣可以避免由于其沸點低而在減壓脫水這一環節中被脫出。

2.1.2 氨基有機硅中間體的紅外表征

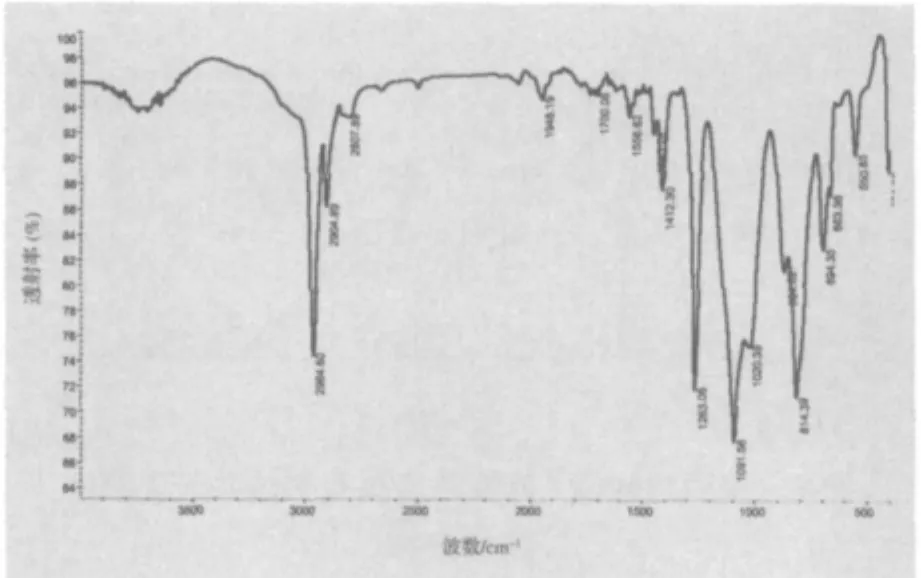

合成了氨基有機硅中間體,并對其進行紅外光譜分析,結果如圖2所示。

圖2 氨基改性有機硅中間體紅外光譜

由氨基改性乙烯基有機硅中間體紅外光譜分析表明,在2 964.60 cm-1處是CH3反對稱伸展振動吸收峰,1 263.06 cm-1處是Si-CH3中CH3對稱變形振動吸收峰,814.39 cm-1處是Si-(CH3)2中CH3對稱變形振動吸收峰,1 412.30 cm-1處是R1R2C=CH2中=CH2剪式振動吸收峰,1 091.56 cm-1處與1 020.39 cm-1處是Si-O-Si中Si-O鍵的伸縮振動峰,兩峰強度差不多相等。=CH2與Si-O的兩處峰均是乙烯基聚硅氧烷大分子鏈結構相關的吸收譜帶。1 556.62 cm-1處為亞胺的NH彎曲振動吸收峰,說明氨基偶聯劑鍵入到乙烯基有機硅中間體。

2.1.3 氨基有機硅乳液的制備及粒徑表征

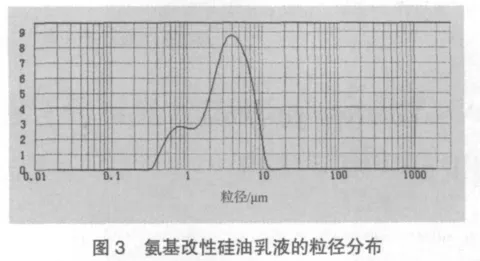

通過機械乳化制備了氨基有機硅乳液,測定了粒徑,為3.704 μm,粒徑分布較不均勻,見圖3。

2.2 聚氨酯/氨基有機硅共聚體系的研究

2.2.1 聚氨酯/氨基有機硅共聚物的紅外表征

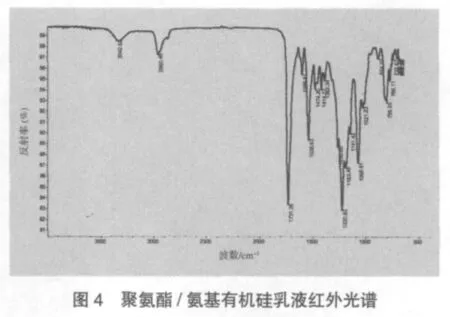

合成了聚氨酯/氨基有機硅共聚體,并對其進行紅外光譜分析,結果如圖4所示。在原酯鍵的C=O吸收峰1 731 cm-1強吸收峰生成,這是未形成氫鍵的脲鍵的CO伸縮振動峰,標志著有-NH與-NCO的反應發生。1 141.42 cm-1處出現固化劑異氰脲酸酯中C-N-C的伸縮振動吸收峰,在766.11 cm-1處出現尖銳的強的C-N骨架振動吸收峰。以上均表明有氨酯鍵和脲鍵的形成,而在2 275 cm-1處無-NCO特征吸收峰,表明沒有剩余的異氰酸酯基團存在。1 535.63 cm-1處為亞胺的NH彎曲振動吸收峰,表明氨基有機硅偶聯劑與聚氨酯進行了共聚。

2.2.2 聚氨酯/氨基有機硅共聚乳液的粒徑表征

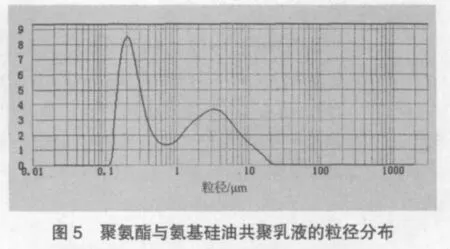

制備了聚氨酯/氨基有機硅共聚復合乳液,并對其進行粒徑測定,結果見圖5。

聚氨酯/氨基有機硅共聚乳液的粒徑為2.24 μm,呈雙峰分布,分布均勻性稍差。這可能是由于表面張力的原因,有機硅乳液產品很容易產生氣泡,氣泡的產生就使得粒徑測試不精確,導致整個粒徑圖分布向后延伸,使粒徑偏大,造成雙峰分布的原因可能反映了脲基預聚體與氨基中間體的同時存在。

2.3 聚丙烯酸酯/氨基乙烯基有機硅共聚復合乳液的制備研究

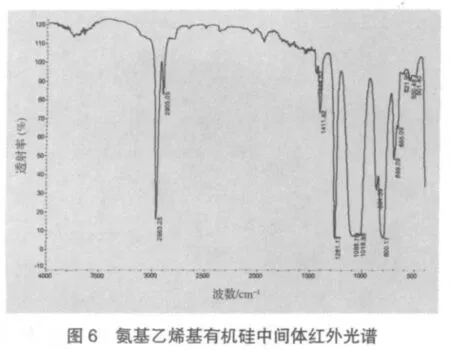

2.3.1 氨基乙烯基有機硅中間體紅外結構分析

制備了氨基乙烯基有機硅中間體,并對其進行紅外光譜分析,結果如圖6所示。紅外光譜分析表明,在2 963.25 cm-1處是CH3反對稱伸展振動吸收峰,1 261.13 cm-1處是Si-CH3中CH3對稱變形振動吸收峰,800.17 cm-1處是Si-(CH3)2中CH3對稱變形振動吸收峰,1 411.82 cm-1處是R1R2C=CH2中=CH2剪式振動吸收峰,1 088.78 cm-1處與1 019.88 cm-1處是Si-O-Si中Si-O鍵的伸縮振動峰,兩峰強度差不多相等[16]。=CH2與Si-O的兩處峰均是乙烯基聚硅氧烷大分子鏈結構相關的吸收譜帶,665.09 cm-1處為-NH2的NH2卷曲振動吸收峰,證明了氨基的存在,說明反應物已聚合,氨基偶聯劑已鍵入到乙烯基有機硅中間體中。

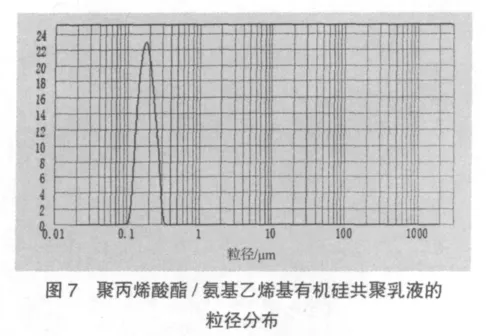

2.3.2 聚丙烯酸酯/氨基乙烯基有機硅共聚復合乳液的粒徑分析

制備了聚丙烯酸酯/氨基乙烯基有機硅共聚復合乳液,對其進行粒徑測定,見圖7。硅丙聚合乳液的粒徑在0.195 μm左右,粒徑分布均勻并且窄。比較以上3種改性有機硅乳液,聚丙烯酸酯/氨基乙烯基有機硅共聚乳液的粒徑最小且分布最均勻。

4 結論

(1)所制備的改性有機硅乳液中,聚丙烯酸酯/氨基乙烯基有機硅共聚乳液粒徑最小,分布最均勻。

(2)所制備的聚氨酯/氨基有機硅共聚復合乳液及聚丙烯酸酯/氨基乙烯基有機硅共聚乳液的共聚結構得到紅外分析證明。

[1]辛松民,王一珞.有機硅合成工藝及產品應用 [M].化學工業出版社,2000.

[2]李漢堂.有機硅材料的發展及其應用 [J].有機硅材料,2006,20(4):212-217.

[3]佀慶法,范曉東.功能性有機聚硅氧烷的研究進展 [J].高分子通報,2004(1):21-29.

[4]孟慶飛,劉國超.一步法合成氨基改性有機硅微液 [J].有機硅材料,2002,16(4):16-17.

[5]曹順生,劉白玲,鄧小波,等.有機硅-丙烯酸酯共聚方法 [J].中國科學院研究生院學報,2005,23(4):433-442.

[6]李秋.核殼結構有機硅-丙烯酸酯乳液的合成及性能研究[博士學位論文].重慶大學,2006.

TQ264.1+7

陳少彪 男 1966年生 上海交通大學技術經濟本科畢業 現任上海樹脂廠有限公司總工程師 主要研究方向:有機硅環氧改性樹脂涂料漆膜,單、雙苯基硅橡膠的合成應用

2010年1月