分段裸眼礫石充填完井

編譯:油艷蕊 (勝利石油管理局鉆井工藝研究院)

審校:嚴新新 (勝利石油管理局鉆井工藝研究院)

分段裸眼礫石充填完井

編譯:油艷蕊 (勝利石油管理局鉆井工藝研究院)

審校:嚴新新 (勝利石油管理局鉆井工藝研究院)

目前,許多深水井和高產井的完井方式多為裸眼完井,因為裸眼完井能夠使油層產能達到最大。然而,從目前的技術來看,缺乏有效油層防砂的井下控制技術。ExxonMobil公司在這方面擁有領先的工藝技術,能更加準確地模擬井下動態,并在完井和生產作業過程中提供井下控制。基于這個初衷,早期的設備開發是基于Alternate Path和 NAFPacSM礫石充填技術的成功,解決裸眼井中的水竄或氣竄,實現多層礫石充填完井。ExxonMobil公司與第三方供應商合作設計應用新的儀器設備以改進油層封隔,擴展礫石充填范圍,簡化現場作業程序。該過程包括工程設計、部件測試和全尺寸模型評價。該技術的首次應用定在2008年初。本文介紹了最近開發的防砂篩管設備,該技術能夠在裸眼礫石充填中真正實現層間分隔。該設備能夠封堵底水,有選擇性地完井或礫石充填目標層段,實現多層裸眼完井,或隔離生產過程中的含氣/含水砂層。應用該技術能延長井的壽命,最終增加產量和可采儲量。

礫石充填 裸眼完井 分流防砂交替路徑濾砂管

1 背景

在偏遠或深水環境中投資的持續成功需要有高產量、高產能和長壽井做保證。在這些開發建設中,經常需要進行大斜度鉆井和完井,以穿透多層產層并應用防砂技術。儲層條件、井眼尺寸、預期生產性能都會增加成本并使作業復雜,還經常限制了常規套管防砂技術的應用。目前裸眼礫石充填完井得到普遍應用,以連接長井段的多個油層段并提高產能。

由于裸眼完井沒有射孔孔道,地層流體能從井眼四周360°匯合,因此消除了匯聚流及線性流經礫石充填的孔道時所產生的附加壓降。由裸眼防砂完井所導致的壓降減小,事實上保證了該井比同樣地層未經增產改造的管內礫石充填井具有更高的產能。從作業上來說,裸眼完井技術避免了費用昂貴的固井、射孔、洗井作業,多層完井所帶來的復雜問題,以及在一些地區追加套管或襯管的問題。不過,裸眼完井在設備安裝的適應性、對井下地質和油藏不確定性的控制方面不如常規管內礫石充填技術。在裸眼完井中,作業人員要特別注意能否控制流體流入井眼,包括避免在安裝過程中被水淹或導致油層衰竭,以及在生產過程中封堵不需要的水和氣。

1.1 獨立濾砂管

最近的技術進展介紹了許多用于裸眼獨立濾砂管方面有效的設備選擇。可安裝裸眼井油層封隔器和流體控制設備 (如井下節流器)來恢復裸眼完井中的某些井下可控損耗。在遠離庫頁島沿海的Chayvo開發中,這些較新的技術被綜合應用在以下情況中:①維持理想的生產動態;②減少油井出砂的可能性;③使不同儲層層面保持層間隔離。在這些開發中,下入濾砂管穿過松軟層段以減少出砂的可能性;在高滲層段安裝流體控制裝置以延緩氣竄或水竄,并提高低滲層段的產量;下襯管穿過出砂可能性較小的致密層段,下入可膨脹封隔器隔離不同的層位。這種完井設計可滿足所有完井目標,節省大量成本 (約50%),與常規套管射孔完井設計相比,改善了作業性能。

裸眼獨立濾砂管最適用于高滲、分選良好砂巖儲層中的大角度井完井。不過,在某些條件下使用獨立濾砂管可能會導致濾砂管堵塞、產能低甚至防砂失敗。如果遇到分選性較差和未膠結地層,礫石充填經常是非常有效的。

1.2 循環水封隔

作業人員和服務公司介紹了井下控制技術在大斜度循環水封隔 (α-β)方面的應用,與在獨立濾砂管中的應用類似。α-β礫石充填被應用在傾角大于60°的井筒中,并受到流速所控制的α波影響,在井身下側沉積為礫石層或沙丘。流體返排是應用該技術成功完成礫石充填的關鍵。一旦α波到達井底,β波形成,流體進入濾砂管,從井底到井口依次充填剩余的井眼。如果流體不能進入濾砂管,井眼段就會未被充填或被“跳過”。因此,有可能會在礫石充填中人為形成部分孔隙,為礫石充填后下入裸眼油層封隔器留出了必要的空間。封隔器可提供近期和長期的封隔能力,從而提高了裸眼完井的井下控制能力。循環水封隔技術的局限性在于很難消除在封隔器附近形成的α波,會留下高滲通道,下入封隔器后易受氣流或水流繞流的影響。類似的問題存在于小角度循環水的封隔中,此時重力沉降會導致礫石充填在毗鄰封隔器的空隙中。由于不期望的水流或氣流體能輕易穿過高滲礫石層,因此會導致油層封隔失效。

1.3 交替路徑礫石充填

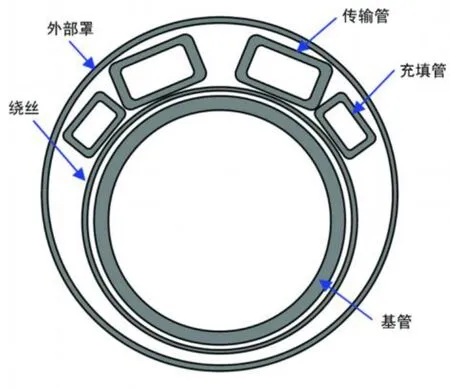

交替路徑礫石充填是裸眼或套管完井方法,適用于所有井斜角,可使不完全充填的風險降到最低。該技術使用一種二級充填系統的分流管,在初始濾砂后能完全充填空隙。這個系統由兩類分流管組成,即輸送和充填,從外部連接到標準篩管設備上。輸送管沿著整個完井井段形成連續通道,將流體輸送到在每個篩管頂部都有分支的充填管內。充填管上有間距約為1.83 m的噴嘴,可將礫石砂漿輸送到環空。典型的系統使用一種“2對2”設計,在每根篩管上有2根輸送管和2根充填管。如圖1所示,矩形管柱和偏心橫截面篩管設計可使該組合的有效外徑最小。在裸眼井的應用中,一個外部護罩覆蓋了整個裝置,在安裝過程中可以保護分流管。

圖1 交替路徑“2對2”濾砂管剖面

交替路徑礫石充填是通過泵注高黏砂漿將礫石輸送到井底。隨著流體從中心管環空滲入篩管,流體從井底充填到井口。如果流體過多地滲入地層裂縫或高滲砂巖,就可能在環空形成砂橋。充填繼續進行,直到礫石覆蓋在濾砂管上部,初始充填結束。應用常規技術,礫石充填在初始充填后即終止,在過早形成的砂橋之下留下一些空間。應用交替路徑充填技術,充填繼續進行,砂漿轉向輸送管并通過充填管分布在未充填或充填不足的層段中。在所有的層段處被完全充填后,壓力再次迅速上升,顯示充填結束。在實際作業中,使用分流管系統能夠成功充填全部層段。使用NAFPac的成功率為100%,這是一種交替路徑礫石充填技術的改進裝置,在鉆井中使用非水基鉆井液,在Angola Block 15井長井段裸眼礫石完井中已有介紹。

雖然常規應用非常成功,但目前可供裸眼井應用的交替路徑濾砂管完井方法在工藝和作業方面存在一些固有的局限性。主要體現在以下幾方面:

◇受分流系統的承壓能力和摩擦壓降的限制,充填長度在975 m以內;

◇由于設計為偏心濾砂管,將裸眼油層封隔器與濾砂管組合較困難;

◇鉆桿連接較復雜 (須使用定向連接和交叉耦合沖擊鉆桿);

◇露天使用 (在裸眼井中須使用外部護罩以保護分流管)。

井下控制的改進有利于在許多條件下使用交替路徑裸眼礫石充填技術。當油層封隔器 (不可膨脹,皮碗式,帶分流旁通)被設計用于管內交替路徑礫石充填時,在裸眼井中有效的工具就不再適用。“2對2”交替路徑系統的偏心設計使其難以與同心裸眼封隔器組合使用,因為在礫石充填前可能會下入同心封隔器以封閉裸眼空間。

2 新型交替路徑濾砂管設計

需要對交替路徑工藝技術及其他改進的完井工藝技術進行持續的更新和組合,以適應未來更具挑戰性的裸眼完井要求。

內部分流交替路徑 (ISAP)技術是一種新型的改進設計,已開發并證實能夠減少現有技術的缺點,大大擴展現有技術的應用范圍。

(1)濾砂管和分流管道系統的機械與水力設計提高了裸眼井的礫石充填能力,裸眼段可長達1 524 m。

(2)該產品設計為同心,可在礫石充填前與特別設計的外部層間隔離封隔器裝置相組合,提供準確的油層封隔,同時在裸眼完井中完成礫石充填。

(3)濾砂管接頭之間獨特的連接有利于快速有效的現場裝配,不再需要定向連接和交叉耦合沖擊鉆桿。

(4)堅固的機械設計不再需要配備外部保護罩。

為制造一種便于操作的分流系統,已發現和解決了一些問題:

◇充足的流動能力、壓力完善性、內部分流系統的耐沖蝕性;

◇濾砂管上的出口噴嘴間距合理;

◇流動管匯可將充填管與輸送管之間的流體分流;

◇操作簡單、可在鉆臺裝配的設計。

2.1 防砂

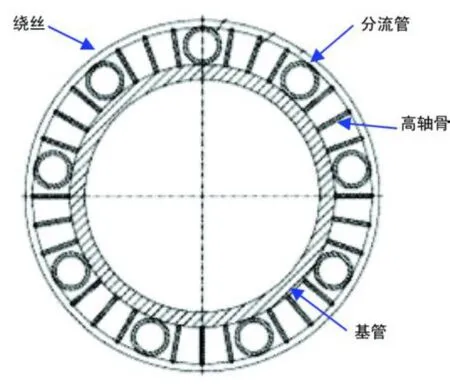

將ISAP濾砂管與繞絲篩管技術相結合,繞絲直接外加在中心管上。如圖2所示,直接繞絲技術被改進成防砂篩管,在φ139.7 mm中心管上帶有高軸筋條 (20+mm),可形成足夠的支距以便于安裝繞絲下面的圓形分流管。該技術使得雙層篩管的機械性能更堅固,不再需要配備外部保護罩,便于與裸眼封隔器對接。φ197.1 mm外徑的內部分流濾砂管相當于目前所用φ194.3 mm外徑的交替路徑濾砂管。

圖2 內部分流交替路徑濾砂管剖面

2.2 連接

濾砂管單根之間的連接要求配備標準優質的接箍。在制造過程中,同軸外套筒安裝在這個接箍外面,提供環狀導管或管匯以輸送濾砂管單根之間的分路流體。這種連接設計有利于簡化鉆臺接鉆桿,與常規油管裝卸作業相類似。與現有的交替路徑技術相比,不再需要定方位或調整分流管。

2.3 分流系統

9根圓形分流管被集成在濾砂管設計中,其中有6根鉆井液輸送管和3根帶出口噴嘴的礫石充填作業管。圓形分流管比現有的矩形管充填能力更高,可使分流系統的流壓承載量更高,充填長度更長。進入所有的輸送管和充填管的位置是管匯段每個單根的頂端。通過廣泛的室內實驗和流體動力學分析計算,使管匯中光滑的、經過機加工的外形得以優化,以減少分流系統的壓力損失。每圈噴嘴都按一定間距隔開,每圈設置3個噴嘴 (相隔120°),使砂漿能夠從充填管中排出。

3 鑒定試驗

對零件和全尺寸模型進行了大量試驗以驗證濾砂管的功能。測試指標為流動能力、沖蝕、壓力完善性、機械完整性、礫石充填和設備可操作性。鑒定試驗結果表明,ISAP濾砂管符合或超出所有設計要求。

3.1 流動能力

完成了初始測試以確定以10.6~13.2 L/s的流速通過分流管完全充填1 524 m長裸眼段所需要的圓形分流管尺寸和數量。基膠是一種適用于交替路徑礫石充填的流體,被泵注到30 m長的不同尺寸圓形分流管中,用來測定通過每個管子的摩阻損失。6根20 mm×16 mm(外徑×內徑)分流管所產生的摩擦效應相當于目前“2對2”交替路徑系統中2根38 mm×19 mm輸送管的摩擦效應。雖然較大的圓形分流管可降低壓降和內部分流交替路徑濾砂管的壓力要求,但所需要的濾砂管太大。

3.2 沖蝕

建立了物理模型以測定將陶瓷支撐劑泵注通過每個濾砂管接頭上的管匯時所造成的沖蝕效果。砂漿的現場泵注推薦速度為13.2 L/s。兩個濾砂管接頭連接在一起時,管匯的入口和出口沒對準是最糟糕的現場故障。152 000 lb(1 lb=0.454 kg) 30/50目的陶瓷支撐劑以2~4 PPA(附加支撐劑磅數)和13.2 L/s速度泵注,這一數量的支撐劑能夠完全充填長1 524 m、內徑250.82 mm的裸眼井,濾砂管環空中過量50%。管匯中沒有觀測到沖蝕,但發現管匯中的壓降難以接受。利用實際測得的實驗數據校正了流體力學計算 (CFD)模型,優化了集成管 (總管)的新設計。根據模擬結果,集成管 (總管)的長度得到延伸,之后的試驗顯示壓降減少了50%。127 000 lb 30/50目的陶粒支撐劑以4 PPA和10.6~13.2 L/s泵入這個重新設計的系統中,結果證實在新設計中不存在沖蝕。

當通過分流管充填時,礫石通過充填管在濾砂管四周沉積。進行了一組試驗來測定通過噴嘴泵注砂漿所引起的沖蝕效果。該物理模型為一根帶6個噴嘴的充填管,可模擬整個礫石充填的泵注過程,泵注通過2根或3根分流濾砂管的頂端,泵注速度

13.2 L/s,3個噴嘴中的一個打開,每個噴嘴環都堵住。38 600 lb 30/50目的陶瓷支撐劑泵注通過這個儀器。測量通過每個噴嘴的流速和支撐劑含量。硬質合金噴嘴的沖蝕很小。

3.3 壓力完善性

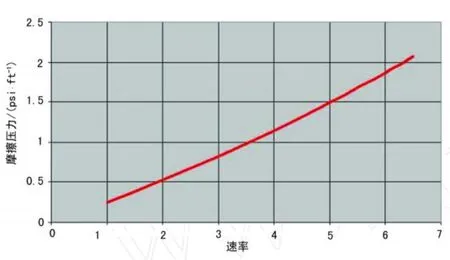

通過物理性能試驗,測量了分流系統和管匯段的摩擦壓降,以建立通過每根ISAP濾砂管的摩擦壓力基線。泵注通過每根濾砂管時的最終摩擦壓力見圖3,包括重新設計的集成管 (總管)。

圖3 分流系統的摩擦壓力曲線

如果泵注通過1 524 m長的分流管,則要求泵注速度10.6 L/s,壓力6 000 psi(1 psi=6.895 kPa),因此,要保持分流系統的壓力完善性,壓力必須高于6 000 psi。設計單根分流管焊接上一個終環,其測試壓力為10 000 psi。專門對集成管(總管)進行了特殊的密封設計,耐壓達到10 000 psi。整個系統的試驗壓力為10 000 psi,溫度82℃。在6 500 psi壓力和77℃下進行了8 h的試驗,以模擬通過分流管的整個礫石充填泵注過程。

3.4 機械完整性

需要進行防砂篩管的破裂和擠毀測試,以評價新型、更優質的軸向筋條繞絲性能 (用于支撐繞絲結構)。在完井或修井作業中,當濾砂管內的流體濾失段塞處于過平衡條件下時,就會發生濾砂管破裂。完成了9-gauge ISAP濾砂管樣品的破裂試驗。沿這套裝置安裝了應變儀。濾砂管被安裝在一個測試設備中,濾砂管內放置一段碳酸鹽巖段塞。向濾砂管內加壓直到繞絲超過應變。最終擠毀壓力超過2 400 psi,通過對濾砂管的檢測,未發現樣品上有大于12-gauge的裂縫。在各種情況下均可達到防砂要求,在每次實驗結束后段塞仍然完好。

由于不大可能出現濾砂管完全堵塞的真正的擠毀狀態,對濾砂管進行測試以保證泵注通過分流系統時和最終充填結束時頂部濾砂管單根能夠承受預期的壓力。在9-gauge ISAP濾砂管樣品的環空中充填6.35 mm厚的30/50目陶瓷支撐劑,完成了擠毀測試。支撐劑放置在黏附于樣品上的非滲透隔層上。濾砂管樣品放置在測試設備內,向濾砂管外部施加壓力。根據初始破裂測試結果對終環進行改進,將中軸繞絲數量從18增加到27。經過改進之后,最終測試的擠毀壓力提高到5 785 psi。擠毀導致濾砂管凹槽,但是仍能起到防砂作用。完成了有限元分析 (FEA)以驗證性能試驗結果,并制定了分流管和繞絲的機械性能要求。

3.5 礫石充填

用水平測試設備 (內徑 254 mm)來測試ISAP濾砂管的充填功能。該裝置由帶著多支管段的兩根濾砂管 (分別為3.44 m和4.42 m)組成。每根篩管上有2個噴嘴環,每個噴嘴環的三個噴嘴中有一個被堵住。封閉測試設備的末端,以模擬砂堵或裸眼封隔器,使所有砂漿通過分流管。砂漿由加有4 PPA 30/50目陶瓷支撐劑的基膠組成。在測試過程中,受充填結束時測試設備壓力的限制,泵注速度控制在2.6 L/s。

用原型濾砂管完成礫石充填試驗,基管內帶有或不帶有φ88.9 mm的沖洗管。完成的礫石充填率為100%。流體以0.99 L/s的流速通過7.86 m長的濾砂管向礫石充填段回流,相當于以46 L/s的速度通過30.5 m長的濾砂管。礫石填料保持完整,在濾砂管中沒有遺留。

3.6 設備操作

將實際尺寸長度的 ISAP濾砂管樣品拿到井場,以評價濾砂管操作和連接的便利性,其下部有

63.5 t的浮重。進行安全情況介紹和簡短的設備定向后,從未使用過這種濾砂管的井隊開始以每小時12根的速度下入濾砂管,而目前的“2對2”交替路徑系統每小時只能下入5根。測試濾砂管的軸向載荷為185 t,模擬1 524 m長的濾砂管載荷提高104 t。后期對篩縫大小的試驗結果顯示,縫寬變化小于0.5-gauge。

4 實例應用

為了解ISAP技術的應用潛力,下面簡要介紹一下該技術的幾次應用及其優勢。

4.1 隔離底水

在鉆井過程中遇到底水時,可行的和成本合理的處理方法很少。作業人員試圖下入一段裸眼段塞(水泥漿或裸眼封隔器)以隔離儲層。二者選一,作業人員選擇水泥塞,放棄裸眼封隔,為更好地控制地層,鉆一個分支以避開水層的侵入。不管選擇哪種技術,需采取的補救措施都要花費大量時間并增加成本。

應用ISAP技術,裸眼井能鉆穿整個產層直至鉆遇底水,因此可使產層井段最大化。下入帶裸眼封隔器的內部分流交替路徑濾砂管,定位在水相接觸帶 (用裸眼測井曲線鑒別)之上的低滲層段。機械坐封封隔器后,開始礫石充填,水層以上所有生產層段均得到充分充填。

如圖4所示,ISAP技術使作業人員能夠:

◇鉆過整個油層段;

◇有效彌補地質不確定性;

◇避免昂貴的封堵或側鉆作業費用。

圖4 封隔底水

4.2 隔離中部水/氣

利用目前技術隔離中部水或氣的方法相當有限。作業公司在一口井完鉆后會決定完井,并接受由于采出不希望的流體 (水或氣)而導致油氣開采速率受限的事實,或者將該井回填,在已確定的水/氣層之上重鉆。雖然可以避免一些不期望采出的流體,但該技術僅有部分效果,因為深層的重要油氣儲量將永遠無法采出。

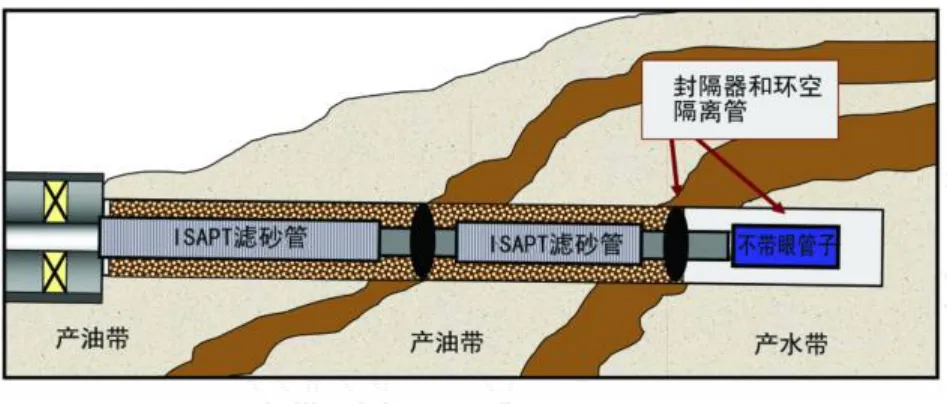

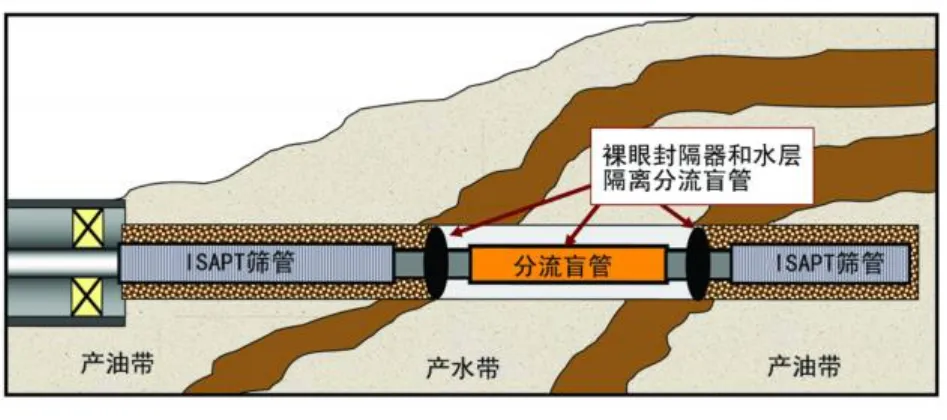

完鉆后,可通過裸眼測井曲線識別不需要的氣層或水層。如圖5所示,ISAP技術防砂篩管以及隔離封隔器和特殊設計的不帶眼分流管組合下入,橫跨水層/氣層段,封隔器下入低滲泥巖層段。機械坐封封隔器后,開始礫石充填作業,首先充填上部層段,跳過盲管段,通過分流管完全充填下部層段。

圖5 隔離中部水層/氣層

需要注意的是,像這樣準確的層位封隔完井只有用交替路徑技術才能完成,該技術在井眼中能夠跨過任何障礙進行充填,這都是該技術所固有的(環空中的早期砂橋或濾砂管周圍的地層坍塌)或有意安排的 (安裝外部隔離封隔器)。

應用該技術可顯著節省成本,提高采收率。ISAP濾砂管和隔離封隔器組合系統有以下幾方面優點:

◇可避免昂貴的側鉆或封堵回流作業;

◇有利于完成鉆井方案,大大提高每口井的油層采收率;

◇穿過所有產層的礫石充填可以提高長期生產動態和井眼穩定性。

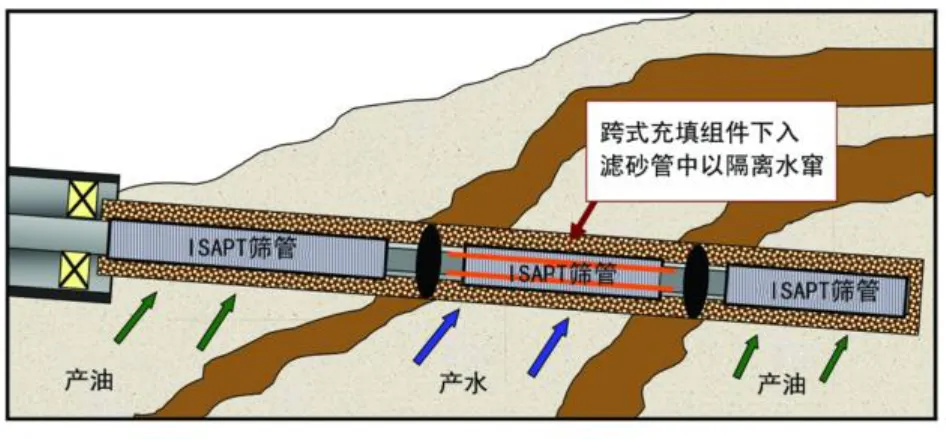

4.3 隔離氣竄或水竄

多層完井的裸眼井特別容易發生早期水竄或氣竄。有必要建立注入-采出動態監測以提高油層采收率。發生氣竄或水竄時會嚴重影響油井生產動態。氣竄或水竄經常間斷發生,如果對高滲低產井段進行適當隔離,能使油井恢復期望的產量。

將帶有油層隔離封隔器的ISAP濾砂管預先安裝在關鍵的低滲井段,使其可以有效隔離水竄或氣竄帶,促進正常開采 (圖6)。在采油修井作業中安裝跨式隔離工具,穿過可疑層,有效封隔不需要的流體 (氣或水)。

圖6 隔離氣竄或水竄

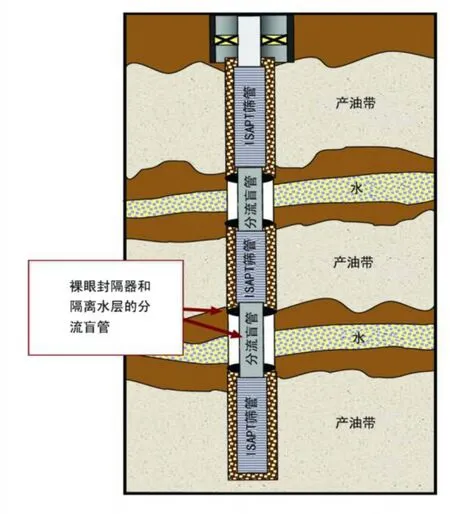

4.4 多層裸眼井礫石充填

在多層完井中,如在墨西哥海灣,一般采用套管完井技術 (壓裂充填、高速水力充填或鉆井液充填)。如果油層層段數量或目標層段間距較大,作業人員經常對每個層段分別完井。井眼直徑、套管尺寸、固井、射孔有效性和整個完井階段的濾失量等因素都會對油井的最終生產能力和長期開采產生重大影響。

帶有外部封隔器的ISAP濾砂管可用于單井作業中全井的完井。內部分流濾砂管以及不帶眼的分流管和隔離封隔器有必要間距分開,以隔離每個產油層段和含有不期望的水或氣的跨式層段。封隔器機械坐封后開始礫石充填,首先充填上部層段。砂漿跳過每個盲管井段,同時完全充填單一泵注作業下部所有下篩管的井段。完井結果見圖7。

帶隔離封隔器的ISAP技術在多層完井中具有以下優勢:

◇取消了下套管和固井作業;

◇取消了射孔、沖洗和洗井作業;

◇取消了每個層段的重復泵送作業;

圖7 多層裸眼井礫石充填

◇通過降低完井過程中的壓降提高了開采能力;

◇適用于任何井斜角;

◇在典型的三油層段多層完井中,可節省12~15天的鉆時。

5 結論

新型濾砂管技術已得到發展,經檢驗有利于裸眼礫石充填,真正實現層間隔離。通過改善開發動態和井下控制,ISAP硬件設備可用于新的應用領域。設計目標已實現,并提高了交替路徑濾砂管的功能,體現在以下幾方面:

(1)裸眼井礫石充填可提高油層分隔能力,封堵底水、隔離某一層段、留下未充填層段。

(2)在多油層完井應用中提高了特殊層段的選擇性礫石充填能力。

(3)將礫石充填長度從975 m延長到1 524 m。

(4)減少了套管連接時間和復雜性。

(5)取消了濾砂管的外部保護罩。

資料來源于美國《SPE 110460》

10.3969/j.issn.1002-641X.2010.6.011

2009-03-18)