鐵路貨車滾動軸承在運行中的故障診斷方法分析

王 軍,張海軍

(哈爾濱威克科技股份有限公司,黑龍江哈爾濱150090)

1 前言

目前,我國鐵路貨車基本上采用滾動軸承。滾動軸承具有效率高、摩擦阻力小、裝配較為方便、潤滑易實現(xiàn)等優(yōu)點。因此,在鐵路車輛上被廣泛應(yīng)用,是車輛上重要部件之一。滾動軸承在正常工作條件下,由于受到載荷、安裝、潤滑狀態(tài)等因素的影響,運轉(zhuǎn)一段時間后將會產(chǎn)生各種類型的故障。一旦貨車的滾動軸承發(fā)生故障,就會危及列車的行車安全,嚴(yán)重的甚至造成切軸的重大事故。如果只靠廠修、段修等定期的檢修,無法完成對軸承故障的及時發(fā)現(xiàn)和排除,所以需要在貨車運行過程中,對滾動軸承的狀態(tài)進(jìn)行監(jiān)測,及時發(fā)現(xiàn)滾動軸承的故障,采取相應(yīng)措施,避免事故發(fā)生。針對滾動軸承故障形式,目前鐵路上主要通過探測軸承的溫度、聲音和圖像三種方法,建立了三個系統(tǒng)(THDS、TADS、TFDS)來發(fā)現(xiàn)貨車滾動軸承在運行中的故障。

2 滾動軸承故障的基本形式

滾動軸承在運轉(zhuǎn)過程中可能會由于各種原因,如裝配不當(dāng)、潤滑不良、水分和異物侵入、腐蝕和過載等都可能導(dǎo)致軸承過早損壞。即使在安裝、潤滑和使用維護都正常的情況下,經(jīng)過一段時間運轉(zhuǎn),軸承也會出現(xiàn)疲勞剝落和磨損而不能正常工作。總之,滾動軸承的故障原因是十分復(fù)雜的。滾動軸承的主要故障形式如下[1]。

2.1 滾動軸承的磨損

磨損是滾動軸承最常見的一種故障形式,是軸承滾道、滾動體、保持架、座孔或安裝軸承的軸頸由于機械原因或潤滑雜質(zhì)引起的表面磨損。在工作環(huán)境惡劣的情況下,許多雜質(zhì)會混雜在潤滑油中進(jìn)入軸承,從而在滾動體和滾道上產(chǎn)生磨損,在滾動體和滾道上出現(xiàn)不均勻的劃痕。

2.2 滾動軸承的疲勞

疲勞是滾動軸承的另一種故障形式,常表現(xiàn)為滾動體或滾道表面剝落或脫皮。初期是在表面上形成不規(guī)則的凹坑,以后逐漸延伸成片。滾動軸承在工作時,由于滾動體與內(nèi)、外滾道接觸面積很小,因此接觸應(yīng)力很大。在高速旋轉(zhuǎn)時,由于巨大的交變接觸應(yīng)力多次反復(fù)作用,軸承元件金屬表面就會發(fā)生疲勞,產(chǎn)生剝落,形成小凹坑。

2.3 滾動軸承的腐蝕

由于濕氣或水分浸入軸承或由于使用了品質(zhì)不好的潤滑油,就會在軸承表面形成腐蝕。

2.4 滾動軸承的斷裂

軸承零件的破斷與裂紋主要是由于磨削或熱處理引起的,也有的是由于運行時載荷過大、轉(zhuǎn)速過高、潤滑不良或裝配不善,使軸承某個部位發(fā)生應(yīng)力集中,產(chǎn)生裂紋,最后導(dǎo)致軸承元件斷裂。

2.5 滾動軸承的壓痕

壓痕是由于軸承過載、撞擊或異物進(jìn)入滾道內(nèi)使得滾動體或滾道表面上產(chǎn)生局部變形而出現(xiàn)的凹坑。其原因主要是由于裝配不當(dāng),有時也可能是過載或撞擊造成。

2.6 滾動軸承的膠合

在潤滑不良、高速重載情況時,由于摩擦發(fā)熱,軸承零件可以在極短的時間達(dá)到很高的溫度,導(dǎo)致表面燒傷及膠合。膠合發(fā)生在滾動接觸的兩個表面間,為一個表面上的金屬粘附到另一個表面的現(xiàn)象。

2.7 滾動軸承的保持架損壞

由于裝配或使用不當(dāng)可能會引起保持架變形,增加它與滾動體之間的摩擦,甚至使某些滾動體卡死不能滾動,也有可能造成保持架與內(nèi)外圈發(fā)生摩擦等。

3 紅外線軸溫探測系統(tǒng)(THDS)

3.1 THDS工作原理

當(dāng)某物體的溫度高于絕對零度時 (即攝氏-273℃),就會釋放出紅外輻射能。就算是人們認(rèn)為很冷的東西,如冰塊,也不例外。不同物體不同溫度,就釋放出不同種類的紅外輻射。車輛在運行過程中,車軸與軸承之間要互相摩擦,產(chǎn)生的熱會使軸溫升高。車軸是鋼制的,常溫下既堅硬又富有彈性。但是,隨著溫度的升高,它的剛性和彈性就逐漸減弱。如果它的溫度達(dá)到一定的程度,就不能承受車箱的載重,輕的使車體變形,重的造成燃軸、切軸事故,造成列車顛覆[2]。紅外線軸溫探測系統(tǒng)是以環(huán)溫或選定的參照溫度為基準(zhǔn),利用安裝在鐵路兩側(cè)的紅外線軸溫探測器捕捉通過車輛的軸承或軸箱輻射的紅外能量,并將其轉(zhuǎn)換為相應(yīng)的電信號。軸承或軸箱表面的溫度越高,其紅外輻射的能量也越高,紅外探頭輸出的相應(yīng)電壓值也越高。通過和車號設(shè)備結(jié)合,車輛軸位準(zhǔn)確定位,從而達(dá)到檢測每個通過車輛的軸承溫度和發(fā)現(xiàn)熱軸的目的。

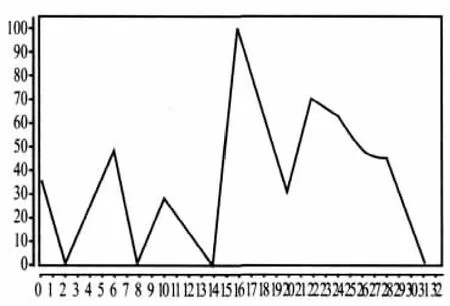

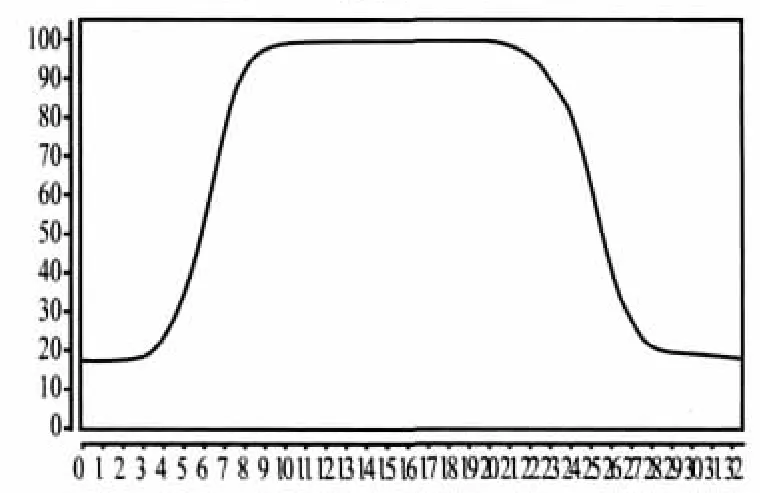

3.2 THDS發(fā)現(xiàn)的熱軸故障32點波形圖

圖1 微熱的波形圖

圖2 強熱的波形圖

3.3 THDS優(yōu)缺點

THDS在鐵路上實施比較早,對因磨損、腐蝕、斷裂、膠合等造成的滾動軸承高溫故障準(zhǔn)確判別率比較高,避免了很多熱軸故障的發(fā)生。但是當(dāng)滾動軸承出現(xiàn)早期點蝕、剝落和輕微磨損等故障時,一般情況下故障軸承并不表現(xiàn)出明顯的高溫,溫度檢測基本失去效用。

4 貨車滾動軸承早期故障聲學(xué)診斷系統(tǒng)(TADS)

4.1 TADS工作原理

當(dāng)軸承零件的滾動工作面上出現(xiàn)故障(如剝離、碎裂、點蝕、塑性變形等)時,在軸承運轉(zhuǎn)中滾動體碾壓到故障部位,就會產(chǎn)生沖擊振動。這種沖擊振動與正常情況下的振動有所不同,具有很寬的頻率范圍,常能激起軸承零件的共振,引發(fā)異常聲響。這種信號的特點是每個沖擊的作用時間很短,時域能量不大,但頻譜豐富,且沖擊具有周期性。貨車滾動軸承早期故障聲學(xué)診斷系統(tǒng)在鋼軌兩側(cè)分別安裝了一組高性能聲學(xué)傳感器,采集通過車輛的軸承發(fā)出的聲音信號,采用特定的信號分析技術(shù),可以從時域、頻域或幅域提取出軸承的故障特征,再應(yīng)用專家系統(tǒng)和神經(jīng)網(wǎng)絡(luò)結(jié)合的方法,判定滾動軸承的工作狀態(tài),實現(xiàn)滾動軸承的故障診斷。

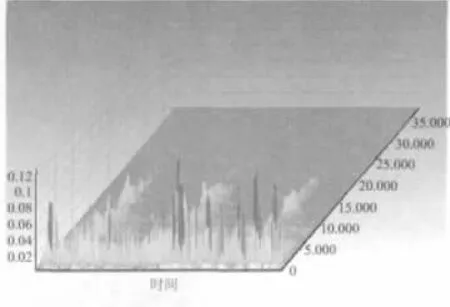

4.2 TADS發(fā)現(xiàn)的滾動軸承故障聲音波形圖

圖3 內(nèi)滾道故障的聲音波形圖

圖4 外滾道故障的聲音波形圖

4.3 TADS優(yōu)缺點

TADS對因剝離、斷裂、點蝕、塑性變形等造成的軸承內(nèi)外滾道和滾動體故障有比較高的判別率,并且可以發(fā)現(xiàn)滾動軸承的早期故障。但TADS缺少對保持架故障聲音的判別模型,對保持架的故障還無法判別。

5 貨車故障軌邊圖像檢測系統(tǒng)(TFDS)

5.1 TFDS工作原理

TFDS是采用高速攝像機對運行的列車進(jìn)行圖像采集,通過計算機進(jìn)行分析與處理,計算出列車運行速度,判斷出列車車種車型,取出系統(tǒng)所需要的車輛關(guān)鍵部位圖像進(jìn)行存儲,以一車一檔的方式在窗口計算機中顯示,并能按要求打印、傳輸。通過人機結(jié)合的方式判別出車輛轉(zhuǎn)向架、制動裝置、車鉤緩沖裝置等部件及其零配件有無缺損、斷裂、丟失等故障,從而達(dá)到動態(tài)檢測貨車運行故障的目的。其中高速攝像機可以拍到車輛側(cè)架工位位置,看到滾動軸承外圈、前蓋、承載鞍、軸箱無裂損,軸端螺栓無脫出等情況。

5.2 TFDS發(fā)現(xiàn)的滾動軸承故障圖像

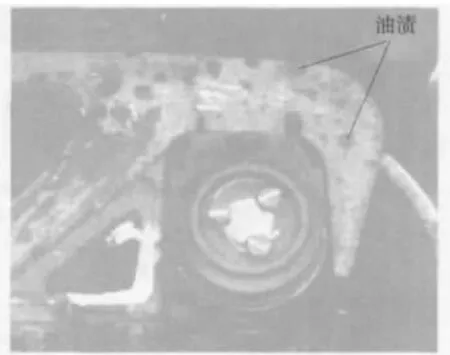

圖5 滾動軸承甩油

5.3 TFDS優(yōu)缺點

TFDS采用高速攝像機對運行的列車進(jìn)行圖像采集,圖像比較直觀,故障可以比較明顯看到,但只能看到滾動軸承的外圈外側(cè)和密封情況,而且受天氣影響比較大,特別是在雨雪天、大霧天拍攝效果不好。

6 結(jié)論

THDS、TADS和TFDS都可以對鐵路貨車滾動軸承在運行中進(jìn)行故障判別,但都有各自的優(yōu)點和缺點,對三個系統(tǒng)預(yù)報的軸承故障進(jìn)行綜合報警,可以大大提高滾動軸承的預(yù)報準(zhǔn)確率,提高行車的安全性。

[1]盛兆順,尹琦嶺.設(shè)備狀態(tài)檢測與故障診斷技術(shù)及應(yīng)用[M.]北京:化學(xué)工業(yè)出版社,2003.

[2]張維,李新東.鐵路無損檢測與地面安全監(jiān)測技術(shù)[M].西安:西南交大出版社,2008.