220萬噸/年連續重整裝置的優化設計*

邵 文,劉傳強

220萬噸/年連續重整裝置的優化設計*

邵 文,劉傳強

(中國石油華東設計院,山東青島266071)

以廣西石化公司220萬t/a連續重整裝置為例,對反應器布置方案、扇形筒形狀、壓縮機透平冷卻方式及氫氣再接觸冷凍系統等主要技術方案進行了分析對比,并選出了最優化的設計方案作為本裝置的設計。

連續重整;反應器;“梯形”扇形筒;丙烷制冷

中國石油廣西石化公司新建設的220萬t/a連續重整裝置是為廣西加工海外原油的大型燃料型煉油項目而建設的,是目前國內建造的規模最大的連續重整裝置之一。采用UOP超低壓連續重整和第三代催化劑連續再生(CycleMax)工藝專利技術,設計規模為220萬t/a,催化劑再生規模為4 500 lb/h。以上游輕烴回收裝置提供的精制石腦油為原料,生產RONC為102的高辛烷值汽油組分。該裝置由華東設計院和國際著名工程公司—西班牙TR公司合作完成FEED(Front End Engineering Design)設計,華東設計院完成基礎設計和詳細設計。

1 原料和產品

1.1 原料

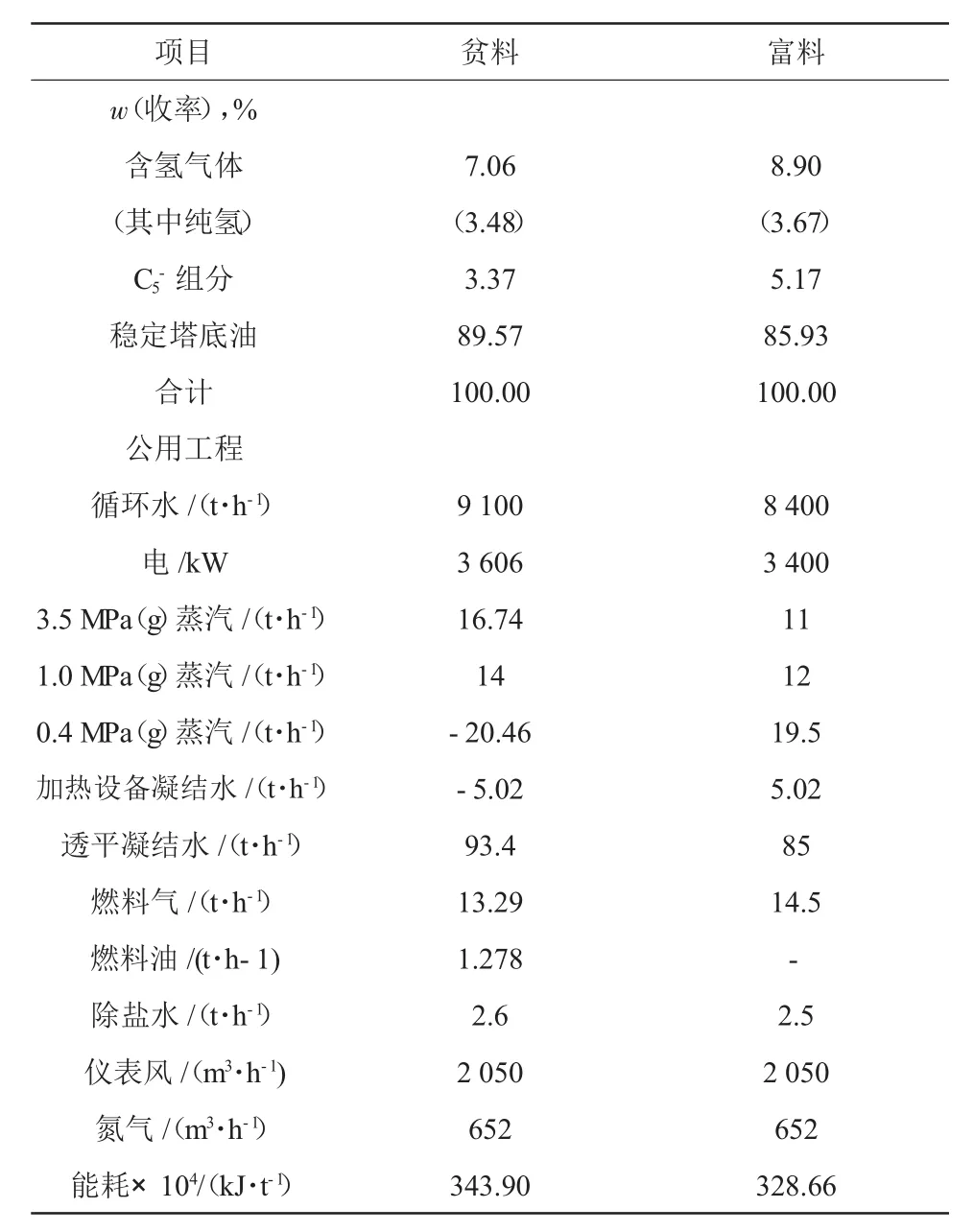

連續重整裝置的原料為輕烴回收裝置生產的精制石腦油,為了增加裝置的靈活性和適應能力,原料考慮2種設計工況,即一期為貧料工況,二期為富料工況,原料性質見表1。

1.2 產品

裝置的主要產品為穩定塔底油、含氫氣體、C5-組分(液化氣)。其中穩定汽油組分去芳烴抽提裝置,C5-組分(液化氣)組分去輕烴回收裝置,含氫氣體去PSA裝置。

2 主要技術指標

連續重整裝置的產品收率、公用工程消耗和能耗見表2。

表1 重整原料性質Table 1 The property of CCR feedstock

3 主要技術方案的選擇

本文以廣西石化公司220萬t/a連續重整裝置為例,對主要技術方案進行了對比,根據對比結果選擇最優化的設計方案最為本裝置的設計。

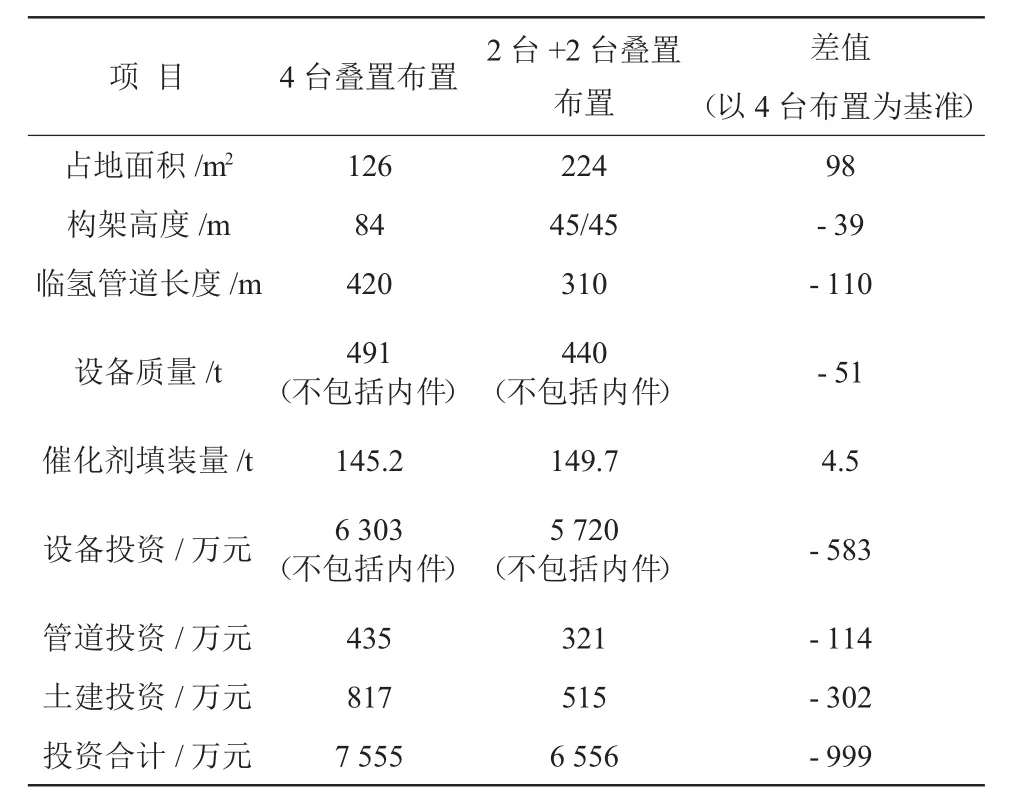

3.1 反應器布置

連續重整裝置設有4臺反應器,不同的工藝包提供商布置方式不相同,或4臺疊置式布置或4臺并列式布置。對于UOP工藝技術,一般采用4臺反應器疊置在一起的設計方案[1]。

(1)4臺疊置式布置

對于此種設計方案,由于4臺反應器疊置在一起,加上頂部的還原段,設備總高度較高,一般在86 m左右,穩定性較差。為保證一定的強度,設備筒體器壁很厚,設備較重,投資費用也較高。另外,設備的運輸、安裝和現場組焊都比較困難,并且土建框架投資相應增高,同時也給裝置的操作和檢修帶來不便。此種方案的優點是占地面積較少。

表2 裝置主要技術經濟指標Table 2 Main economic and technical indexes of the unit

(2)2臺+2臺疊置式布置

對于220萬t/a重整裝置,反應器尺寸較大,若采用4臺疊置式,總體高度高,設備的制造、運輸和安裝難度都比較大,同時煉廠所在地位于臺風多發區域,風力載荷大,土建施工費用非常高。因此根據實際情況提出了2臺+2臺疊置式反應器布置結構,即還原段、一反、二反疊在一起,緩沖段、三反、四反疊在一起,并列布置。采用此種設計方案,設備總高度降低到45 m左右,設備筒體器壁相對較薄,設備總重量減輕,便于施工、檢修和生產操作。由于采用兩列并列布置,占地面積較大,另外還需要增加一套反應器間催化劑氫氣提升系統。

2種反應器的布置方案對比見表3。

從表3可以看出,與傳統的4臺疊置式方案相比,采用并列2臺+2臺疊置式反應器布置方案框架高度降低約39 m,設備質量減輕51 t,總投資可節省999萬元,由于三反頂部增設緩沖段部分,使得催化劑裝填量增加4.5 t,若重整催化劑按100萬元/t計,即使扣除多裝4.5 t催化劑的費用還可以節省投資約549萬元。

結合以上因素,本裝置最終采用反應器并列2臺+2臺疊置式布置方案,這也是在國內重整裝置中首次采用。

表3 反應器布置方案的對比Table 3 The comparison of reactor layout

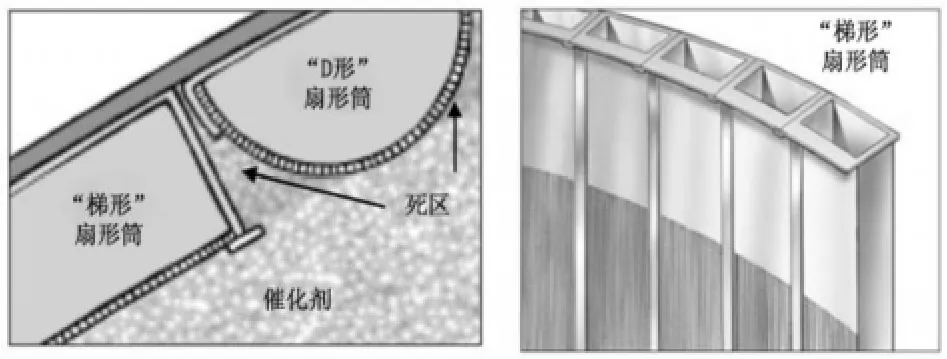

3.2 扇形筒

連續重整反應器均為徑向反應器,其內件扇形筒是關鍵部件之一,是高溫原料油氣進入催化劑床層并均勻分配的通道[2]。傳統的扇形筒為“D形”結構,此種扇形筒機械強度低,扇形筒間催化劑存在死區,催化劑利用效率低。本裝置設計中首次采用Johnson Screens公司優化的“梯形”結構扇形筒(OptiMiserTM)[3],結構形式如圖 1。

圖1 “梯形”和“D形”扇形筒結構形式圖Fig.1 The diagram of OptiMiserTM and D shape

這種結構是Johnson Screens和有關工藝專利商共同開發的扇形筒,它結合了外籃式結構和“D形”扇形筒的安裝和維護方便的優點,保證了均勻的床層厚度,從而使床層接觸范圍最大化。與“D形”扇形筒相比,優化的“梯形”扇形筒還有如下優點:

(1)機械強度更大,能夠滿足更差的工藝條件下使用,使用壽命長。可與反應器本體的停車檢修時間一致,保證了裝置運轉的長周期,從而為實現超長周期節約了成本;

(2)催化劑在每一水平床層都是均勻的厚度,在扇形筒之間沒有死區,無堆積炭,催化劑的使用效率更高;

(3)扇形筒橫截面積大,流體分布更好,創造了高流量環境;

(4)更好的壓縮和抗爆性能,軸向縫隙和光滑的絲網防止催化劑在工作中沿床層流動中不被磨損。

3.3 壓縮機透平冷卻方案

重整循環氫壓縮機和重整氫增壓機均采用3.5 MPa(g)凝汽透平驅動離心壓縮機,通過經濟比較,凝汽透平采用循環水冷卻,比采用干空冷和增濕空冷冷卻更經濟、效率更高。3種方案對比見表4。

表4 透平冷卻方案對比Table 4 The comparison of turbine exhaust steam cooling methods

3.4 再接觸制冷系統

為進一步回收C3、C4餾分,提高重整產氫的純度,重整產氫采用兩級壓縮和兩級逆流再接觸方式進行提純,并在在二級再接觸流程中設有丙烷制冷系統使再接觸溫度降至4℃,制冷劑采用更環保、健康的丙烷[4]。為更好節能降耗,對壓縮機組出口制冷劑冷卻方式進行了優化設計,通過方案比較,壓縮機組出口采用蒸發式冷凝冷卻工藝,蒸發式冷凝器是一種高效節能的換熱設備,由于傳熱效率高、結構緊湊和安裝方便等優點,目前已經在制冷系統中得到廣泛的應用[5]。采用此種工藝可節省大量的循環水,經濟效益更好。丙烷制冷劑冷卻方案對比見表5。

此外,蒸發式冷凝器運行完全依靠水的蒸發潛熱帶走熱量,而不是像立式冷凝器靠水的顯熱帶走熱量,故水的使用需求量大大減少,高效擋水板(脫水器)和進風格柵可使水的飄逸率降低至0.001%,獨特的水盤設計可減少污物的進入和微生物的滋生,從而降低水處理的工作量和費用。

4 結束語

廣西220萬t/a重整裝置于2010年9月1次開車成功,目前運行良好,各項經濟技術指標達到或超過了設計值,尤其是設計的2臺+2臺疊置式反應器在施工和操作運行過程中顯示出了良好的優勢。同時,與同類規模裝置相比,在建設總投資也減少約5%。實踐證明采用優化后的設計方案是成功的。

表5 丙烷制冷劑冷卻方案對比Table 5 The comparison of propane cooling method

[1]柳雨春,劉春艷.UOP連續重整裝置大型化的新技術[J].承德石油高等專科學校學報,2009,11(2):35-38.

[2]王家禾.重整反應器扇形管有限元簡化模型的建立與分析[J].石油化工高等學校學報,2006,19(4):72-75.

[3]F.Pradel,Y.Meimon,A.Blanchon.A New Concept of Scallop Screens for Reactors of Refining[J].Oil&Gas Science and Technology,2001,56(6):597-610.

[4]王曉強,解永剛.丙婉制冷裝置在天然氣處理廠的應用[J].天然氣與石油,2008,26(6):52-54.

[5]史金安.蒸發式冷凝器的節能運用[J].制冷空調與電力機械,2009,30(6):53-55.

Optimal Design of 2.2 Mt/a Continue Reforming Unit

SHAO Wen,LIU Chuan-qiang

(China Petroleum East China Design Institute,Shandong Qingdao 266071,China)

Taking 2.2 Mt/a continue reforming unit of Guangxi petrochemical corporation as an example,main technical schemes including reactors layout,cooling method for compressor turbines and so on were compared and analyzed.At last,the optimal design plan was selected.

Continue reforming;Reactor;Propane cooling

TE 624

A

1671-0460(2010)05-0584-03

2010-07-10

邵文,男,高級工程師,1987年畢業于撫順石油學院石油加工專業,2004年石油大學(北京)畢業,獲碩士學位,長期從事石油化工工藝設計工作。E-mail:hldsw2008@163.com。