吸收法回收油氣工藝優化模擬計算

廖昌建,王明星,劉忠生

吸收法回收油氣工藝優化模擬計算

廖昌建,王明星,劉忠生

(撫順石油化工研究院,遼寧 撫順 113001)

系統研究了WS柴油餾分油吸收油氣的工藝條件。采用Box-Benhnken中心組合實驗設計原理,擬合得到了油氣吸收溫度、液氣比及理論板數對油氣吸收影響的關聯方程,求解得到了使用 WS柴油餾分油吸收油氣的最佳工藝條件:吸收溫度10.6 ℃、液氣比56.25 L/m3、理論板3塊,烴回收率達98.4%。油氣回收模擬計算結果已應用于工業裝置設計,設計裝置運轉效果良好。

油氣回收;吸收法;ASPEN PLUS;模擬計算

煉油廠酸性水罐區排放廢氣中含有油氣、有機硫化物、硫化氫和氨等,其中酸性廢氣中烴含量大于400 g/m3,烴濃度遠大于油氣排放濃度25 g/m3,若廢氣直接排放一方面導致大量的油氣資源浪費,降低企業的經濟效益,另一方面導致嚴重環境污染。另外,由于油氣和空氣容易形成爆炸性混合物(爆炸下限一般為 1%~6%),油氣逸散將導致相應設施周圍的油氣濃度容易達到爆炸極限,聚集在地面的油氣給企業和消費者帶來極大的安全隱患,危及企業的安全生產,直接影響操作人員及周圍環境人員的健康。因此,回收廢氣中油氣不僅可以減少烴的排放量,降低污染,同時回收部分輕烴,節約能源[1]。

傳統的油氣回收技術主要有:冷凝法、吸收法、、吸附法、膜分離法等。本文以某煉油廠酸性水罐區排放油氣為研究對象,采用吸收法回收油氣[2-3],利用ASPEN PLUS模擬軟件,以柴油餾分油為吸收劑,系統研究了 WS柴油餾分油吸收油氣的工藝條件。

1 油氣組成

某煉油廠酸性水罐區排放的含烴廢氣量為 300 m3/h,總烴濃度413 g/m3,組成見表1。

表1 某煉油廠酸性水罐排放油氣組成Table 1 Volume fraction of oil vapor in a Refinery

2 工藝過程研究

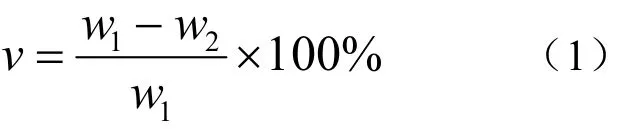

本文采用ASPEN PLUS模擬軟件,選用SRK熱力學方程,在常壓條件下,對吸收劑不同吸收溫度,不同液氣比以及不同吸收理論板數等單個因素考察的基礎上,采用響應面設計實驗,根據Box-Benhnken的中心組合實驗設計原理,對吸收溫度、液氣比和理論板數做響應面分析實驗,以烴回收率為判斷標準,確定柴油餾分油吸收油氣過程的最佳優化工藝條件,烴回收率按公式(1)計算。

式中:v — 烴回收率,%;

w1— 烴進口質量流量, kg/h;

w2— 烴出口質量流量, kg/h。

3 結果與討論

3.1 單個因素模擬計算

3.1.1 不同吸收溫度對油氣回收的影響

在101.325 kPa,液氣比為50 L/m3條件下,取3塊理論板,采用WS柴油餾分油為吸收劑,針對不同吸收溫度進行模擬計算,計算結果見表 2。由表2可知,吸收溫度提高,烴回收率降低,油氣排放濃度增加,當吸收溫度超過 40 ℃時,烴回收率將<95%,且排放濃度>25 g/m3。

表2 不同吸收溫度對烴回收率的影響Table 2 Effect of temperature on recovery rate

3.1.2 不同液氣比對油氣回收的影響

在吸收溫度20 ℃、常壓下吸收油氣,取3塊理論板,對不同液氣比進行模擬計算。計算結果見表3。

表3 不同氣液比對烴回收率的影響Table 3 Effect of liquid/gas ratio on recovery rate

隨液氣比增加,烴回收率提高,油氣排放濃度減小,當液氣比達到25 L/m3時,烴回收率增加緩慢。

3.1.3 不同理論板數對油氣回收的影響

在吸收溫度20 ℃,液氣比50 L/m3條件下,對不同理論板數吸收油氣進行模擬計算,計算結果見表4。隨理論板數增加,烴回收率提高。

表4 不同理論板數對烴回收率的影響Table 4 Effect of theoretical plate number on recovery rate

3.2 優化模擬計算

3.2.1 響應面分析因素水平的選取

在單因素模擬計算結果的基礎上,根據Box-Benhnken的中心組合實驗設計原理,設計的三因素三水平實驗因素與水平見表5。

表5 響應面分析因素與水平Table 5 Experiment assignment of the level and factor

3.2.2 響應面分析方案及結果

響應面分析方案及模擬計算結果和方差分析分別見表6和7。

表6 響應面分析方案及模擬計算結果Table 6 Program and experimental result of RSM

序號1~12是析因實驗,序號13~17中心實驗。17個實驗點分為析因點和零點,其中析因點為自變量取值在X1、X2、X3、所構成的三維頂點;零點為區域的中心點。

表7 回歸模型方差分析表Table 7 Variance analysis of items of regression equation on

RSM軟件對所得數據進行回歸分析,經過回歸擬合后,所得到回歸方程:

式中:R—烴回收率,%;

X1—溫度系數,X1= (吸收溫度℃-20)/10;

X2—液氣比系數,X2=(液氣比L/m3-50)/25;

X3—理論板系數,X3=(理論板數-3)/1。

從表7可以看出,用上述回歸方程描述各因素與響應值之間的關系時,其因變量和全體自變量之間的線性關系顯著(r = 41.376/41.822 = 0.99)。模型的顯著水平(p-value Prob>F)遠遠<0.05,此時Quadratic回歸方差模型是高度顯著的,從另一種意義上講,這種擬合方法是可靠的,可用該回歸方程近似計算烴回收率。

由RSM回歸方程求偏導,計算得到X1= -0.94、X2= 0.25、X3= 0.094,即吸收溫度10.6 ℃、液氣比56.25 L/m3、理論版3塊。烴回收率98.4%與實際模擬計算結果一致。

4 結 論

(1)通過對吸收法回收油氣工藝模擬計算,采用WS柴油餾分油常壓吸收油氣的最佳工藝條件為:吸收溫度10.6 ℃、液氣比56.25 L/m3、理論板3塊,烴回收率達98.4%。

(2)本文油氣回收模擬計算結果對吸收法回收油氣工藝設計提供了一定的理論依據,以此設計的工業裝置運轉效果良好。

[1] 劉忠生,郭兵兵.煉油廠酸性水罐區排放氣量分析計算[J].當代化工,2009,38:248-251.

[2] 周大勇.吸收法回收油氣工藝研究[J].精細石油化工進展,2008,38:42-45.

[3] 董軍波.黃維秋.油氣回收過程優化模擬[J].煉油技術與工程,2006,6:21-24.

[4] Matsumura Ikuloshi.Evaporation loss of hydrocarbon in handing petroleum[J].Bull Jpn Inst, 1974,16:132-139.

Optimization and Simulation of Oil Vapor Recovery by Absorption Method

LIAO Chang-jian, WANG Ming-xing,LIU Zhong-sheng

(Fushun Research Institute of Petroleum and Petrochemicals,Liaoning Fushun 113001,China)

Technological conditions for recovery of oil vapor with WS diesel as absorber were studied. A correlation equation of oil vapor recovery rate with absorption temperature,liquid-gas ratio and theoretical plate number was established by box-behnken central composite design method. Through solving this equation,the optimum technological conditions were obtained as follows: temperature 10.6 ℃,liquid/gas ratio 56.25 L/m3, theoretical plate number 3, hydrocarbon recovery rate can reach 98.4% under above conditions. The simulation result has been applied in industry, and effect is very good.

Oil vapor recovery; Absorption; ASPEN PLUS; Simulation

TE 626.24

A

1671-0460(2010)06-0678-03

2010-11-01

廖昌建(1984-),男,四川達州人,碩士研究生,2009畢業于西北大學化學工藝專業,從事石油化工工藝技術研究,電話:0413-6389355,E-mail:liaochangjian.fshy@sinopec.com。