淺談大慶石化腈綸污水中硫氰酸鈉的回收

周劍鋒

(大慶石化公司腈綸廠,黑龍江大慶163714)

淺談大慶石化腈綸污水中硫氰酸鈉的回收

周劍鋒

(大慶石化公司腈綸廠,黑龍江大慶163714)

簡要介紹了大慶石化腈綸廠回收污水中硫氰酸鈉的工藝流程、原理及操作。通過應用套堿技術、更換樹脂等多次技術改造,有效地提高了硫氰酸鈉的回收率,降低了成本,同時減少了腈綸污水對環境的污染。

硫氰酸鈉;回收率;經濟效益;環境污染

大慶石化腈綸廠采用硫氰酸鈉二步法濕紡工藝生產腈綸,硫氰酸鈉作為腈綸溶劑循環利用。由于硫氰酸鈉價格昂貴,它的消耗量是腈綸生產的一項主要物耗指標[1]。同時由于硫氰酸鈉具有較強的腐蝕能力,濃度較高時可殺死用于污水處理的生物菌類,嚴重影響污水的處理[2]。所以減少外排污水中硫氰酸鈉的含量既能降低腈綸生產的成本,提高經濟效益,又能減少腈綸污水對環境的污染,取得良好的環境效益。

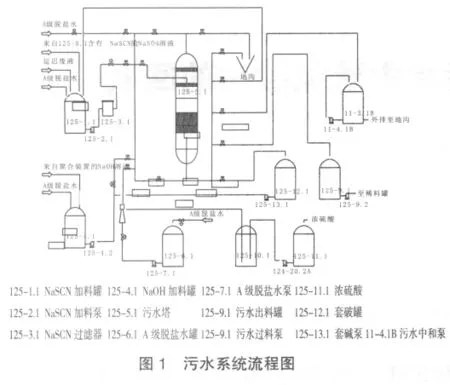

1 污水系統流程簡介

由延遲裝置產生的延遲廢液進入污水系統NaSCN加料罐(125-1.1),由泵打至污水塔(125-5.1A或B),塔內裝有大孔弱堿性陰離子交換樹脂(R2SO4),能與溶液中的硫氰酸鈉發生陰離子交換反應。用脫鹽水稀釋濃度20%左右的NaOH溶液,配制成濃度3~4%的NaOH溶液,進行堿洗樹脂,回收較純的硫氰酸鈉溶液。通過脫鹽水的置換、沖洗去除雜質,產生不同的組分。調整廢水pH值(pH值控制為6~9),集中外排廢水。用大于92%的濃硫酸與水配成稀硫酸(濃度為4%左右),進行樹脂的換型。圖1是污水系統流程圖。

2 污水系統工藝原理

2.1 污水系統工藝原理描述

回收腈綸污水中的硫氰酸鈉工藝流程設計時采用全容量離子交換,每一循環的換型、交換和洗脫都以超過樹脂理論交換量的料液進入樹脂床,以保證全容量換型、交換和再生。

全容量離子交換后的剩余部分稱為泄漏水洗液,泄漏水洗液切換回硫氰酸鈉加料罐,待下批循環使用。

全容量再生后的剩余部分及含堿性硫氰酸鈉的溶液稱為套堿,收集于套堿罐,待下批再生時重新使用[3]。

2.2 生產工藝操作

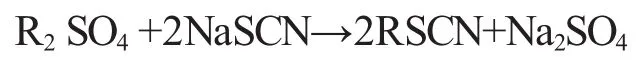

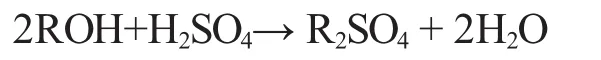

腈綸溶劑回收過程中應用苯乙烯系列的大孔型弱堿性陰離子交換樹脂R2SO4回收含雜質較高溶液中的硫氰酸鈉,反應為:

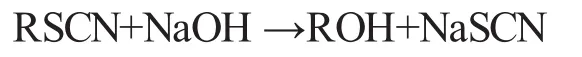

用3.0%~4.0%的NaOH溶液進行再生:

收集再生液,便會得到含雜質較低的硫氰酸鈉溶液。由于樹脂必須在pH<7時方可與硫氰酸鈉發生交換,可采用濃度為4%的硫酸進行換型:

經過在線反應、沖洗(用水置換雜質)、再生、返洗、換型等過程進行循環操作,得到較純凈的硫氰酸鈉溶液,重新蒸發后作為溶劑循環使用,并將廢水排出。為減少硫氰酸鈉向外排廢水中的流失,改善廢水的水質,在遵循原有設計工藝過程的同時,對有關工藝進行了相應地調整[2]。

3 污水系統技術改造

3.1 歷年技術改造

裝置自1988年開工后根據生產實際情況污水回收硫氰酸鈉系統進行了一系列的技術改造:

1992年選用D-354型樹脂作為污水塔樹脂,替代了原來的IRA-93型樹脂,實現了樹脂的國產化。

2000年投用污水中和罐(11-3.1B),對污水塔產生的廢水進行酸堿中和,調節廢水pH值。

2001年10月對污水系統進行技術改造,應用套堿回收技術,降低NaOH溶液的消耗,同年12月完成該項技術改造。同時選用大孔弱堿性陰離子交換樹脂KD-890作為污水塔樹脂,替代了D-354型樹脂。

2004年8月對污水系統邏輯程序進行調整。以往污水塔運行堿洗2步驟時產生的流出液作為污水系統的產品進行回收。

2006年7月進行技術改造,對污水系統的加酸部分進行了改進,增設了兩調節閥,更新了部分管線及氣動噴射泵,提升了裝置的安全性能。

2009年2月將污水A塔樹脂更換為ZGA-456。

3.2 改造效果

污水回收硫氰酸鈉系統經過多次技術改造后,尤其是通過應用套堿技術回收污水樹脂堿洗后置換出的含料液,優化進水量、進料量及酸、堿液濃度,增設中和罐調pH值等辦法大幅提高了硫氰酸鈉回收率,硫氰酸鈉回收率達到91.6%左右,外排廢水pH值基本控制在6~9,COD含量由改進前的480mg/L左右在改進后下降為360mg/L左右,達到排放標準[4]。

4 結論

大慶石化回收腈綸污水中硫氰酸鈉采用的工藝流程合理,套堿的循環利用有四方面作用:提高硫氰酸鈉產品的回收率,降低硫氰酸鈉產品中的NVI含量,提高產品的質量,節約了原材料氫氧化鈉,濃硫酸、脫鹽水等的用量,提高了腈綸生產的經濟效益和降低了腈綸污水對環境的污染。

[1]姚立國.降低腈綸生產中硫氰酸鈉消耗的探討[J].安徽化工.2005,(5):38-40.

[2]劉忠恩.降低腈綸溶劑回收過程廢液中的硫氰酸鈉含量的探討[J].煉油與化工.2006,(2):59-60.

[3]馬春和.回收腈綸污水中硫氰酸鈉新工藝的工業應用[J].煉油與化工.2002,(4):13-14.

[4]車宏晶.降低硫氰酸鈉單耗的研究[J].中國新科技新產品.2009,99.

Discussion the acrylic fiber wastewater in daqing petrochemical recovery of sodium thiocyanate

ZHOU Jian-feng

(Acrylic Fibre Plant of Daqing Petrochemical Company,Daqing 163714,China)

Brief Introduction the process,principles and operation that recovery in Daqing Petrochemical acrylic sodium thiocyanate from wastewater.Using the spent alkali recovery technology to recover sodium sulfocyanat and replacement Resin,efectively increased the recovery rate of sod ium sulfocyanate and Reduced costs.At the same time the environmental pollution have been decreased.

sod ium sulfoeyanate;recovery rate;Economic benefits;environment pollution

10.3969/j.issn.1008-1267.2010.05.017

TQ266.65

B

1008-1267(2010)05-047-02

2009-05-27

周劍鋒(1980-),男,助理工程師,2004年畢業于遼寧石油化工大學,從事腈綸生產工作。