化工固體散狀物料包裝線控制的研究

徐紅升

(天津渤海職業(yè)技術(shù)學(xué)院機(jī)械工程系,天津 300402)

化工固體散狀物料包裝線控制的研究

徐紅升

(天津渤海職業(yè)技術(shù)學(xué)院機(jī)械工程系,天津 300402)

包裝是產(chǎn)品進(jìn)入流通領(lǐng)域的的必要條件,為了保證高水平的生產(chǎn)效率,化工固體散狀物料包裝已經(jīng)實(shí)現(xiàn)了自動(dòng)化。全自動(dòng)包裝線集機(jī)電一體化、光電檢測(cè)等功能于一體。具有傳感器跟蹤、PLC控制等功能,計(jì)量精確,符合行業(yè)標(biāo)準(zhǔn),并且具有性能穩(wěn)定、操作維護(hù)方便、生產(chǎn)效率高等特點(diǎn)。

散狀物料;包裝線;傳感器;PLC控制

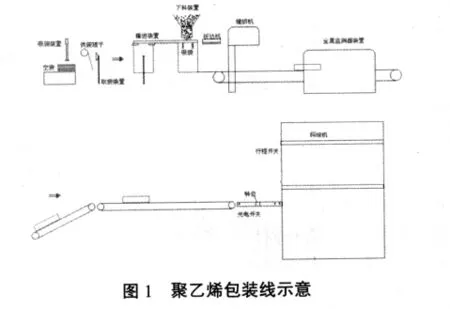

化工固體散狀物料包裝線示意如圖1所示。空包裝袋放在給袋箱上→吸袋器吸袋→送給供袋輥?zhàn)印鷥A斜裝置取袋→橫進(jìn)裝置把空袋移向料斗→吸開袋子→裝料→送入導(dǎo)向折邊機(jī)→縫紉機(jī)封口→袋子翻轉(zhuǎn)輸送器→壓平機(jī)→打印日期、時(shí)間、批次、班次→金屬檢測(cè)器檢測(cè)→經(jīng)斜坡輸送→緩?fù)!D(zhuǎn)位→編組→推袋、壓袋→分層→碼垛→排垛。

1 料包裝線控制工藝要求

1.1 包裝機(jī)的工作過程

按下啟動(dòng)按鈕SB1后,傳送帶A、B、C電機(jī)開始運(yùn)轉(zhuǎn),供袋輥?zhàn)与姍C(jī)開始運(yùn)轉(zhuǎn)。

吸袋器下降,當(dāng)碰到下極限開關(guān)時(shí),吸袋電磁閥KM7接通,吸袋器開始吸袋,持續(xù)時(shí)間為2s,2s后吸袋器上升,碰到上極限開關(guān)時(shí),吸袋器向前送袋,碰到前極限開關(guān)時(shí),吸袋器暫停,暫停時(shí)間為3s,同時(shí)松開袋子,吸袋器開始后退,碰到后極限開關(guān)時(shí),又開始下降,如此往復(fù)運(yùn)動(dòng)。

吸袋器碰到前極限開關(guān)時(shí),取袋器向前運(yùn)動(dòng)開始取袋,碰到前極限開關(guān)時(shí),吸袋2s后,開始后退,到達(dá)預(yù)定位置,暫停4s。

橫進(jìn)裝置的運(yùn)動(dòng),當(dāng)取袋器把袋子取過來后,橫進(jìn)裝置到達(dá)前極限開關(guān)的位置時(shí),橫進(jìn)裝置上面的吸袋裝置開始吸袋。停留0.5s后,橫進(jìn)裝置開始向后運(yùn)動(dòng),到達(dá)后極限開關(guān)時(shí),吸袋器開始橫向拉袋,拉袋裝置縱向拉袋,把袋子的口拉開,裝料裝置完成裝料,裝完料后,橫進(jìn)裝置向前運(yùn)動(dòng),托料裝置托住已經(jīng)裝完的包裝袋,如此往復(fù)運(yùn)動(dòng)。

縫紉機(jī)的運(yùn)動(dòng):每當(dāng)縫紉機(jī)前置光電開關(guān)檢測(cè)到有袋子過來時(shí),縫紉機(jī)開始工作,后置光電開關(guān)檢測(cè)到物體時(shí),縫紉機(jī)停止工作。

打印機(jī)的運(yùn)動(dòng):當(dāng)打印機(jī)光電開關(guān)檢測(cè)到有物體過來時(shí),開始打印日期、時(shí)間、批次、班次。

當(dāng)金屬檢測(cè)裝置檢測(cè)到聚乙烯袋中的金屬含量超標(biāo)時(shí),金屬檢測(cè)電機(jī)運(yùn)轉(zhuǎn),把次品運(yùn)走。

碼垛機(jī)的工作:碼垛機(jī)碼垛時(shí)5個(gè)為一層,三個(gè)橫放,兩個(gè)豎放,當(dāng)數(shù)值到達(dá)5個(gè)時(shí),碼垛機(jī)的手抓把這個(gè)5袋料抓到另一個(gè)工作臺(tái)上。

當(dāng)碼垛機(jī)光電開關(guān)檢測(cè)到有包裝袋過來的時(shí)候,系統(tǒng)會(huì)進(jìn)行計(jì)數(shù),對(duì)于前三個(gè)包裝袋,1s后當(dāng)他們經(jīng)過轉(zhuǎn)位輸送機(jī)時(shí),轉(zhuǎn)位輸送機(jī)把包裝袋舉起,旋轉(zhuǎn)90°,然后放下,使得包裝袋旋轉(zhuǎn)了90°,而對(duì)于后兩個(gè)包裝袋不進(jìn)行旋轉(zhuǎn)。

1.2 光電傳感器的安裝與PLC的接口

1.2.1 安裝前需要確認(rèn)的事項(xiàng)

在光電傳感器安裝前要根據(jù)包裝生產(chǎn)線的工藝要求和各個(gè)檢測(cè)點(diǎn)的位置對(duì)光電傳感器進(jìn)行選型,還要對(duì)被檢測(cè)物體的大小、形狀(縱×橫×高);透明度(不透明體|半透明體|透明體);移動(dòng)速度V(m/s或個(gè)/分);檢測(cè)距離(L);安裝間距;安裝的限制(是否需要角度等);是否可以交錯(cuò)安裝;環(huán)境條件等事項(xiàng)進(jìn)行確認(rèn)。

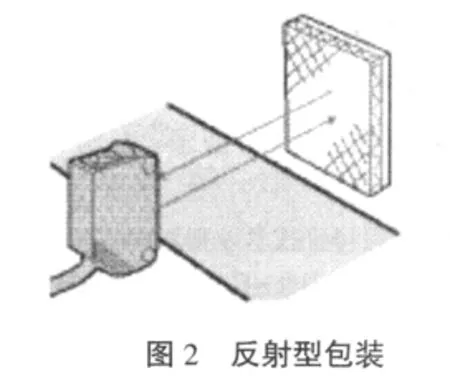

包裝生產(chǎn)線的被檢測(cè)物體為粒料包裝袋,生產(chǎn)中用于包裝的編織袋,每袋的包裝重量為25kg,包裝重量精度為正負(fù)50g。包裝袋為不透明體。包裝機(jī)傳送帶平均輸送速度為1m/s。檢測(cè)距離和安裝間距根據(jù)包裝線的檢測(cè)位置確定。安裝時(shí)如為對(duì)射型,在相對(duì)方向安裝投光器與受光器,對(duì)于反射型,在傳感器相對(duì)方向設(shè)置反射板,如圖2所示。。

1.2.2 傳感器的接線與PLC的接口

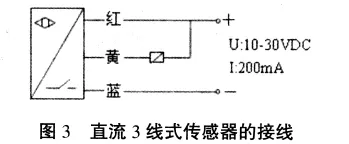

光電傳感器主要采用直流3線式(NPN)輸出,其接線方式如圖3所示。

傳感器布線時(shí),電源電壓不要超過使用的電壓范圍。如在使用電壓范圍以上施加電壓,或在直流電源型的傳感器上施加交流電源(AC100v以上),則可能導(dǎo)致破裂或燒毀。另外要避免使負(fù)載短路,否則可能引起破裂或燒毀。因?yàn)闊o負(fù)載情況下,直接連接電源會(huì)引起內(nèi)部元件破裂或燒毀,所以務(wù)必在有負(fù)載的情況下進(jìn)行布線。

傳感器布線時(shí),如果沒有記錄導(dǎo)線延長(zhǎng)的長(zhǎng)度的情況下,采用0.3mm2以上的導(dǎo)線,且在100m以內(nèi)。并且要考慮導(dǎo)線的拉伸強(qiáng)度,在布線時(shí)請(qǐng)不要超過下表所示的力。同時(shí),請(qǐng)不要在屏蔽線、同軸線上施加拉伸力,而且通常傳感器的導(dǎo)線不能反復(fù)彎曲使用。

1.3 霍爾傳感器的安裝與PLC的接口

霍爾傳感器屬于有源磁電轉(zhuǎn)換器件,它是在霍爾效應(yīng)原理的基礎(chǔ)上,利用集成封裝和組裝工藝制作而成,它可方便地把磁輸入信號(hào)轉(zhuǎn)換成實(shí)際應(yīng)用中的電信號(hào),同時(shí)又具有工業(yè)場(chǎng)合實(shí)際應(yīng)用易操作和高可靠性的要求。霍爾傳感器的輸入端是以磁感應(yīng)強(qiáng)度B來表征的,當(dāng)磁感應(yīng)強(qiáng)度達(dá)到一定的程度時(shí),霍爾傳感器內(nèi)部的觸發(fā)器翻轉(zhuǎn),霍爾傳感器的輸出電平狀態(tài)也隨之翻轉(zhuǎn)。輸出端一般采用晶體管輸出,和接近開關(guān)類似有NPN、PNP、常開型、常閉型、鎖存型、雙信號(hào)輸出幾類。霍爾傳感器具有無觸點(diǎn)、低功耗、長(zhǎng)使用壽命、響應(yīng)頻率高等特點(diǎn),能在各類惡劣環(huán)境下可靠的工作。

包裝生產(chǎn)線碼垛機(jī)的垛層結(jié)構(gòu)為每垛8層,每垛40袋,每垛重量為1t。碼垛機(jī)碼垛時(shí)5個(gè)為一層,三個(gè)橫放,兩個(gè)豎放,當(dāng)數(shù)值到達(dá)5個(gè)時(shí),碼垛機(jī)的手抓把這個(gè)5袋料抓到旁邊的碼垛盤上。在進(jìn)行碼垛時(shí),碼垛機(jī)要自動(dòng)記錄碼垛層數(shù),并且按照層數(shù)來升高碼垛機(jī)手抓移動(dòng)支架的高度,這個(gè)高度的確定就是由霍爾傳感器來檢測(cè)和定位的。在碼垛盤工作臺(tái)的固定支架上有8個(gè)永久磁鐵,分別固定在碼垛機(jī)手抓移動(dòng)支架對(duì)應(yīng)的8個(gè)高度,這8個(gè)高度又分別對(duì)應(yīng)碼垛盤的8個(gè)層位。當(dāng)碼垛機(jī)手抓移動(dòng)支架上固定的霍爾傳感器接近某個(gè)永久磁鐵時(shí)在霍爾傳感器中會(huì)產(chǎn)生霍爾電勢(shì),其輸出的電平變化被送入PLC的數(shù)字量輸入模塊SM321的輸入端,PLC可以記錄電平變化次數(shù)以確定碼垛機(jī)手抓移動(dòng)支架的高度位置。

2 化工固體散狀物料包裝線PLC控制

2.1 PLC的選型

化工固體散狀物料包裝線控制器采用西門子公司的S7-300型PLC。控制系統(tǒng)主要包括各種數(shù)字量的輸入采集,輸出大部分用來控制汽缸與接如觸器的動(dòng)作,輸入與輸出均為數(shù)字量,因此選型時(shí),選擇的SM接口模塊為DI模塊和DO模塊。再根據(jù)控制點(diǎn)的要求選擇電源模塊和CPU模塊。

因此根據(jù)要求,我們的電源模板采用PS307 5A,CPU模板采用S7-300 315,DI模板采用SM321,DO模板采用SM322。

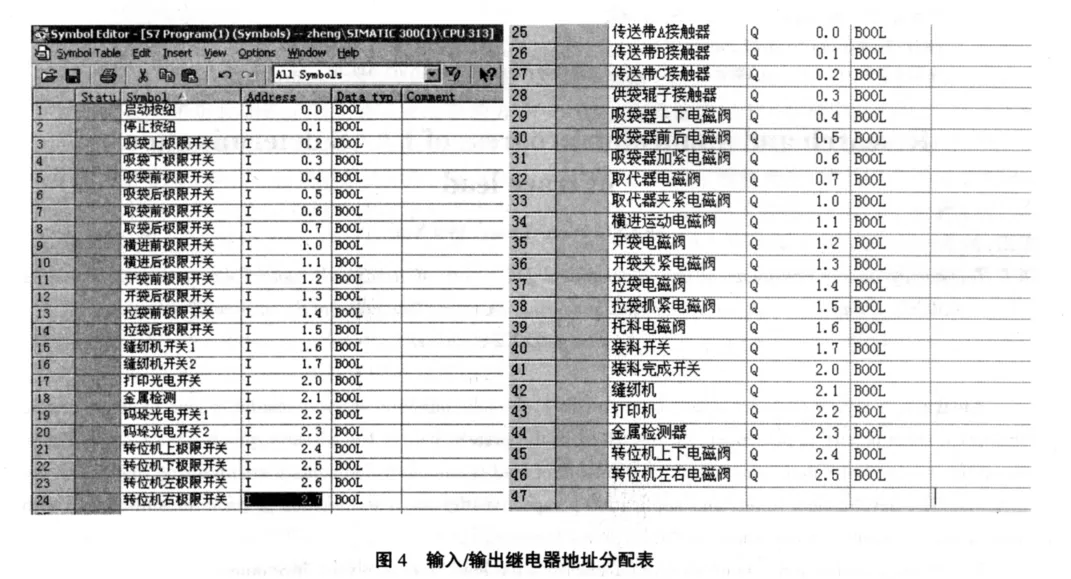

2.2 PLC輸入輸出地址分配

輸入/輸出繼電器地址分配表,如圖4所示。

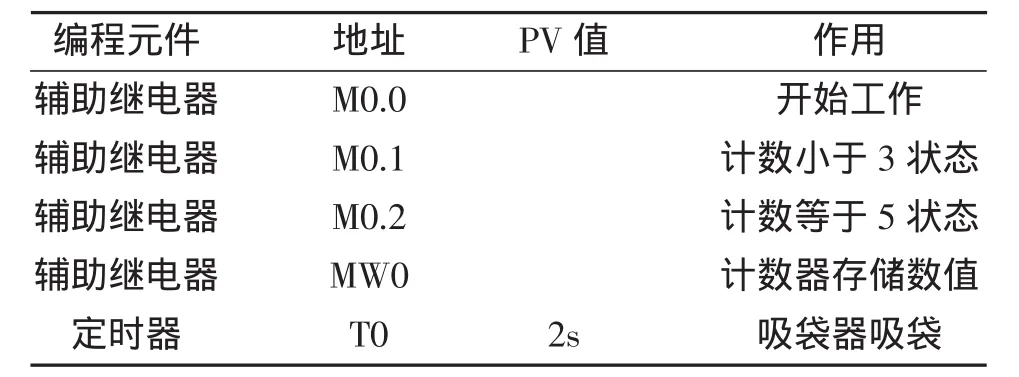

2.3 其他編程元件地址分配表(見表1)

表1 其他編程元件地址分配表

2.4 I/O接線

I/O接線是指可編程序控制器的輸入/輸出連接,也是可編程序控制器外部接線圖。可編程序控制器所要連接的外部電氣元件,根據(jù)其功能不同,應(yīng)分別連接在可編程序控制器的輸入端或輸出端,對(duì)于可編程序控制器輸入端或輸出端連接的元件,應(yīng)確定其對(duì)應(yīng)連接端子上的編號(hào),這就是外部的電氣元件在可編程序控制器上的I/O編址。

2.5 PLC控制系統(tǒng)程序編寫

化工固體散狀物料包裝線PLC控制系統(tǒng)程序包括:初始化及吸袋部分梯形圖;取袋器部分梯形圖;橫進(jìn)裝置部分梯形圖;縫紉機(jī)及金屬檢測(cè)部分梯形圖;傳送帶輸送梯形圖;碼垛與計(jì)數(shù)梯形圖等。

總之,集機(jī)電一體化、光電檢測(cè)等功能于一體的化工固體散狀物料包裝線,PLC控制是設(shè)備的關(guān)鍵技術(shù)。結(jié)合傳感器控制、電氣控制和模糊計(jì)量控制,達(dá)到計(jì)量稱重準(zhǔn)確、產(chǎn)品合格率高、包裝效率高的目的。可廣泛用于化工行業(yè)的粉狀、顆粒狀、片狀、塊狀及條狀等回體散狀物料的包裝。

PCL控制可靠性高,編程方便。不僅具有開關(guān)量控制,而且還具有模擬量控制,可以實(shí)現(xiàn)實(shí)時(shí)監(jiān)控、遠(yuǎn)程控制、與上位機(jī)通信連網(wǎng)等功能,在化工固體散狀物料包裝等機(jī)械中應(yīng)用廣泛。

10.3969/j.issn.1008-1267.2010.03.017

TQ067

C

1008-1267(2010)03-045-03

2010-01-25