FH-UDS催化劑的工業應用與器外再生*

衛建軍,郭 蓉,姜 來

(1.中石化金陵分公司,江蘇 南京 210033;2.中石化撫順石化研究院,遼寧 撫順 113000)

工業催化

FH-UDS催化劑的工業應用與器外再生*

衛建軍1,郭 蓉2,姜 來1

(1.中石化金陵分公司,江蘇 南京 210033;2.中石化撫順石化研究院,遼寧 撫順 113000)

介紹了FH-UDS催化劑在250萬t/a柴油加氫裝置上的首次工業應用和器外再生后的運轉情況。自2006年8月投產至2009年11月裝置平穩運轉39個月,其間產品質量合格,達到了生產清潔柴油的目的,能耗較低。經過器外再生后的FH-UDS催化劑,活性恢復較好,依然能滿足清潔柴油生產的要求,說明FH-UDS催化劑具有良好的再生性能。

FH-UDS催化劑;應用;器外再生

金陵分公司250萬t/a柴油加氫精制裝置由中國石化洛陽石油化工工程公司及金陵石化工程公司設計院共同設計,采用撫順石油化工研究院開發的加氫精制催化劑FH-UDS,以勝利直柴、沙輕直柴、焦化柴油、催化柴油的混合油為原料,經過加氫反應進行脫硫、脫氮、烯烴飽和及部分芳烴飽和,生產的精制柴油可滿足歐III標準要求,可直接出廠或作為全廠柴油調合組分。裝置于2005年6月開始破土動工,2006年6月建成中交,2006年8月26日產品質量及操作指標達到生產要求。自開工以來,生產運行平穩,處理量一直保持在100%以上,最多達到120%,精制柴油合格率達100%。2009年11月30日,在裝置運行了1164天后,進行了開工后的首次大修并進行催化劑的首次再生。從催化劑再生效果、設備安全及環保等綜合考慮,撫順石油化工研究院推薦使用器外再生方法再生FH-UDS催化劑,經過詳實的現場考察和嚴謹的技術論證,金陵分公司決定在撫順石化研究院的技術支持下選擇溫州市瑞博催化劑公司對FH-UDS催化劑進行器外再生。

20世紀70年代中期,美國、法國、日本等國率先開發了較催化劑器內再生更為先進的器外再生技術。相對而言,加氫催化劑的器外再生具有再生效果好、再生時間短、避免設備腐蝕、經濟效益好等優點。由于自動化程度不高和相關經驗的欠缺,直至20世紀90年代中后期,隨著煉油企業加氫裝置的增多,國內才逐漸涌現出一批催化劑再生工廠,主要進行加氫處理催化劑的再生工作。

加氫處理催化劑再生過程必須對溫度嚴格控制,防止再生過程中升溫對催化劑載體結構的破壞(一般要求再生溫度不超過450~480℃),而再生溫度控制過低則會降低催化劑的再生效果從而影響其脫硫率和脫氮率,因此加氫處理催化劑的再生溫度要求較為苛刻。本文主要考察FH-UDS催化劑再生后的活性恢復情況,以便為下階段生產國Ⅲ和國Ⅳ標準低硫柴油提供技術依據。

1 催化劑再生

1.1 FH-UDS催化劑特點

FH-UDS催化以W-Mo-Ni-Co為活性組分,使催化劑同時具有Co-Mo催化劑低壓加氫脫硫活性好和Ni-Mo/Ni-W催化劑脫氮、芳烴飽和及深度加氫脫硫活性高的特點,可以滿足不同脫硫深度的需要,具有更好的操作靈活性。

與以往的加氫精制催化劑相比,FH-UDS催化劑由于采用助劑對氧化鋁改性等技術,抑制了活性金屬與載體間強的相互作用,使催化劑氧化再生時更穩定、粘結性更好,活性金屬的硫化也更為安全,同時抑制了過高或過大的硫化活性相剁層的生成。由于活性金屬高度分散,硫化后生成了更多更小的Co-Mo-S和Ni-W-S晶片,因而產生了更多活性高的邊沿活性中心,增加了催化劑的活性中心數量,提高了催化劑的加氫脫硫活性。

1.2 催化劑再生條件

本次精制催化劑FH-UDS委托溫州市瑞博催化劑有限公司進行器外再生,使用的是半封閉式網帶再生技術,該技術包括過篩、脫烴、低溫脫硫、高溫脫碳、冷卻、過篩、包裝等過程。由于FH-UDS催化劑的再生條件要求較為苛刻,其再生要求與其他精制催化劑的再生要求略有不同,為了配合此次再生,該公司對生產線的氣氛控制、溫度分布控制和熱量移除等單元等進行了適應性改造。在本次停工過程中,恒溫汽提帶油24 h,脫油處理比較理想,因此脫烴時間較短;脫除烴類后的催化劑通過網帶傳送,溫度逐漸升高,進入再生段開始燒硫和燒炭。出于對催化劑的保護,本次再生的溫度控制在較低的溫度下進行,并通過調節催化劑層的厚度、嚴格控制空氣流量、撤熱速度、料層溫度及傳送帶的速度,能使催化劑的活性得到更好的恢復。為確保催化劑再生過程的安全和再生劑的質量,金陵分公司的技術人員和撫順研究院的工程人員對整個再生過程進行了監督。

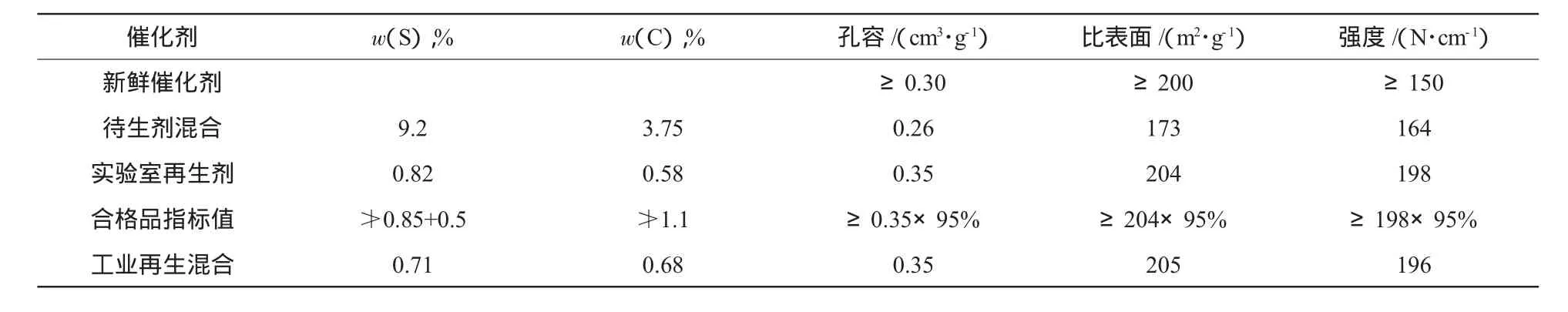

1.3 催化劑物性分析

金陵分公司本次進行國內再生的FH-UDS新鮮劑及再生劑的物化性能如表1所示。在再生前對待生催化劑進行了實驗室模擬再生,從表1中可以看出經過實驗室模擬再生的催化劑各物性達到了再生催化劑的設計要求。再生后的FH-UDS催化劑的S、C等雜質含量均屬正常,并在允許范圍之內,催化劑的孔容、比表面積和強度恢復情況良好。再生后催化劑總量 165.64 t,原始裝填催化劑質量163.275 t,工業再生混合后催化劑中平均w(S),% =0.71,w(C),%=0.68,再生后催化劑的實際質量也在163 t左右,本次撇頭和再生過程中損失的催化劑較少。從物化數據來看,本次催化劑的器外再生是成功的。

表1 FH-UDS催化劑物化指標Table 1 FH-UDS Catalyst Physical Index

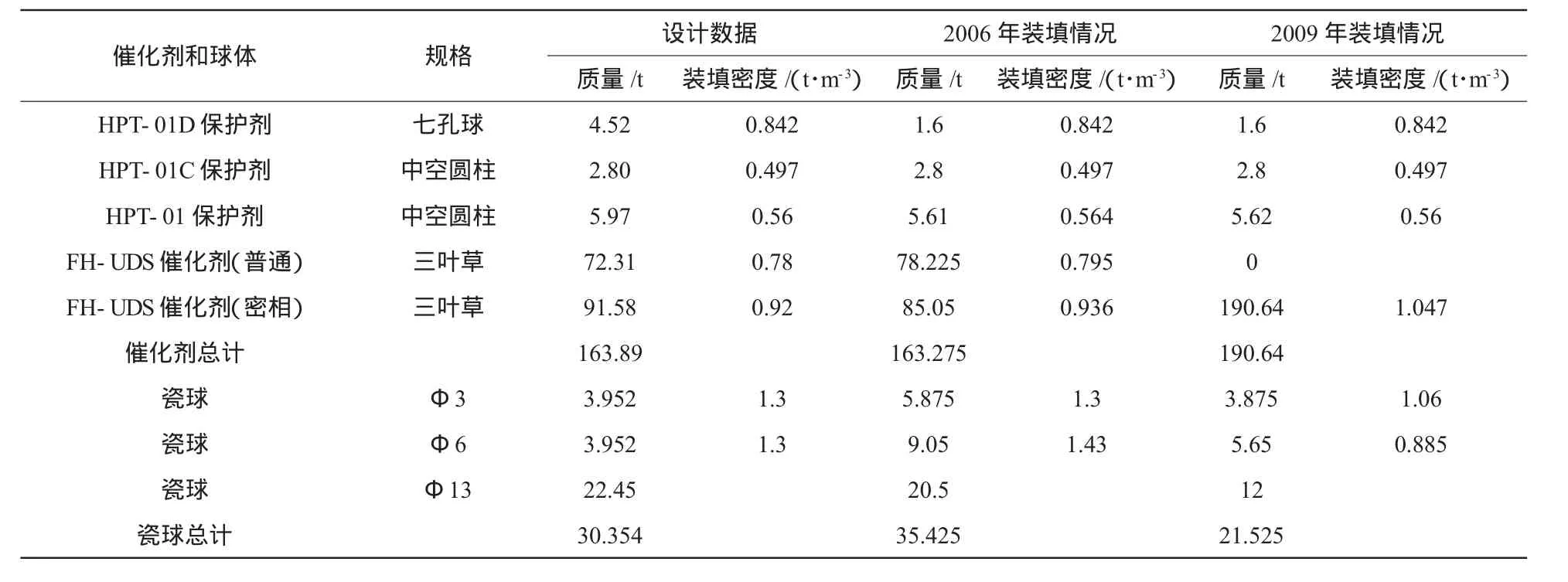

2 催化劑裝填

250萬t/a柴油加氫裝置設1臺反應器,內有2個床層,在反應器一床層頂部依次裝填HPT-01D、HPT-01C、HPT-01保護劑,保護劑下面裝填FH-UDS催化劑,由江蘇天鵬石化特種工程有限公司負責裝填。為配合2010年柴油質量升級,本次催化劑所有床層都采用密相裝填(原設計上床層采用普通裝填),在每種類型瓷球和保護劑裝填完后確認一次高度并耙平,催化劑在裝填完20 t后測量高度,統計裝填密度,根據密度及時調整密相裝填器的風壓和間隙。由于裝置原始開工數據保留不全,本次裝填所有的空高都重新進行了統計和核算,兩次催化劑裝填具體數據見表2。

表2 催化劑裝填數據表Table 2 Catalyst Loading Data Table

由表2可見,本次裝填和原始裝填方案有明顯的改進,減少了瓷球的裝填量,采用新型的密相裝填器,催化劑的裝填密度達到了1.047 t/m3,使反應器的有效利用容積大大提高,在加工負荷不變的情況下,空速會大幅度降低,催化劑的精制效果會提升,為生產低硫柴油提供了可靠保障,同時可最大限度的保護催化劑的活性,有利于延長催化劑的使用壽命。

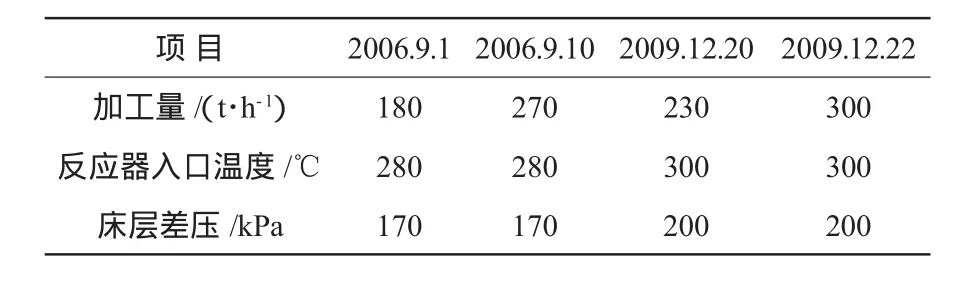

整個催化劑床層采用密相裝填,除了可以提高催化劑的裝填量外,還會使流體的分布更均勻,同時降低床層的徑向溫差,但是會造成床層的初始差壓增大,首次裝填與再生后裝填的反應器全床層差壓見表3。從表3中明顯看出起始床層差壓增加。密相裝填與普通裝填相比,可以減緩床層發生溝流和偏流現象,降低運行過程中差壓的上升速度,從而有利于裝置的長周期運行。這也是本次采用密相裝置的一個主要原因。

表3 反應器全床層差壓情況Table 3 Ded Reactor Full Differential Pressure

3 催化劑硫化

由于FH-UDS催化劑是首次再生,對催化劑的預硫化十分重視,撫順研究院的技術人員與車間共同制定了詳細的硫化方案。

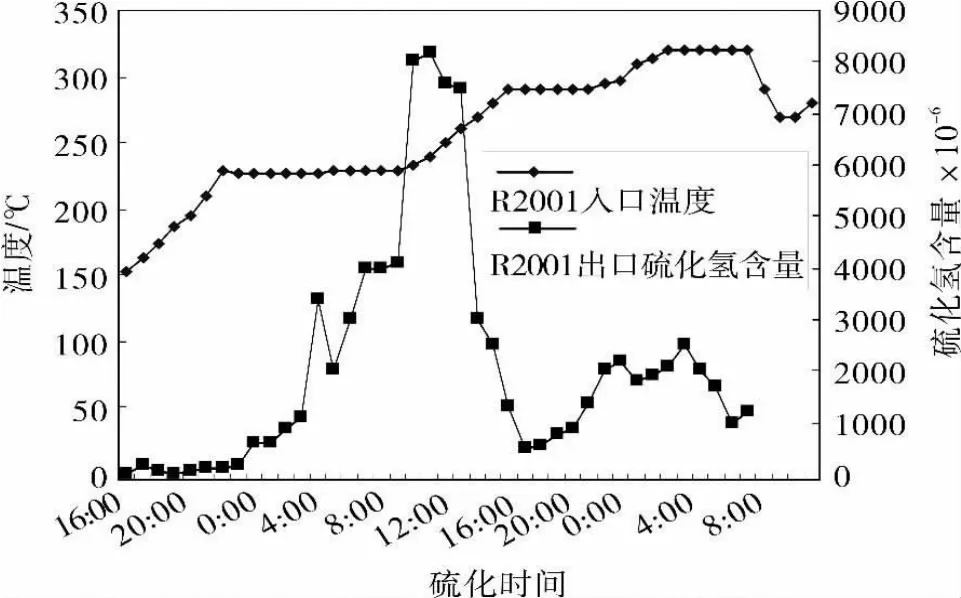

硫化條件為:硫化劑采用DMDS;硫化壓力為7.5 MPa,起始注硫溫度150℃,230℃恒溫8 h,290℃恒溫8 h,320℃恒溫8 h,各階段的升溫速度控制在≯10℃/h,循環氫中硫化氫濃度控制在0.1% ~1.5%。2009-12-18硫化曲線見圖1。

圖1 催化劑硫化曲線圖Fig.1 Catalyst Sulfurization Graph

本次硫化過程中因注硫泵故障造成循環氫中硫化氫的體積分數保持在1%以上的時間較短,但是通過對催化劑上硫率的核算和后面生產情況看,本次催化劑的硫化是成功的。

4 再生催化劑的性能

4.1 再生催化劑的活性分析

表4所示是本次開工后再生催化劑、新鮮催化劑、末期催化劑的反應系統主要生產參數比較。

表4 反應系統主要工藝參數對比Table 4 Comparison of Main Process Parameters in Reaction System

經過1個月生產后,催化劑的活性已經趨于穩定,表5所示是再生催化劑、新鮮催化劑、末期催化劑所使用的原料和相對應的精制柴油質量。

從表4、表5數據可見,催化劑首次再生后,在體積空速相近的情況下,新鮮催化劑脫硫率和脫氮率分別為89.66%和73.7%,再生催化劑脫硫率和脫氮率分別為95.16%和81.23%,此時反應器入口操作溫度比新鮮催化劑提高25℃。由于現階段生產計劃有所調整,公司要求多產石腦油,石腦油產量已經由原來的1 m3增加到8 m3,為滿足石腦油質量和產率,反應深度比新鮮催化劑使用工況提高較多,這也是目前再生劑操作溫度較高的主要原因;此外催化劑經過再生后反應系統操作壓力降低了0.6 MPa,影響了催化劑的精制效果,反應溫度也會有所提高。

再生后的催化劑與末期催化劑相比,活性明顯提高,在反應器入口溫度降低20℃后仍可以保持較高的脫硫率,從近期的生產情況看,裝置有進一步提高產品質量的潛力。如果考慮到原料性質,近年來國內煉油企業為了挖潛增效,對原油油種和上游常減壓裝置總拔的要求越發苛刻,柴油加氫精制裝置的原料硫和氮的含量日趨升高,可見本次再生后催化劑的活性恢復是相當滿意的。從催化劑的初期生產情況來看,本次國內溫州瑞博催化劑公司再生的FH-UDS催化劑的活性恢復是非常理想的。

4.2 再生催化劑的選擇性

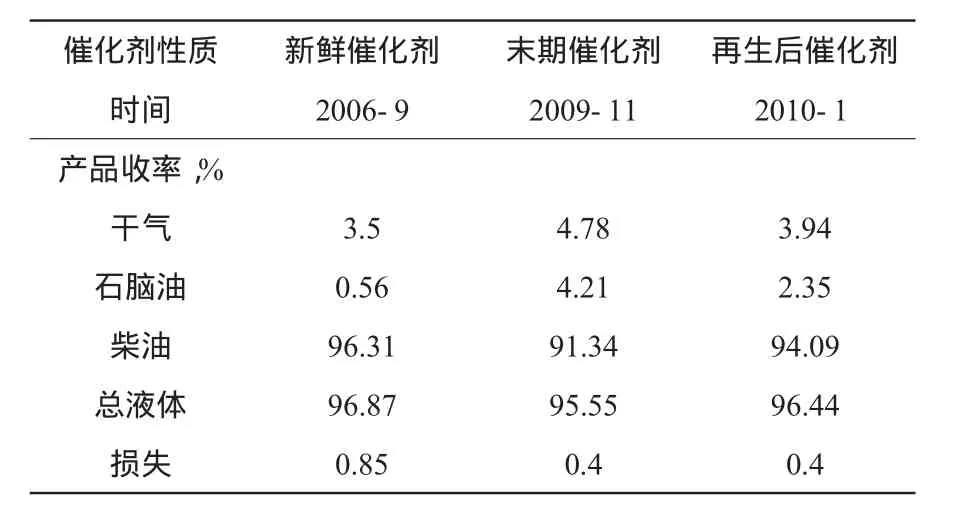

表6所示是本次開工后再生催化劑與新鮮催化劑和末期催化劑的產品收率對比情況。

本表收率計算的原料基準為原料柴油,不包含原料氫氣,因此總收率超過100%。由表6可見,本次再生后催化劑的目的產品,即柴油的收率沒有達到新鮮催化劑的指標,這和生產計劃調整有關,裝置原始設計只生產精制柴油,石腦油基本不作為產品外供,因此石腦油收率低,催化劑經過再生后,石腦油產率提高1.8個百分點,干氣產率變化不大,充分說明再生催化劑的選擇性較好,在反應深度大幅度提高后,總液體收率依然可以維持在較高水平。

表5 開工初期原料和產品性質Table 5 Properties of Crude oils and Products for Start-up stage

再生后催化劑與末期催化劑相比,都是在同樣增產石腦油的工況下生產操作,總液體收率明顯提高,尤其是作為主要產品的柴油收率提高近3個百分點,石腦油產率下降2個百分點,進一步說明本次催化劑再生的選擇性優良。

表6 產品收率對比Table 6 Comparison of Product Yield

4.3 再生催化劑對能耗的影響

FH-UDS催化劑再生后,反應器床層溫升高且穩定,這樣降低了加熱爐的負荷,瓦斯消耗量明顯降低。催化劑經過本次再生后,反應床層的溫升基本保持在40~50℃,和末期催化劑相比,在滿負荷操作情況下,反應加熱爐瓦斯耗量從1 200 m3/h降低到700 m3/h,分流爐略有降低;此外反應系統降壓操作,降低了進料泵和新氫壓縮機的功率,節省了電耗,使裝置的能耗保持在較低水平,經過進一步優化操作,裝置的能耗可以進一步降低。

5 結論

2009年底,金陵分公司250萬t/a柴油加氫精制裝置在撫順石化研究院的技術監督下,選擇了溫州瑞博催化劑公司對約160 t精制催化劑FH-UDS進行了器外再生。再生催化劑在高空速、低氫油比、低氫分壓的生產條件連續生產,各產品質量穩定合格。從現在產品質量和反應器溫升情況看,再生后的催化劑完全能夠裝置生產要求,并且產品質量有進一步提高的潛力。

金陵分公司通過與再生廠家和撫順石化研究院專家進行深入的技術交流后派專人進行了技術監督工作,充分保證了催化劑的再生順利進行,推動了國內催化劑再生廠家催化劑再生技術的發展與成熟。

[1] 安高軍,柳云騏,柴永明,等.柴油加氫處理催化劑制備技術[J].化學進展,2007,19(2/3):243.

[2] 李大東.加氫處理工藝與工程[M].北京:中國石化出版社,2004:1139-1153;1159-1166.

Industrial Applications and Off-site Regeneration of FH-UDS Catalyst

WEI Jian-jun1,GUO Rong2,JIANG Lai1

(1.SINOPEC Jinling Company,Jiangsu Nanjing 210033,China;2.Fushun Research Institute of Petroleum and Petrochemicals,Liaoning Fushun 113000,China)

The FH-UDS catalyst was firstly applied into 2.5 Mt/a diesel oil hydrogenation unit,and operation situation after off-site regeneration was introduced.From August 2006 to November 2009,production device stably ran 39 months and produced qualified products,the objective of producing clean diesel was achieved,and energy consumption was low.After off-site regeneration,activity recovery of the FH-UDS catalyst was good,which can meet requirements of producing clean diesel,it was proved that the FH-UDS catalyst has good regeneration property.

FH-UDS catalyst;Application;Off-site regeneration

TE 624.9+3

A

1671-0460(2010)03-0301-04

2010-05-10

衛建軍(1971-),男,碩士,高級工程師,1994年畢業于南京理工大學精細化工專業,長期從事加氫裂化專業工作。電話:025-58983350,郵箱:weijj.jlsh@sinopec.com。