微反應器發展概況*

劉冠穎,方玉誠,郭輝進,顧 臨,況春江

(安泰科技股份有限公司,北京 100081)

微反應器發展概況*

劉冠穎,方玉誠,郭輝進,顧 臨,況春江

(安泰科技股份有限公司,北京 100081)

微反應器和微混合器作為實現高效混合的最重要的手段之一被越來越多的科技工作者和商業領域青睞。介紹了微反應器的概念、特點和種類;從其幾何特征出發闡述了微反應器內微混合機理。簡略介紹了微反應器具有的獨特優越性。總結了近年來國內外微反應器的研究發展情況和存在的問題。

微反應器;微混合;微混合機理

自20世紀80年代“微通道散熱器”的概念首次被提出以來,微設備就開始以一種高速發展的姿態進入到化學化工領域,以微反應系統為核心的微化工技術以其簡單高效、快速靈活、易直接放大和可持續性等優勢受到廣大科技工作者和商業領域的青睞。20多年來,基于不同的方法和目的,各種各樣的微反應器被設計開發出來并嘗試應用到各種領域。

1 微反應器的概念及分類

術語“微反應器(microreactor)”最初是指一種用于催化劑評價的動力學研究的小型管式反應器,其直徑約為10 mm。隨著本來用于電路集成的微制造技術逐漸發展和推廣于各種化學領域,前綴“micro”含義發生變化,專門修飾用微加工技術制造的化學系統,此時的“微反應器”是一種借助于特殊微加工技術以固體基質制造的可用于進行化學反應的三維結構元件[1]。微反應器內流體的微通道尺寸在亞微米到亞毫米量級,所要求的化學反應在這些通道中進行。因此,微反應器又叫“微結構”或“微通道”反應器[2]。

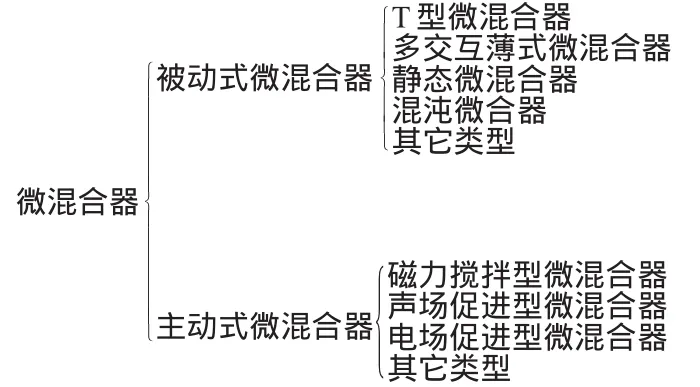

微反應器有多種分類方式[3],按操作模式可分為間歇式微反應器和連續微反應器,按反應物的相態可分為液液微反應器、氣液微反應器和氣液固三相微反應器等。從混合的方式來看,按照有無外界動力源可分為主動式混合器和被動式混合器2類[4],如圖1[4]所示。其中,被動式混合不需要外部能量的加入,混合過程完全通過擴散或對流完成;而主動式混合則要通過外場,如電場、溫度場、磁場和超聲波等強化作用實現。

圖1 微混合器的分類[4]Fig.1 Classification of microreactors[4]

2 微反應器的微混合機理

微反應器具有與大反應器完全不同的幾何特性[5]:狹窄規整的微通道、非常小的反應空間和非常大的比表面積。微反應器及其他微通道設備的通道特征尺寸(當量直徑)數量級是微米級。

傳統混合過程依賴于層流混合和湍流混合。微化工系統中,由于通道特征尺度在微米級,Reynolds數遠<2 000,流動多呈層流,因此微流體混合過程在很大程度上是主要基于擴散混合機制,而不借助于湍流。這個過程通常是在很薄的流體層之間進行,其基本混合機理如下[6]。

(1)層流剪切 在微混合器內引入2次流,使流動截面上不同流線之間產生相對運動,引起流體微元變形、拉伸繼而折疊,增大待混合流體間的界面面積、減少流層厚度。

(2)延伸流動 由于流動通道幾何形狀的改變或者由于流動被加速,產生延伸效應,使的流層厚度進一步減小,改進混合質量。

(3)分布混合 在微混合器內集成靜態混合元件,通過流體的分割重排再結合效應,減小流層厚度,并增大流體間的界面。

(4)分子擴散 分子水平均勻混合的必經之路。在常規尺度混合器中,只有當剪切、延伸和分布混合使流層厚度降至足夠低的水平時,分子水平的混合才有意義。而在微混合器中,由于微通道當量

直徑可低至幾個微米,依據Fick定律:

式中:D-擴散系數;

l-擴散特征尺度;

t-混合時間。

當混合流體處于同一微通道內時,分子擴散路徑大大縮短,因此僅依靠分子擴散就可在極短的時間內(毫秒至微秒級)實現均勻混合。

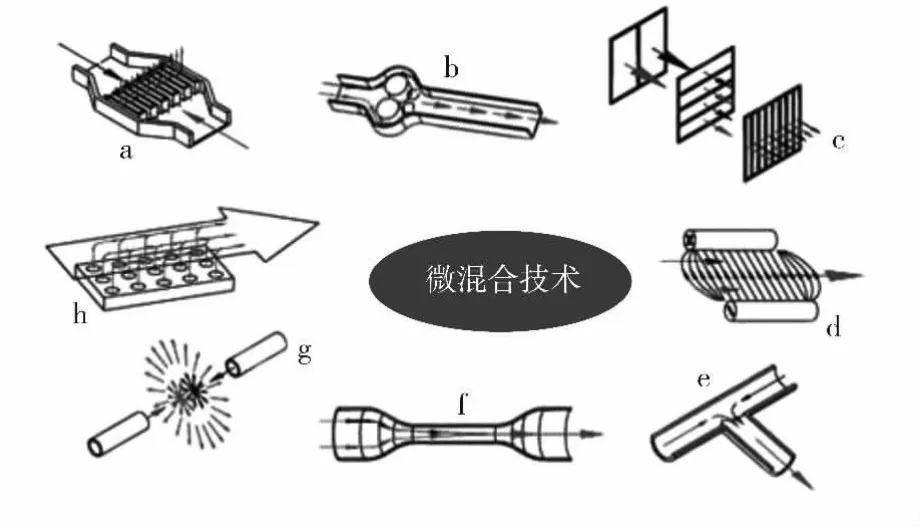

盡管大部分微設備在層流區域內操作,但是以下幾種情況中也出現了湍流混合方式。另外,對于一些接近傳統尺寸、直徑在幾百微米范圍內的微型設備。當體積流速非常高時,也可形成湍流[7]。基于以上混合概念,以下列出了流體微混合設備的幾種形式,每種微型接觸裝置的混合方式如圖2[8]所示。

圖2 基于不同混合概念的混合方法示意圖[8]Fig.2 The diagrammatic sketch of mixing mode based on different mixing concept[8]

Pohorecki和Baldyga[9]對不同子域內微觀混合機理進行了光譜分析。在流體力學基礎上,從分析湍動動能的光譜密度函數E(K)和濃度函數G(K)可知:光譜密度是波數K的函數,而波數K又與渦旋尺度的倒數成正比。對液體而言,濃度函數G(K)分布的光譜密度可以分成3個子域:慣性對流子域、粘性對流子域和粘性擴散子域。

在慣性對流子域,流體發生形變并在流體運動中被破碎,因此尺度的減小對微觀混合沒有作用,這一進程可以認為是慣性對流介觀混合過程。在粘性對流子域中,渦旋受到與粘性有關的層流應力的作用。通過粘性變形其尺度進一步減小,與此同時,分子擴散逐漸產生了作用。當層流應力與分子擴散相當時,粘性擴散開始作用,對于更小的渦旋,分子擴散很快的使濃度達到均一。當渦旋的尺度小于Kolmogorov尺度ηk時,湍動動能的光譜密度可以忽略,因此分子擴散只受粘性變形的影響。Batchelor[10]指出,在直角坐標系下,流體微元在一個方向延長,在另一個方向上快速變形,在第三個方向上適當增長,從而形成細而長的薄片,在其收縮方向上濃度梯度迅速變大,同時分子擴散得以強化。

湍動渦旋作用的結果導致由上述拉伸收縮作用形成的細長薄片產生彎曲卷繞。Baldyga和Bour ne[11]發現收縮的薄片逐漸進入延伸的旋渦中,由于拉伸作用與粘性耗散達到平衡,在渦旋尺度δw=12ηk時達到穩定。尺度為δw的渦旋在拉伸過程中有流體從環境中加入,這種對流傳質過程叫做“卷吸”[12]。

物料點的結構是層狀的,但是,對于施米特準數Sc不太大的情況下,發生變形的各層之間的擴散混合要快于從環境中并入流體的速率。因此這些物料點會迅速地失去其層狀結構。

由上述分析可得出:微觀混合過程是由分子擴散、卷吸以及變形所組成,微元和渦旋是逐漸伸展的,并伴隨著分子擴散使混合區域得以擴展。

3 微反應器的優點

微反應器的特性決定了它在特定化學和化工領域的應用,有著大反應器無法比擬的優越性,主要表現在以下幾個方面。

(1)面積體積比的增大和體積的減小

在微反應設備內,由于減小了流體厚度,相應的面積體積比得到了顯著的提高。通常微通道設備的比表面積可以達到10 000~50 000 m2/m3,而常規實驗室或工業設備的比表面積不會超過 1 000 m2/m3或100 m2/m3[5]。因此,比表面積的增加除了可以強化傳熱外,也可以強化反應過程,例如,高效率的氣相催化微反應器就可以采用在微通道內表面涂敷催化劑的結構。目前已有的界面積最大的微反應器為降膜式微反應器,其界面積可以達到25 000 m2/m3[13-14],而傳統鼓泡塔的界面積只能達到100 m2/m3,即使采用噴射式對撞流的氣液接觸式反應器的比表面積也只能達到2 000 m2/m3左右[15]。若在微型鼓泡塔中采用環流流動,理論上其比表面積可以達到50 000 m2/m3以上[14-16]。

(2)轉化率和收率

據統計,在精細化工反應中,大約有20%的反應可以通過采用微反應器,在收率、選擇性或安全應可以通過采用微反應器,在收率、選擇性或安全性等方面得到提高[17]。盡管只有20%,但是考慮到精細化工反應范圍廣、數量大,微反應器的應用潛力是非常巨大的。巴斯夫公司在微反應器中合成維生素前體時收率由25%提高到80%~85%。

(3)生產靈活性

微反應器是單獨的反應系統,快速放大只是簡單的將微反應器進行平行疊加,即所謂的數增放大(Numbering-up)[18]。在對整個系統進行優化時,只需對單個反應器進行模擬和分析,這使在反應器的開發過程中,不需要制造昂貴的中試設備,而且節省了中試時間,縮短了開發周期。

(4)安全性能

由于微反應器的反應體積小,傳質傳熱速率快,能及時移走強放熱化學反應產生的大量熱量,從而避免宏觀反應器中常見的“飛溫”現象;對于易發生爆炸的化學反應,由于微反應器的通道尺寸數量級通常在微米級范圍內,能有效地阻斷鏈式反應,使這一類反應能在爆炸極限內穩定地進行;對于反應物、反應中間產品或反應產物有毒有害的化學反應,由于微反應器數量眾多,即使發生泄漏也只是少部分微反應器,而單個微反應器的體積非常小,泄漏量非常小,并且能在其他微反應器繼續生產時予以更換。

4 微反應器研究概況及存在的問題

20世紀90年代初,隨著芯片反應器及芯片實驗室的首次面世,微化工技術的概念迅速引起相關領域專家的濃厚興趣和極度關注。自1997年開始,每年舉辦一屆以“微反應技術”(MicroreactionTechn ology)為主題的國際會議;2003年4月將召開第一屆“微通道和微小型通道”國際會議(International Conference on Microchannels and Minichannels),并限定通道的特征尺度在10 μm~310 mm范圍內。此外,微全分析系統(micro total analysis system,μ-T AS)以及微傳感器等領域都有相應的國際和地區會議。

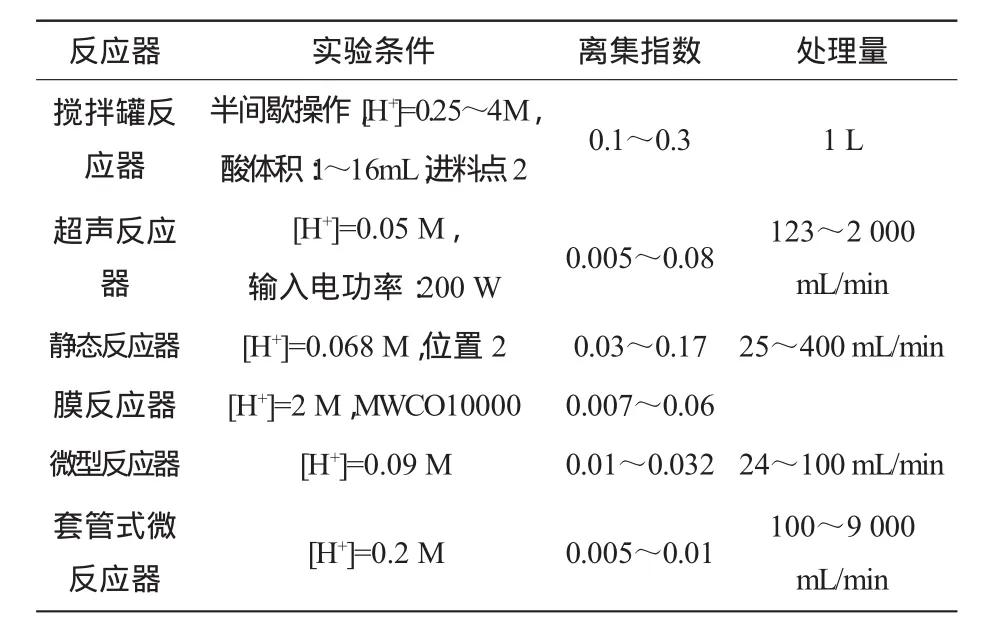

目前主要研究單位有美國的杜邦公司、麻省理工學院(Massachusetts Institute of Technology,MIT)、太平洋西北國家研究所(Pacific Northwest National Laboratory,PNNL)和UOP等;德國的美茵茲微技術研究所(Institut für Mikrotechnik Mainz,IMM)、BA SF、Axiva、Merck和Bayer等著名公司;法國的Rhne-Poulenc/Rhodia以及荷蘭和英國的Shell等公司[18-20];日本成立了經濟產業省所屬的產業技術綜合研究中心和以九州大學為主體的“九州微反應器技術研究會”。國內多所高校研究所也在積極開展微反應器的研究,清華大學孫永等[21]采用了一種新的膜分散式微型混合器,即采用微孔膜作為分散介質,通過制備微小液滴和縮小混合室體系來實現液液兩相的微混合。以正丁醇-丁二酸-水為實驗體系,當微孔膜面積僅為0.12 cm2時,處理量可達到1 L/min,液液兩相在混合室停留時間<1 s,萃取效率>95%,且兩相的澄清情況很好。北京化工大學Wang等[22]設計并研制了一種新型套管式金屬微通道反應器,當于許多個T型微通道的并聯,以此增大反應器的處理量。內管的金屬燒結多孔材料的微孔結構把經過其中的物料分割成無數細小的液滴,這些尺寸已大大減小的液滴與環形通道中的微米級的另一流體層進行撞擊,形成錯流,在微通道中進行混合反應。Wang等[23]利用碘化物-碘酸鹽反應體系的離集指數評價了各類反應器的混合效果,離集指數越小表明混合效果越好,對比結果見表1[23]。

表1 套管式微反應器與其他反應器的比較[23]Table 1 Comparison of microporous tube-in-tube microreactor and other reactors[23]

微反應器研究已經成為世界范圍內化工傳質傳熱科研熱點,目前還存在以下兩個問題:

(1)工業化實現復雜:首先,微設備數增放大,雖然降低了放大成本,但其處理能力還較小,一般只適合生物制藥、精細化工等處理量相對較小的領域[24]。對于大處理量要求的化工生產還有待于研究新型的微混合設備。其次,微反應器的放大看起來簡單,但要實現卻是一個巨大的挑戰。當微反應器的數量大大增加時,微反應器監測和控制的復雜程度大大增加了[25],對于實際生產來說成本相對高。

(2)微通道易堵塞,難清理:新材料是目前國際上高技術發展的重點領域和學科前沿。其中,發展最快的是納米材料。納米材料在制備過程中需要產物均勻分布的顆粒形成反應或聚合反應。由于微反應器能實現瞬間混合,對于形成沉淀的反應,顆粒形成、晶體生長的時間是基本一致的,因此得到的顆粒的粒徑有窄分布特點。但是微反應器微米級的線尺寸,加之反應器內部復雜通道結構,使得制備顆粒材料時造成反應器通道極易堵塞,很難清理等問題。這已成為微反應器制備中的一大困擾。因此發展具有高清潔性能和可處理含固體體系的微混合反應設備十分必要。

5 結束語

微混合反應技術是一個多學科間交叉的新興技術,它的發展和完善將為化學化工過程的強化提供強有力的技術平臺。相信經過與工業界的密切合作,新型的微混合反應技術作為一種高效的制備超細材料的方法會在不遠的將來實現工業化。

[1] Hessel V,Hardt S and L we H.Chemical Micro Process Engineeri ng[M].Weinheim:Wiley-VCH,2004.

[2] 王樂夫,張美英,李雪輝.微化學工程中的微反應技術[J].化學反應工程與工藝,2001,17(2):174-179.

[3] 韋廣梅,曾尚紅.微反應器的發展現狀[J].世界科技研究與發展,2005,27(5):45-50.

[4] 王瑞金.微通道中流體擴散和混合機理及其微混合器的研究[D].杭州:浙江大學機械與能源工程學院,2005.

[5] 鄭亞鋒,趙陽,辛峰.微反應器研究及展望[J].化工進展,2004,23(5):461-467.

[6] Harnby N,Edwards M F,Nierow A W.Mixing in the Process Industries[M].俞芷青,王英琛,譯.北京:中國石化出版社,1991.

[7] B kenkamp D,Desia A,Yang X,et al.Microfabricatedsilicon mixers for submillisecond quench flow analysis[J].Analytical Chemistry,1998,70:232-236.

[8] L we H,Ehrfeld W,Hessel V,et al.Micromixing technology:4th International Conference on Microreaction Technology(IMRE T4)[C].Atlanta,USA,2000.

[9] Pohorecki R,Baldyga J.New model of micromixing in chemical reaction 1.General development and application to a tubular reactor[J].Ind.Eng.Chem.Fund.,1983,22:392-397.

[10]Batchelor G K,Townsend A A.Surveys in mechanics[M]. Cambridge:Cambridge University Press,1956.

[11]Baldyga J,Bourne J R.A fluid mechanical approach to turbulent mixing and chemical reaction II:Micromixing in the light of turbulence theory[J].Chem.Eng.Commun.,1984,28:243-258.

[12]Baldyga J and Bourne J R.Interpretation of turbulent mixing using fractals and multifactals[J].Chem.Eng.Sci.,1995,50:381-400.

[13]Hessel V,Ehrfel W,Golbig K,Haverkamp V,L we H,Storz M,Wille C.Gas/liquid microreactor for direct fluorination of aromatic compounds using elemental fluorine:3rd International Confere nce on Microreaction Technology(IMRET 3)[C].Frankfurt,Germany,2000.

[14]Hessel V,Ehrfel W,Herweck T,et al.Gas/liquid microreactors:hydrodynamics and mass trsnfer:4th International Conference on microreaction Technology(IMRET 3)[C].Atlantic,USA,2000.

[15]Herskowits D,Herskowits V,Stephan K.Characterization of a two-phase impinging jet absorber-II.Absorption with chemical reaction of CO2in NaOH solution[J].Chemical Engineering Science,1990,45:1281-1287.

[16]Chambers R D,Spink R C H.Microreactors for elemental fluorine [J].Chemical Communications,1999,10:883-884.

[17]Roberge D M,Ducry L,Bieler N,et al.Microreactor technology:a revolution for the fine chemical and pharmaceutical industries?[J]. Chemical Engineering Technology,2005,28(3):318-323.

[18]Ouyang X,Besser R S.Dev elopment of a microreactor-based parallel catalyst analysis system for synthesis gas conversion[J]. Catalysis Today,2003,84:33-41.

[19]Hessel V,L we H and Stange T.Micro chemical processing at IMM—from pioneering work to customer specifia services[J].Lab Chip,2002,2:14-21.

[20]Wilkinson J M.Improving access to microtechnology—the europractice project[J].Lab Chip,2002,2:37-38.

[21]孫永.液液體系膜分散及其傳質性能研究[D].北京:清華大學,2002.

[22]Wang,Q.A.,et al.Large-scale preparation of barium sulphate nanoparticles in a high-throughput tube-in-tube microchannel reactor[J].Chemical Engineering Journal,2009,149:473-478.

[23]Qi-An Wang,Jie-Xin Wang,Wen Yu,et al.Investig ation of Micromixing Efficiency in a Novel High-Throughput Microporous Tube-in-Tube Microchannel Reactor[J].Ind.Eng.Chem.Res.,200 9,48(10):5004-5009.

[24]駱廣生,陳桂光,徐建鴻,等.微混合設備及其性能研究進展[J].現代化工,2003,23(8):10-13.

[25]Ying Y,Chen G W,Zhao Y C,et al.A high throughput methodology forcontinuouspreparation ofmonodispersed nanocrystals in microfluidic reactors[J].Chemical Engineering Journal,2008,135:209-215.

Development of Microreactors

LIU Guan-ying,FANG Yu-cheng,GUO Hui-jin,GU Lin,KUANG Chun-jiang

(Advanced Technology&Materials Co.,Ltd.Inc.,Beijing 100081,China)

As one of the most important means to intensify micromixing,micro-scale devices like micromixers and microreactors have attracted more and more attentions in both laboratories and commercial areas in recent years.In this paper,concept,characteristics and classification of microreactors were introduced.Working theory of micromixing in microreactors was discussed from the standpoint of geometrical characteristic.The superiorities of microreactor were briefly introduced.The domestic and foreign investigation development of microreactors and existed problems were summarized.

Microreactors;Micromixing;Theory of micromixing

TQ050

A

1671-0460(2010)03-0315-04

本文受國家高技術發展計劃(863計劃)“新型套管式微孔膜反應器設計及應用”(2007AA030207)項目資助。

2010-04-09

劉冠穎(1987-),女,山西人,碩士研究生,主要從事粉末冶金多孔材料方面研究。電話:58742836。郵箱:liuguanying@atmcn.com。

指導教師:方玉誠(1962-),男,鋼鐵研究總院教授,博士生導師,從事粉末冶金制品制備與應用技術的研發工作。