2D-C/SiC復(fù)合材料的拉伸損傷研究

楊成鵬, 矯桂瓊, 王 波

(西北工業(yè)大學(xué)工程力學(xué)系,西安 710129)

連續(xù)纖維增韌陶瓷基復(fù)合材料(CFCCs)具有高比強(qiáng)度、高比模量、耐高溫、抗氧化等許多優(yōu)異性能,在航空航天領(lǐng)域具有廣闊的應(yīng)用前景。但是,材料的設(shè)計(jì)與使用必須以材料力學(xué)本構(gòu)關(guān)系的研究為基礎(chǔ)[1]。為了模擬計(jì)算材料的力學(xué)響應(yīng),需要了解基體的開裂性能,因?yàn)榛w開裂會(huì)導(dǎo)致應(yīng)力-應(yīng)變關(guān)系的非線性,也會(huì)影響材料的強(qiáng)韌性[2]。同時(shí),界面層對(duì)于材料性能的影響也是至關(guān)重要的,因?yàn)榻缑婵梢愿淖儜?yīng)力分布狀態(tài),使基體裂紋發(fā)生偏轉(zhuǎn),從而耗散更多能量,減小纖維應(yīng)力集中程度[3]。然而,在纖維與基體之間沉積界面,相當(dāng)于在纖維表面增加了涂層,可能會(huì)使纖維表面的缺陷增大,引入更高的應(yīng)力強(qiáng)度因子,導(dǎo)致纖維就位強(qiáng)度降低[4]。試驗(yàn)研究表明[5,6],碳纖維的就位強(qiáng)度遠(yuǎn)遠(yuǎn)低于其原始強(qiáng)度。

本工作通過單調(diào)拉伸和循環(huán)加卸載試驗(yàn)研究了2D-C/SiC復(fù)合材料的拉伸性能和損傷演化過程,同時(shí)研究了殘余應(yīng)變和卸載模量與拉伸應(yīng)力的關(guān)系,并建立細(xì)觀力學(xué)模型對(duì)材料的應(yīng)力-應(yīng)變行為和極限強(qiáng)度進(jìn)行了模擬計(jì)算。

1 試驗(yàn)方法

試驗(yàn)用2D-C/SiC復(fù)合材料由西北工業(yè)大學(xué)超高溫復(fù)合材料實(shí)驗(yàn)室制備。將T300碳纖維束編織制成碳布,疊層為預(yù)制體,先在碳纖維表面沉積熱解碳界面層,然后通過CVI工藝沉積碳化硅基體,制成纖維體積分?jǐn)?shù)約為40%的復(fù)合材料平板,經(jīng)過裁剪得到狗骨形試件,最后在試樣表面沉積碳化硅抗氧化涂層。材料最終密度約為2.0g/cm3。

拉伸試樣總共11件,兩端均粘貼鋁質(zhì)帶倒角加強(qiáng)片,防止局部壓潰,以保證試驗(yàn)順利進(jìn)行。在INSTRON 5567試驗(yàn)機(jī)上進(jìn)行常溫單軸拉伸試驗(yàn),采用位移控制方式加載,加載速率為0.2mm/min。為了研究材料在拉伸過程中的損傷行為,取其中4件進(jìn)行了拉伸加卸載試驗(yàn),卸載應(yīng)力分別為50MPa,70 MPa,100 MPa,150 MPa和200 MPa。試驗(yàn)過程中,單調(diào)拉伸試驗(yàn)采用應(yīng)變片測(cè)量應(yīng)變,而加卸載試驗(yàn)過程采用標(biāo)距為25mm的引伸計(jì)測(cè)量材料的實(shí)時(shí)拉伸應(yīng)變。

2 試驗(yàn)結(jié)果

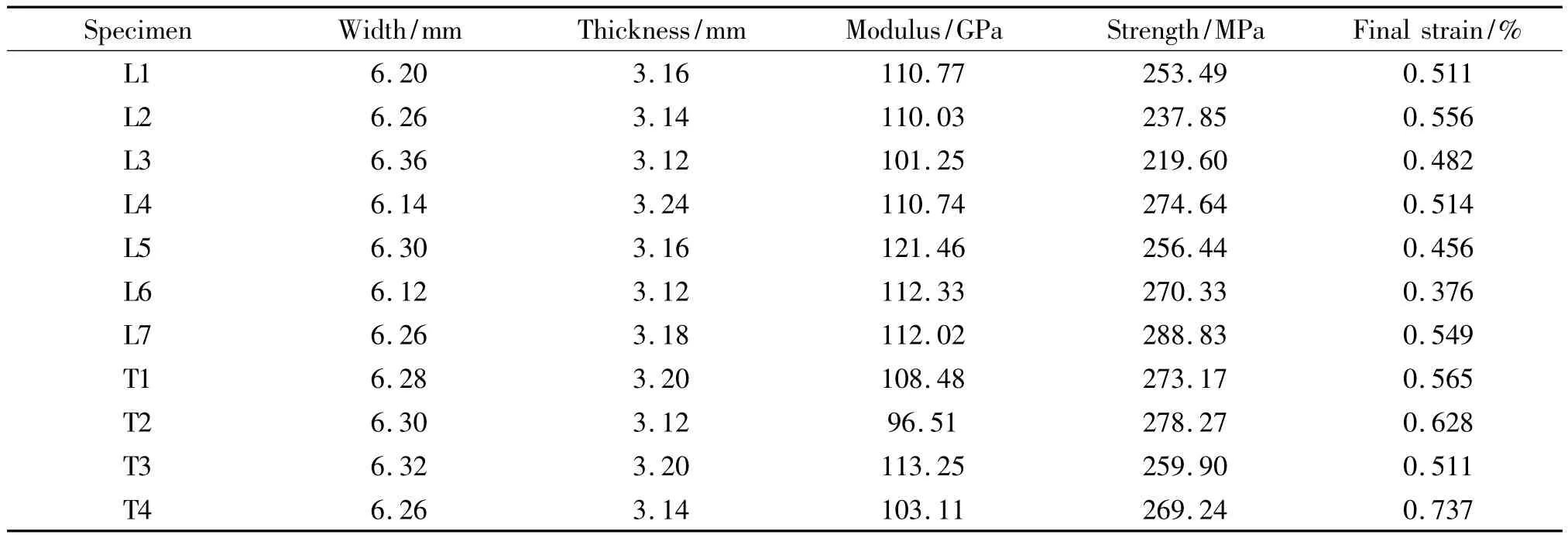

試樣尺寸及其試驗(yàn)結(jié)果見表1,其中,L1~L7為單調(diào)拉伸試樣,T1~T4為拉伸加卸載試樣。根據(jù)應(yīng)力-應(yīng)變曲線在0~50 MPa之間線性階段的斜率得出材料彈性模量的平均值為109.09GPa,而拉伸極限強(qiáng)度和斷裂應(yīng)變的統(tǒng)計(jì)平均值分別為258.20MPa和0.535%。

表1 試件尺寸和拉伸試驗(yàn)結(jié)果Table 1 Material dimensions and experimental results

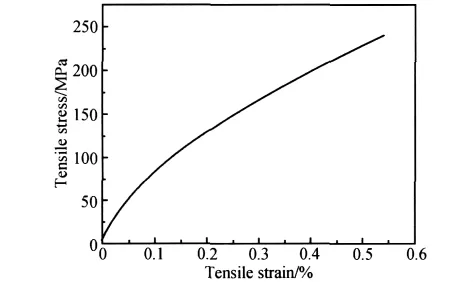

單調(diào)拉伸應(yīng)力-應(yīng)變曲線如圖1所示,曲線整體上表現(xiàn)出明顯的非線性,類似于拋物線的形狀。在拉伸應(yīng)力達(dá)到50MPa之前,曲線具有較好的線性,材料幾乎沒有損傷。當(dāng)載荷大于50MPa時(shí),材料的模量逐漸降低,材料中的初始缺陷及裂紋開始增長(zhǎng)并擴(kuò)展,導(dǎo)致纖維與基體之間的界面產(chǎn)生脫粘和滑移,材料的應(yīng)力-應(yīng)變表現(xiàn)為非線性;在拉伸載荷超過150MPa以后,損傷進(jìn)入穩(wěn)定階段,曲線再次表現(xiàn)出近似線性的特征。

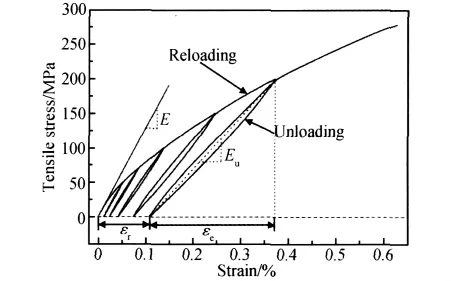

拉伸加卸載應(yīng)力-應(yīng)變關(guān)系如圖2所示,其中E為材料的初始模量,定義為加載起始直線段的斜率;Eu為卸載模量,定義為不同應(yīng)力水平卸載后重新加載至該應(yīng)力水平所對(duì)應(yīng)的直線段的斜率;εr與εe分別為不同卸載應(yīng)力所對(duì)應(yīng)的殘余應(yīng)變和彈性應(yīng)變[7]。從圖中可以看出2D-C/SiC復(fù)合材料具有明顯的力學(xué)遲滯效應(yīng),這是因?yàn)椋遁d過程中,纖維束之間,以及纖維與基體之間的摩擦滑移會(huì)耗散部分能量[8]。而且,材料的卸載模量不斷降低,殘余應(yīng)變逐漸增大,表明材料內(nèi)部的損傷不斷累積,直至材料斷裂。

圖1 2D-C/SiC拉伸應(yīng)力-應(yīng)變曲線Fig.1 Tensile stress-strain curve for 2D-C/SiC composites

圖2 加卸載拉伸應(yīng)力-應(yīng)變曲線Fig.2 Loading and unloading tensile stress-strain curve

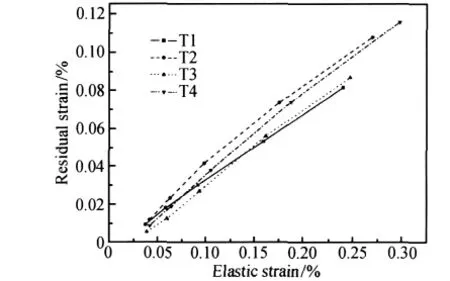

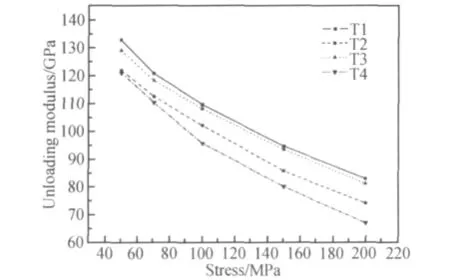

圖3為彈性應(yīng)變與殘余應(yīng)變關(guān)系曲線,圖4為卸載模量與外加應(yīng)力關(guān)系曲線。從圖3可以看出,殘余應(yīng)變?cè)诘蛻?yīng)力水平增加較快,而在較高應(yīng)力水平增加較慢,甚至趨于線性增大,這一點(diǎn)與單調(diào)拉伸應(yīng)力-應(yīng)變曲線非常相似。圖4也具有類似的特征,即卸載模量在較低應(yīng)力時(shí)變化較快。這意味著,如果用殘余應(yīng)變和卸載模量來表征[9]2D-C/SiC復(fù)合材料的損傷變量,它與拉伸應(yīng)力的關(guān)系曲線可近似為拋物線形式,下面將對(duì)此進(jìn)行深入研究與討論。本次試驗(yàn)結(jié)果與文獻(xiàn)[7]得出的結(jié)論大不相同。

圖3 殘余應(yīng)變與彈性應(yīng)變的關(guān)系Fig.3 Residual strain vs elastic strain

圖4 卸載模量與拉伸應(yīng)力的關(guān)系Fig.4 Unloading modulus vs tensile stress

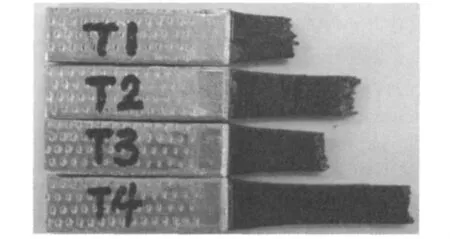

圖5為試樣的斷口形貌,斷口較平整,纖維拔出短;纖維束被明顯地?cái)嗔寻纬觯梢娎w維束之間為弱結(jié)合。試樣T1和T2纖維束拔出數(shù)量較多,長(zhǎng)度較長(zhǎng),結(jié)合表1可以看出其斷裂強(qiáng)度較高[7];試樣T3纖維束拔出不明顯,斷口平齊,應(yīng)力集中影響較大,其拉伸強(qiáng)度較低;試樣T4的斷面沿長(zhǎng)度方向有較大傾斜角度,層間開裂嚴(yán)重。結(jié)合表1、圖3和圖5可以看出,當(dāng)試樣斷口位于引伸計(jì)刀口之外時(shí)(T1,T3),測(cè)量出的應(yīng)變值較小,而當(dāng)試樣斷口位于引伸計(jì)刀口之間時(shí)(T2,T4),測(cè)量出的應(yīng)變較大,這說明試樣在斷裂區(qū)有較大應(yīng)變集中,其原因可能是斷裂區(qū)裂紋密度較大或者裂紋張開位移較大。

圖5 2D-C/SiC試樣斷口Fig.5 Fracture sections of 2D-C/SiC specimens

3 損傷本構(gòu)模型

從前面的試驗(yàn)結(jié)果可知,2D-C/SiC試樣的殘余應(yīng)變和卸載模量與拉伸應(yīng)力的曲線關(guān)系近似為拋物線形。文獻(xiàn)[9]同樣研究發(fā)現(xiàn),損傷因子與應(yīng)力的關(guān)系用拋物線進(jìn)行擬合效果很好。

從細(xì)觀上分析,材料的殘余應(yīng)變是由基體開裂和界面脫粘引起的,加載過程中,基體裂紋會(huì)張開,如果界面剪應(yīng)力較大,卸載后,由于界面摩擦滑移阻力太大,裂紋將不能閉合,于是產(chǎn)生了不可恢復(fù)的變形。這種情況下,基體裂紋密度對(duì)殘余應(yīng)變的影響至關(guān)重要。由于測(cè)量方法的局限,裂紋的數(shù)量和分布狀態(tài)會(huì)直接影響到測(cè)量值(圖3)。

對(duì)于2D-C/SiC復(fù)合材料,由于組分材料的熱膨脹系數(shù)不同,在制備過程中會(huì)產(chǎn)生很大的熱失配應(yīng)力,約為135MPa[9],因此產(chǎn)生了大量的初始裂紋。文獻(xiàn)[10]研究后發(fā)現(xiàn),初始裂紋間距的平均值L約為144μm,而文獻(xiàn)[11]在模擬研究中取飽和裂紋間距同樣為144μm。考慮碳化硅的斷裂強(qiáng)度很高,約500 ~600MPa[5],這種情況下,只有 CVI工藝形成的原始孔隙才會(huì)成為裂紋源,而孔隙在較低應(yīng)力時(shí)就會(huì)開裂。因此,本研究假定,熱失配應(yīng)力使材料中的裂紋趨于飽和,加載過程僅僅導(dǎo)致初始裂紋的擴(kuò)展,不會(huì)產(chǎn)生新的基體裂紋。

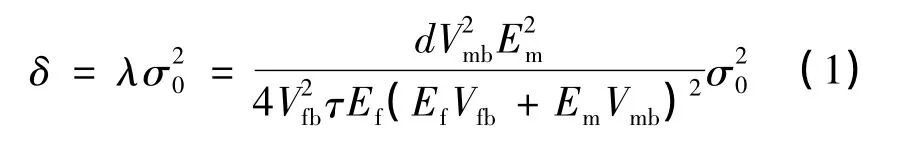

如考慮基體裂紋的演化,裂紋間距L應(yīng)該是外加應(yīng)力σ的函數(shù),這樣會(huì)使模擬過程變得繁瑣,而且這方面的研究文獻(xiàn)很多,有大量的模型可供參考,這里不再考慮。根據(jù)以上分析,當(dāng)界面結(jié)合較強(qiáng)時(shí),材料的殘余應(yīng)變由裂紋張開位移δ和裂紋間距L決定,文獻(xiàn)[12]根據(jù)能量平衡條件得出:

其中,d為纖維直徑;Ef,Em分別為纖維和基體的模量;Vfb,Vmb分別為纖維束中纖維和基體的體積分?jǐn)?shù);σ0為縱向纖維束所承擔(dān)的應(yīng)力。若界面滑移阻力很大,則裂紋張開后將不會(huì)閉合,因此εr=δ/L,可見殘余應(yīng)變與縱向纖維束所承擔(dān)的應(yīng)力為拋物線關(guān)系。

設(shè)外加應(yīng)力為σ,橫向纖維束承擔(dān)的應(yīng)力σ90=κσ0,其中κ為載荷分配系數(shù),取值為1,表明0°和90°鋪層對(duì)復(fù)合材料的整體剛度具有等同作用;取值為零,意味著橫向纖維束失去了承載能力,載荷全部由縱向纖維束承擔(dān)。根據(jù)力平衡關(guān)系和等應(yīng)變假設(shè),可以得出:

其中,E0,E90分別為纖維束的縱向模量和橫向模量。

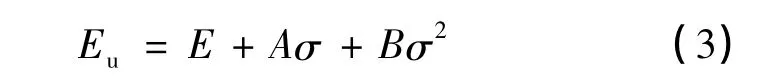

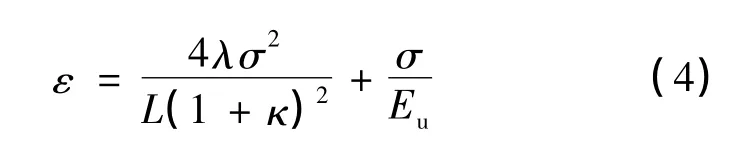

其中,A,B分別為待定系數(shù),E為單調(diào)拉伸加載的初始模量(圖2)。于是試樣的總應(yīng)變?chǔ)?εr+εe就可以表示為:

上式是2D-C/SiC復(fù)合材料試樣的單調(diào)拉伸應(yīng)力應(yīng)變關(guān)系式。然而,參數(shù)A和B需要通過試驗(yàn)測(cè)定,因此有必要建立理論模型來計(jì)算卸載模量。

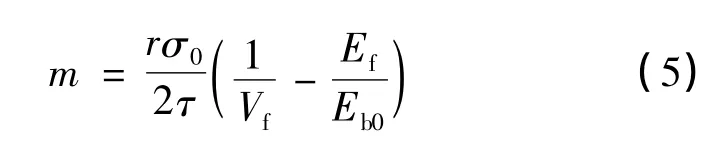

將2D-C/SiC復(fù)合材料簡(jiǎn)化為0°,90°正交層合板。基體開裂后,在外加載荷的作用下,纖維與基體之間的界面會(huì)產(chǎn)生脫粘,使得材料的模量降低。界面脫粘長(zhǎng)度m可以表示為[12]:

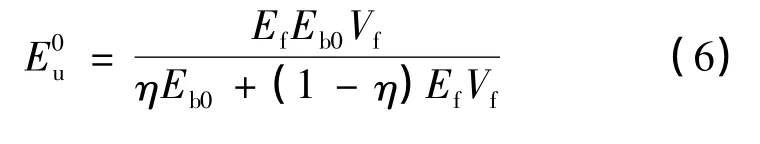

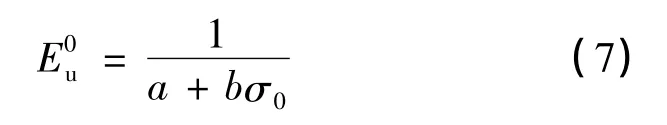

其中Eb0=EfVf+EmVm,是無損傷情況下0°層的模量;Vf,Vm分別為復(fù)合材料中纖維和基體的體積分?jǐn)?shù),r為纖維半徑。損傷后,0°層的彈性模量,即卸載模量可以表示為[13]:其中定義為界面脫粘率,表征界面的損傷程度,η=0.5代表界面全部脫粘。由式(6)可以得出,卸載模量與應(yīng)力的函數(shù)關(guān)系式為:

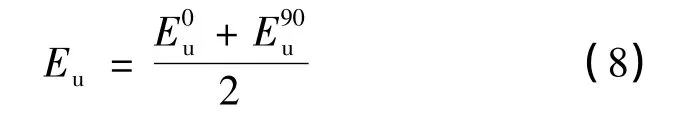

上式中,a和b為待定參數(shù),式(7)并不是上文假設(shè)的拋物線形,但曲線形狀類似,下文的模擬計(jì)算也表明采用式(3)和式(7)的模擬結(jié)果非常接近。設(shè)90°層損傷后的模量為E90u,則復(fù)合材料的卸載模量的表達(dá)式為:

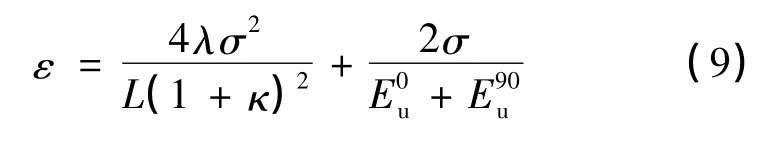

基于以上分析,2D-C/SiC復(fù)合材料的理論損傷本構(gòu)關(guān)系可以表示為:

4 模擬計(jì)算

依據(jù)試驗(yàn),單向SiC/SiC,SiC/CAS和他們的正交鋪層和平紋編織復(fù)合材料應(yīng)力-應(yīng)變曲線存在較明顯的2倍比例關(guān)系[14],因此,本工作取載荷分配系數(shù)κ=0,即認(rèn)為2D-C/SiC復(fù)合材料的單軸拉伸行為主要由縱向纖維束控制。

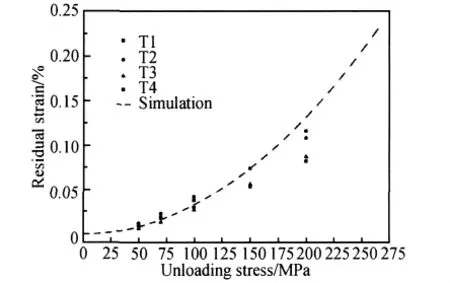

根據(jù)表2的材料參數(shù),由式(1)可以得出不同應(yīng)力下2D-C/SiC材料的卸載殘余應(yīng)變,如圖6所示。可以看出,外加應(yīng)力不大于100MPa時(shí),預(yù)測(cè)值與試驗(yàn)值比較吻合,載荷大于150MPa時(shí),預(yù)測(cè)值與試樣T2和T4的試驗(yàn)值較為接近,而試樣T2和T4的斷口位于引伸計(jì)的刀口之間(圖5)。這說明,大的裂紋張開位移在2D-C/SiC材料中一般出現(xiàn)在將會(huì)斷裂的損傷區(qū)域,當(dāng)裂紋張開位移超過某一臨界值時(shí),裂紋將會(huì)發(fā)生失穩(wěn)擴(kuò)展進(jìn)而導(dǎo)致材料斷裂。另外,式(1)沒有考慮卸載過程中界面的逆滑移,導(dǎo)致模擬結(jié)果在載荷大于200MPa時(shí)誤差較大。

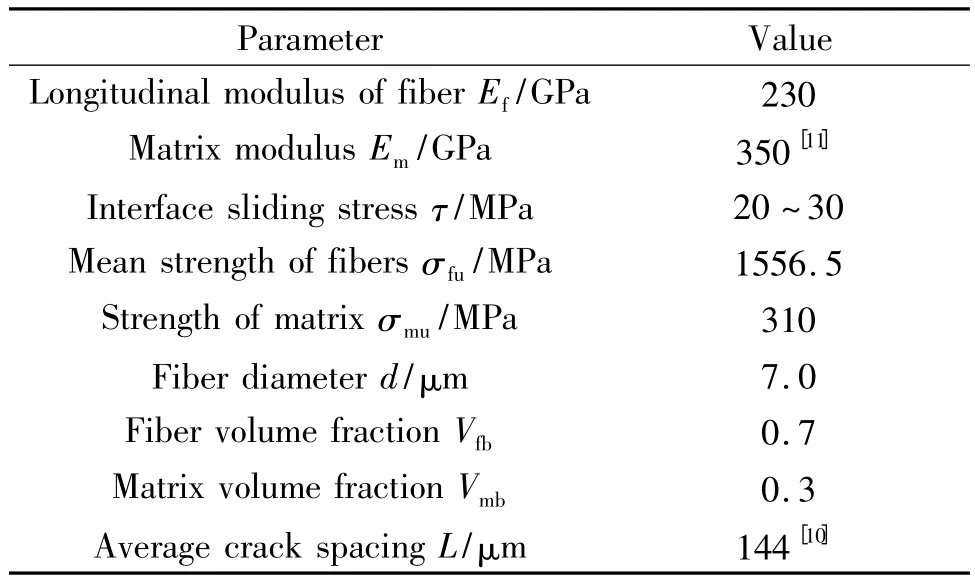

表2 材料彈性常數(shù)及參量Table 2 Parameters of the material

圖6 殘余應(yīng)變的試驗(yàn)值和模擬曲線Fig.6 Experimental and simulated data for residual strain of 2D-C/SiC composites

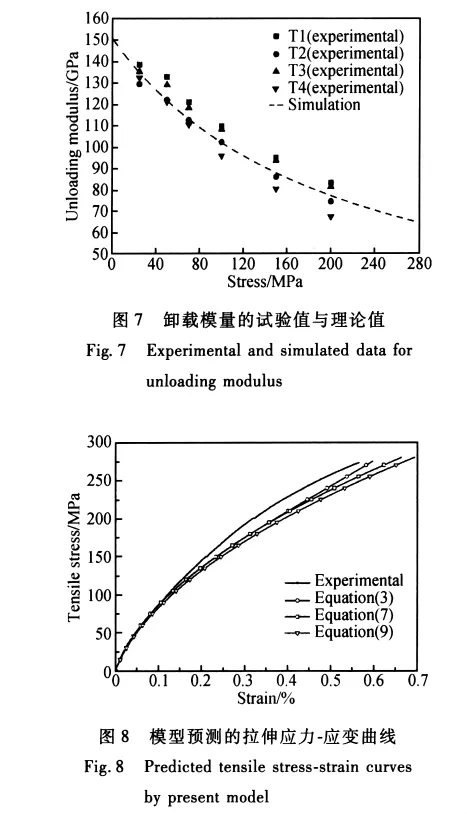

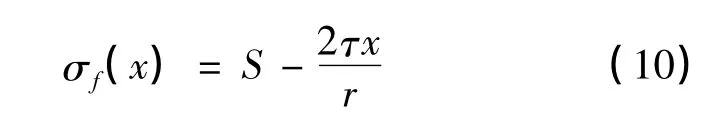

在忽略90°層的承載能力的條件下,根據(jù)式(8)給出的卸載模量與試驗(yàn)值吻合較好,如圖7所示。材料的卸載模量和拉伸應(yīng)力的關(guān)系既可以通過試驗(yàn)數(shù)據(jù)進(jìn)行擬合,也可以通過式(9)進(jìn)行計(jì)算。對(duì)于試樣T1,若根據(jù)式(3)進(jìn)行數(shù)據(jù)擬合,可以得出參數(shù)A= - 0.612,B=1.16 × 10-3;若根據(jù)式(7)進(jìn)行擬合,則可以得出 a=6.09×10-3,b=0.03×10-3。模型給出的應(yīng)力-應(yīng)變預(yù)測(cè)曲線如圖8所示,可見在不大于100MPa的情況下吻合較好,當(dāng)載荷較大時(shí)偏差較大,其有多方面原因:(1)在斷裂區(qū)以外,材料損傷程度較輕,因此90°層對(duì)于材料的整體剛度有貢獻(xiàn);(2)雖然假定界面剪切應(yīng)力較大,但是在卸載過程中,界面仍然應(yīng)該會(huì)產(chǎn)生反向滑移;(3)基體裂紋演化過程的影響。這種情況下,模型預(yù)測(cè)曲線更接近試樣T2和T4的試驗(yàn)應(yīng)力-應(yīng)變曲線。

需要指出的是,應(yīng)用式(6)計(jì)算材料的卸載模量時(shí),η的取值范圍是0≤η≤1,因?yàn)榭v向纖維束的最小卸載模量應(yīng)該是EfVf。這預(yù)示著,當(dāng)界面結(jié)合較弱時(shí),模型給出的應(yīng)力-應(yīng)變曲線在載荷較大時(shí)會(huì)出現(xiàn)另外一個(gè)拐點(diǎn)。

5 強(qiáng)度分析

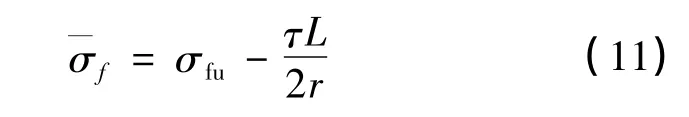

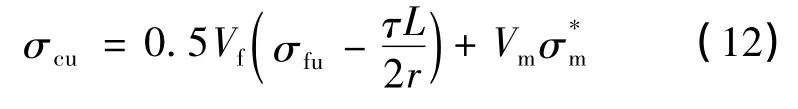

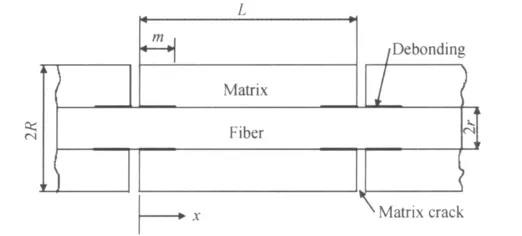

拉伸試驗(yàn)表明,2D-C/SiC復(fù)合材料斷裂時(shí),纖維束斷裂拔出較長(zhǎng),束內(nèi)有明顯的單纖維拔出,材料發(fā)生的是準(zhǔn)脆性斷裂。忽略90°層的承載能力,建立圖9所示的細(xì)觀力學(xué)模型,其中L為裂紋間距,m為界面脫粘長(zhǎng)度。當(dāng)0≤x≤m時(shí),纖維應(yīng)力可以表示為:式中,S為裂紋面上的纖維應(yīng)力,載荷均勻分擔(dān)條件下時(shí)根據(jù)最大應(yīng)力判據(jù),當(dāng)S=σfu時(shí),纖維斷裂失效,其中σfu為纖維的就位強(qiáng)度。在界面全部脫粘的條件下,材料斷裂時(shí)纖維所承擔(dān)的平均應(yīng)力為:

于是根據(jù)混合率得出2D-C/SiC復(fù)合材料的拉伸強(qiáng)度表達(dá)式為:

上式中,σ*m為材料斷裂時(shí)基體所承受的應(yīng)力,其計(jì)算公式為:

其中,σmu為基體強(qiáng)度,φc為基體承載面積減縮率,取值為0.2。

文獻(xiàn)[5]通過試驗(yàn)測(cè)得涂層厚度約為0.8μm的纖維,其就位強(qiáng)度為674MPa。根據(jù)文獻(xiàn)[4]的研究結(jié)論,可以得到T300纖維的強(qiáng)度與涂層厚度α的關(guān)系表達(dá)式為:

2D-C/SiC復(fù)合材料中,纖維的涂層厚度為0.15~0.2μm,根據(jù)上式可以得出纖維的就位強(qiáng)度范圍是1348 ~1556.5 MPa。

根據(jù)式(5)得出界面全部脫粘的理論載荷為237MPa,從表1可以看出,除了試樣L3,其他試樣的最終載荷均大于237MPa,因此,公式(12)是適用的。模型給出的拉伸極限強(qiáng)度范圍是237.97~279.67 MPa,與試驗(yàn)值吻合,表明90°層中纖維對(duì)于材料強(qiáng)度的貢獻(xiàn)可以忽略。

圖9 細(xì)觀力學(xué)分析模型Fig.9 Micromechanics based analysis model

6 結(jié)論

(1)2D-C/SiC復(fù)合材料的單軸拉伸行為具有明顯的非線性,最終發(fā)生準(zhǔn)脆性斷裂。循環(huán)加卸載過程中,材料產(chǎn)生較大殘余應(yīng)變,卸載模量顯著下降。

(2)基于細(xì)觀力學(xué)建立的損傷本構(gòu)模型能較好模擬材料的拉伸應(yīng)力-應(yīng)變行為。分析計(jì)算表明,殘余應(yīng)變和裂紋間距、裂紋張開位移有關(guān);卸載模量同樣和裂紋間距有關(guān),還和界面脫粘長(zhǎng)度,即界面脫粘率相關(guān)。

(3)2D-C/SiC復(fù)合材料的拉伸行為主要由縱向纖維束控制,橫向纖維束對(duì)于整體剛度和強(qiáng)度貢獻(xiàn)較小。

(4)基于簡(jiǎn)單剪滯理論建立的強(qiáng)度模型能較好預(yù)測(cè)2D-C/SiC復(fù)合材料的拉伸強(qiáng)度。計(jì)算表明,對(duì)于纖維涂層厚度為0.15~0.2μm的材料,其強(qiáng)度范圍是237.97~279.67 MPa。

[1]ZHU S,MIZUNO M,KAGAWA Y,et al.Monotonic tension,fatigue and creep behavior of SiC-fiber-reinforced SiC-matrix composites:a review[J].Composites Science and Technology,1999,59:833-851.

[2]GREGORY N,MORSCHE R.Stress-dependent matrix cracking in 2D woven SiC-fiber reinforced melt-infiltrated SiC matrix composites[J].Composites Science and Technology,2004,64:1311-1319.

[3]CARRERE N,MARTIN E,LAMON J.The influence of the interphase and associated interfaces on the deflection of matrix cracks in ceramic matrix composites[J].Composites:Part A,2000,31:1179-1190.

[4]THOMAS H,HERWIG P,KARL K.Coating of carbon fibers——The strength of the fibers[J].J Am Ceram Soc,1995,78:133-136.

[5]王波.三維編織復(fù)合材料力學(xué)行為研究[D].西安:西北工業(yè)大學(xué)工程力學(xué)系,2004,34-36.

[6]羅國(guó)清.3D-C/SiC復(fù)合材料的拉伸性能[D].西安:西北工業(yè)大學(xué),2003,30.

[7]管國(guó)陽,矯桂瓊,張?jiān)龉?2D-C/SiC復(fù)合材料的宏觀拉壓特性和失效模式[J].復(fù)合材料學(xué)報(bào),2005,22(4):81-85.

[8]SOLTI J P,MALL S,ROBERTSON D D.Modeling damage in unidirectional ceramic matrix composites[J].Composites Science and Technology,1995,54:55-66.

[9]梅輝,成來飛,張立同,等.2維C/SiC復(fù)合材料的拉伸損傷演變過程和微觀結(jié)構(gòu)特征[J].硅酸鹽學(xué)報(bào),2007,35(2):137-143.

[10]張鈞,徐永東,張立同,等.3D C/SiC復(fù)合材料基體裂紋間距分布規(guī)律[J].航空材料學(xué)報(bào),2003,23(3):11-14.

[11]MEI H,CHENG L F,ZHANG L T,et al.Modeling the effects of thermal and mechanical load cycling on a C/SiC composite in oxygen/argon mixtures[J].Carbon,2007,45:2195-2204.

[12]HSUEH C H.Crack-wake interfacial debonding criteria for fiber-reinforced ceramic composites[J].Acta Mater,1996,44(6):2211-2216.

[13]楊成鵬,矯桂瓊,王波,等.2D-C/SiC復(fù)合材料的氧化損傷及剛度模型[J].復(fù)合材料學(xué)報(bào),2009,26(3):175-181.

[14]EVANS A G,DOMERGUE J M,VAGAGGINI E.Methodology for relating the tensile constitutive behavior of ceramic-matrix composites to constituent properties[J].Journal of the American Ceramic Society,1997,77(6):1425-1435.