數控機床精度檢測及提高的應用研究*

朱仕學

(深圳職業技術學院,廣東深圳 518055)

數控機床精度檢測及提高的應用研究*

朱仕學

(深圳職業技術學院,廣東深圳 518055)

通過實施球桿儀對機床二軸插補軌跡進行檢測,檢測結果反映了伺服、機械的總體精度,并通過對影

響精度的具體指標進行主、次排隊,分析產生誤差的原因,給出調整措施,可為數控機床的精度檢測、精度提高調整操作提供依據。

數控機床 加工精度 檢測

先進制造業裝備技術水平的高低,影響到一個國家在世界制造業的地位。我們的國產數控機床很大部分屬中低檔產品,即使是早年進口的數控機床也因年代久遠技術落后也面臨更新換代,機床精度達不到加工高檔產品的要求。而購買國外高檔數控機床需花費巨大,如何對現有數控機床進行改造和挖掘舊數控機床的加工潛力,提高數控機床的加工精度是當今我國機電行業迫在眉睫的課題。

數控機床的加工精度由數控系統的控制精度和機床的機械精度共同組成。數控系統的精度高低、伺服控制的方法是否調整到最優直接影響數控機床的加工精度,而機床的機械本體精度同樣也會制約數控機床的加工精度,影響高精度數控系統實現高精度控制。要研究如何提高數控機床加工精度,機床精度的檢測尤為重要。首先要尋找一種有效的機床精度檢測方法,對檢測結果進行準確的精度誤差定位分析,總結出數控機床不同部位精度誤差的特征表現和針對性的提出精度提高措施,才能為未來的數控機床制造以及現有數控機床的改造及精度提高提供良好的技術支持。

1 數控機床精度檢測常采用的手段

(1)常規檢測手段 運用方規、直尺、百分表、千分表等進行精度檢測,他們只適合進行單一精度指標的分散測量,且檢測精度不夠高。

(2)數控系統伺服硬件、檢測軟件的檢測手段運用數控系統自身的伺服硬件加檢測軟件進行精度檢測,檢測精度高且可對二軸插補軌跡進行檢測,檢測結果反映了伺服精度,但它不能對機械精度進行檢測。

(3)球桿儀、激光干涉儀檢測手段 運用球桿儀、激光干涉儀進行精度檢測,精確度高,且可對二軸插補軌跡進行檢測,檢測結果反映了伺服、機械的總體精度。能夠對伺服精度、機械精度綜合進行檢測,且檢測結果的精度指標表述直觀、定位正確,是目前比較理想的檢測手段。

2 球桿儀的工作原理

球桿儀及檢測軟件用于測量數控機床所表現出的幾何誤差,同時也檢測由控制器和伺服驅動系統產生的精度。

執行球桿儀測試是通過讓機床進行一段圓弧或整個圓周運動來測得加工誤差,它通過一傳感器測得上述運動中半徑的微小偏移量,由軟件將其采集下來,然后將合成的數據顯示在屏幕上或繪制在打印機或繪圖機上,從而揭示出機器執行該項測試的結果表現。

如果該數控機床沒有任何誤差,則結果是繪制出一個真圓形狀,而出現任何誤差都將使該圓變形。例如,沿圓周添加峰值可能使其呈現橢圓形狀。從真圓偏離出的數據揭示出數控系統、驅動伺服及機器各軸的問題。

3 對球桿儀檢測結果中各主要精度指標的分析以及針對性調整措施

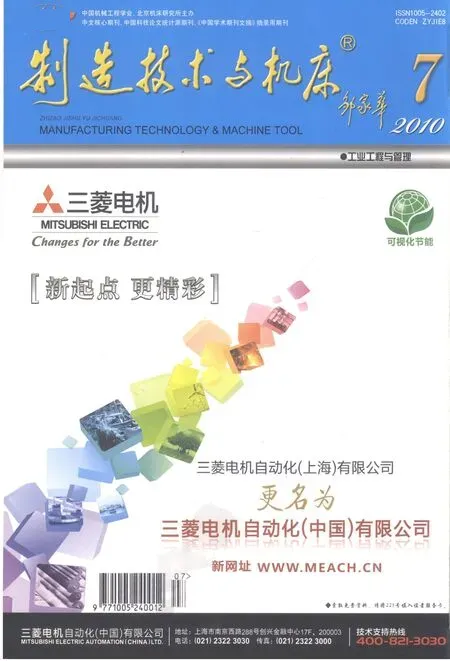

(1)反向間隙指標呈現負值

反向間隙呈現負值對應的軌跡形狀見圖1,圖形中有沿某軸線開始向圖形中心內凹的臺階,研究實踐證明負值反向間隙的大小數值通常不受機床進給率的影響。在圖1中僅在 軸上顯示有負值反向間隙,正負方向均存在相同大小,為-14.2 μm的負值反向間隙或失動量。

出現反向間隙呈現負值的可能原因:①機床的導軌中可能存在間隙,導致機床在被驅動換向時出現運動中的跳躍;②用于彌補原有反向間隙而對機床進行的反向間隙補償的數值過大,導致原來具有正值的反向間隙問題轉變成負值反向間隙;③機床可能受到編碼器滯后現象的影響。

機床反向間隙呈現負值對加工精度產生的影響為:圓弧插補的刀具軌跡將出現一向內凹的跳躍,加工的零件會產生過切現象。

調整措施:①檢查數控系統反向間隙補償參數設置是否正確;②檢查機床是否受到編碼器滯后現象的影響;③去除機床導軌的間隙,必要時更換已磨損的機床部件。

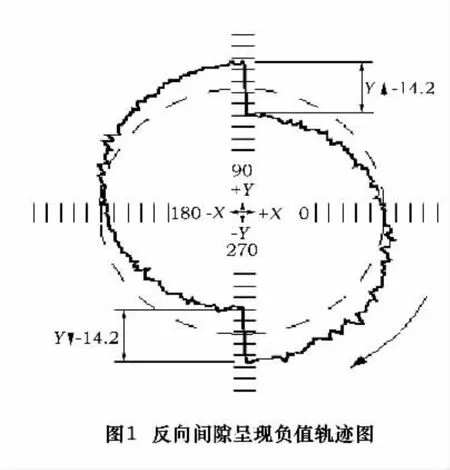

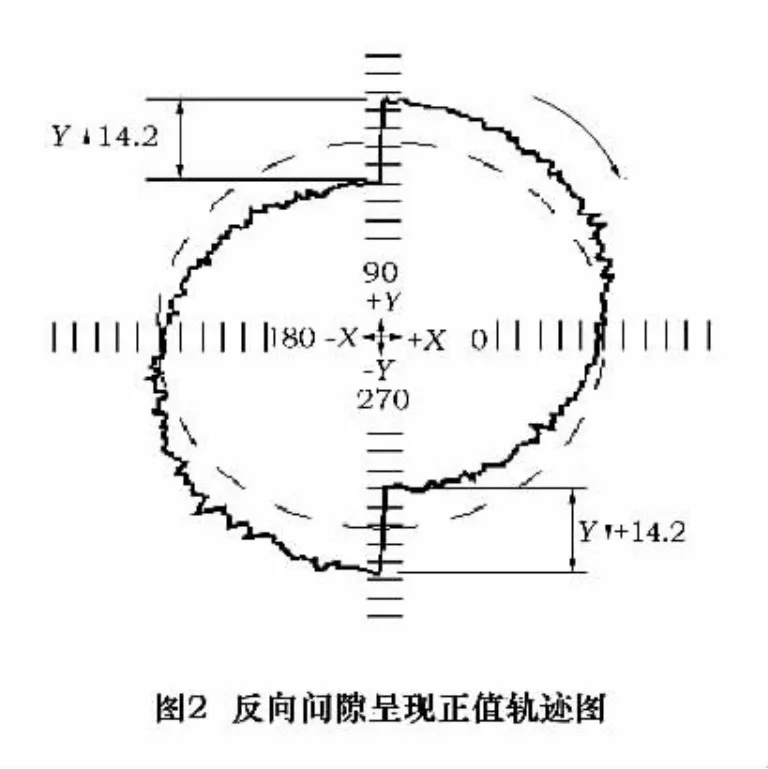

(2)反向間隙指標呈現正值

反向間隙呈現正值對應的軌跡形狀見圖2,圖形中沿某軸線開始有一個沿圖形中心外凸的臺階或數個臺階,研究實踐證明正值反向間隙的大小數值通常不受機床進給率的影響。在本圖中僅在 軸上顯示有正值反向間隙。正負方向均存在相同大小,為14.2 μm的正值反向間隙或失動量。

出現反向間隙呈現正值的可能原因:①機床的驅動系統中可能存在間隙,典型的原因是滾珠絲杠端部浮動或驅動螺母磨損;②機床的導軌可能存在間隙,導致當機床在被驅動換向時出現運動的停頓;③可能由于滾珠絲杠預緊力過大帶來的過度應力而引起絲杠扭轉的影響。進一步信息參見反向間隙呈現不等值。

機床反向間隙呈現正值對加工精度產生的影響為:圓弧插補的刀具軌跡將出現一短平臺,即在加工零件上多出一個如圖3的平臺。

調整措施:①去除機床導軌的間隙,必要時更換已磨損的機床部件;②此外也可利用數控系統反向間隙補償參數設置對機床中存在的反向間隙進行補償。

(3)反向間隙指標呈現不等值

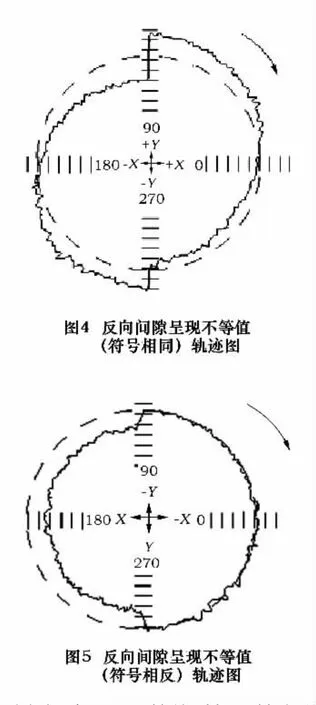

反向間隙呈現雙向不等值但符號相同的反向間隙軌跡形狀見圖4,在具備反向間隙補償功能的機床的某軸上雙向甚至出現相反符號的反向間隙,見圖5。在圖4、5中僅在 軸上顯示有不等值反向間隙。

出現反向間隙呈現不等值的可能原因:由于滾珠絲杠中過大扭曲而引起反向間隙的影響,它相對該軸滾珠絲杠驅動端的不同位置而引起不等值反向間隙類型的圖形。可以在具有反向間隙補償的機床上將該差異調整均化,使該軸出現相對臺階。該扭曲可能由于絲杠磨損、螺母損壞及導軌磨損,這種類型的反向間隙若出現在立軸運動測試中,多半是由平衡不好導致。

機床反向間隙呈現不等值對加工精度產生的影響為:在軸的不同部位,機床加工零件的誤差幅度不同。

調整措施:①去除施加給機床的所有反向間隙補償值,這將使機床的問題徹底暴露出來;②檢查該機床的滾珠絲杠或導軌的磨損跡象,必要時維修或更新這些部件;③如果在機床立軸上下運動的測試中出現不等值反向間隙圖,那么平衡部件就可能是問題所在,從而需調整機床平衡系統。

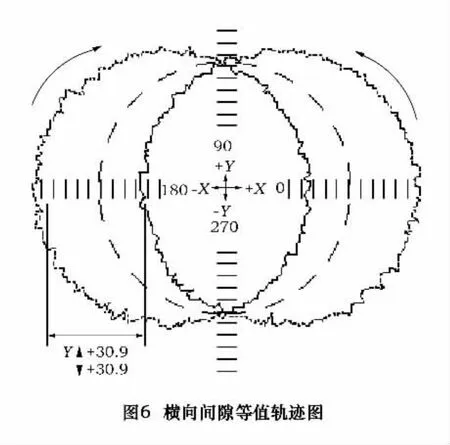

(4)橫向間隙指標呈現等值

橫向間隙呈現等值軌跡形狀見圖6,圖形具有對稱的桃/石頭形。橫向間隙不受機床進給率的影響,但是受方向的影響。如果同時將順時針和逆時針測試結果顯示出來,那么一個圖形將出現在另一圖形內。根據橫向間隙具有正值還是負值決定了哪一曲線出現在另一曲線之中。圖6所示在Y軸具有等值的正值橫向間隙從而導致順時針曲線出現在逆時針曲線之中。

出現橫向間隙(松動)呈現等值的可能原因:①橫向間隙的主要起因在于機床導軌中存在間隙或松動,它將在機床軸作換向運動時出現垂直于導軌方向的運動。它可與反向間隙作比較,反向間隙也是由于機器中的間隙引起,但它出現在與軸運動同一方向上。如球桿儀圓形測試中可見,反向間隙為徑向誤差,而橫向作用為切向誤差;②在某些情況下,當診斷軟件診斷出橫向間隙為機床誤差時,而它實際上卻可能是因為半徑變化或偏置變化引起的測試誤差。

機床出現橫向間隙(松動)呈現等值對加工精度產生的影響為:①機床將插補切削出不圓的孔;②機床在受橫向間隙影響的軸上一般表現出定位誤差。

調整措施:①檢查診斷出的橫向間隙誤差是由偏置變化還是由測試誤差引起。檢查半徑變化和偏置變化的情況是否對測試結果帶來影響,如果有影響則應重新進行測試來鑒別問題之所在;②如果診斷不是由于半徑變化和偏置變化而引起的測試誤差,那么就應調整或更新機床導軌以消除任何存在的間隙或松動。

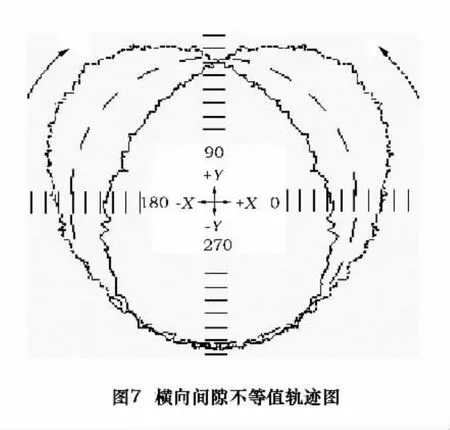

(5)橫向間隙指標呈現不等值

橫向間隙呈現不等值軌跡形狀見圖7,依照“橫向間隙指標呈現等值”相應處理。

(6)反向躍沖指標(略)

(7)伺服不匹配指標(略)

4 應用球桿儀進行數控機床精度檢測、精度調整實例

數控機床精度未調整前的各項精度指標、實際軌跡同指令軌跡形狀見圖8,圓度指標為36.7 m,影響圓度指標精度不高的主要原因是:Y軸和X軸分別出現了占整個誤差27%和24%的正值反向間隙誤差。由于誤差的主次原因在圖8中表明清楚,可運用本文前面介紹的調整措施,由主到次地進行調整從而得到圖9、10結果,調整后圓度指標提高到11 m,圖9中X 軸反向間隙已從 24.4、26.0 m 下降為 1.7、- 0.7 m,Y 軸反向間隙已從29.7、27.9 m 下降為0.2、0.3 m。從圖10可知反向間隙誤差已經微乎其微,按百分比排隊在圖10中已經排在最后顯示不出來了。數控機床精度調整后的各項精度指標、實際軌跡同指令軌跡見圖9。

顯然,經過初步調整,圖10的綜合精度指標比圖8的綜合精度指標大大提高,圓度值從36.7 m降為11.0 m,實際軌跡同指令軌跡更趨于重合。

5 結語

(1)運用先進的檢測手段進行數控機床精度檢測是提高數控機床精度的必要條件。

(2)數控機床的精度由數控系統精度和機械本體精度組成,數控機床的精度提高要通過伺服的控制優化和機械本體的調整協調完成。

(3)球桿儀可對二軸插補軌跡進行檢測,檢測結果反映了伺服、機械的總體精度。能夠對伺服精度、機械精度綜合進行檢測,且檢測結果的精度指標表述直觀、可按百分比排序定位誤差,定位準確,提出的調整措施具體,目前是比較理想的檢測手段。

(4)本文中分析的各精度指標進行了大量的數控機床精度檢測、調整驗證,為數控機床的精度提高調整操作提供了經實踐檢驗的可操作的指南。

[1]丁向陽,等.機械加工常見異常現象分析及解決方法.北京:機械工業出版社,2007.

[2]賈敏忠.機床幾何誤差和運動誤差及其誤差補償技術.機械設計與制造,2004(2).

[3]朱仕學.前饋控制對數控機床加工精度影響的研究.制造業自動化,2009(8).

作者:朱仕學,男,1954年生,副教授,數控專業帶頭人,研究方向為數控系統應用、數控機床維修,主要從事教學、科研工作,完成數控機床改造項目多項。

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

Application Research of CNC Precision Detection and Improvement

ZHU Shixue

(Shenzhen Polytechnic,Shenzhen 518055,CHN)

s:The author implement detection to machine interpolation trail of two axises,the result shows the total precision of servo and machine.It is providing the verifiable guide of raising precision to numerical control machine to analyzing and adjusting to precision indexs.

NC Machine;Machining Precision;Detection

TG659

* 深圳市南山區科技計劃項目(KJ02S0210900000155)

(編輯 李 靜) (

2010-03-25)

10742