砂輪架主軸支承與滑動軸承的裝配工藝探究

陳開君 范慶云

(①陜西工業職業技術學院,陜西咸陽 712000;②咸陽機床廠,陜西咸陽, 712000)

砂輪架主軸支承與滑動軸承的裝配工藝探究

陳開君①范慶云②

(①陜西工業職業技術學院,陜西咸陽 712000;②咸陽機床廠,陜西咸陽, 712000)

對磨床砂輪架主軸支承類型及應用進行論述,載荷不大、轉速不高的砂輪架,廣泛使用多油楔動壓滑動軸承,尤其是三片瓦式動壓滑動軸承支承;對于高速、中高載荷的磨床砂輪架主軸采用滾動軸承支承。并通過實例,對短三片瓦式滑動軸承的結構、工作原理、技術要求進行分析,制定了不同用途磨床砂輪架的滑動軸承裝配調整工藝及注意事項,為動壓滑動軸承的裝配調整提供了可行的工藝。

磨床砂輪架 主軸支承 短三片瓦 裝配工藝

磨床是利用磨具對工件表面進行磨削加工的機床。18世紀30年代,為了適應鐘表、自行車、縫紉機和槍械等零件淬硬后的加工,英國、德國和美國分別研制出使用天然磨料砂輪的磨床。1876年在巴黎博覽會展出的美國布朗-夏普公司制造的萬能磨床,是首次具有現代磨床基本特征的機械。1900年前后,人造磨料的發展和液壓傳動的應用對磨床的發展有很大的推動作用。隨著近代工業特別是汽車工業的發展,各種不同規格、不同用途的磨床相繼問世。

1 砂輪架主軸支承

根據磨床工作條件的不同其砂輪架主軸支承形式不同,有滑動軸承支承和滾動軸承支承兩類。在載荷不太大、轉速不太高的情況下,較適于采用三片、五片瓦動壓滑動軸承組合,其徑向間隙由調整螺釘調整,軸瓦的傾斜度可以隨軸頸位置不同而自動調整,以適應軸的彈性變形和傾斜等。但其極限轉速相對較低,對徑向間隙的變化非常敏感。主軸轉速高,中、高載荷的磨床,根據其加工的具體情況,宜使用滾動軸承組合比較合適。一般前軸承主要承擔徑向力,后軸承主要承受軸向力也可承受一定的徑向力。[1]

國內各磨床制造廠的砂輪架主軸系統,在傳統結構上大多采用滑動軸承,而較少使用滾動軸承,尤其是精密磨床。其主要原因是著眼于磨床的加工精度。但滑動軸承的制造加工及裝配工藝非常復雜,動壓滑動軸承不但鑄造質量難以掌握,而且機械加工難度較大、裝配工的技術水平要求高;靜壓軸承加工和裝配也很難,且對工作過程中液壓系統的穩定性要求高。因此,滑動軸承主軸結構在專業磨床廠廣泛使用,而對于專用磨床生產則較少使用,而是致力于滾動軸承結構的研究。

從國外的磨床砂輪架結構來看,高速、強力砂輪架較多地采用滾動軸承結構,其砂輪架的體積小、尺寸緊湊,整機結構也趨于合理。但滾動軸承結構存在如下主要缺陷:①高速時,旋轉精度的保持性差;②高速時疲勞、溫升、離心力影響較大;③噪聲較大;④潤滑問題突出;⑤抗振性差,阻尼比較小(ξ=0.02 ~0.04),參與承載的滾動體數目變化而引起振動,容易導致磨削振紋[2]。

砂輪架是用來帶動砂輪作高速旋轉并以它切削工件的磨床關鍵部件,主要由傳動部件與主軸部件組成。如某廠生產的M6020A、2M9120A、2M9120B等系列萬能工具磨床和 MM9825、MMX9825、MMX9850、MMS9825等系列精密卡規磨床,其砂輪架主軸的前后軸承均為短三片瓦組成的滑動軸承,它的特點是制造容易、裝配簡單、維修方便,更主要的是這種結構的砂輪架完全能滿足加工要求。其短三片瓦的每一塊后面都有一球頭支承螺釘,且軸瓦上的支承凹坑與中心有一約5°30′的夾角。這樣的結構由于是球頭支承,所以軸瓦可以在支承螺釘上自由擺動,在主軸高速旋轉時主軸和軸瓦之間能形成油楔,產生油膜壓力。主軸與軸承的間隙可通過調整球頭螺釘來調整,調整到技術要求后用拉緊式固定方法固定每一塊軸瓦的位置,以保證主軸與軸瓦的間隙在規定的精度范圍內不變動。主軸的軸向止推裝置在主軸的后端,向右的軸向力(磨削端面時)由主軸后軸肩與止推環承受。砂輪架主軸采用N2主軸油油侵式潤滑,以保證前后軸承均有足夠的潤滑油,容易建立油楔和油膜壓力,也就保證了主軸的高速旋轉精度和剛性。

2 短三片瓦式動壓滑動軸承的裝配

2.1 結構與工作原理

2.1.1 結構

如圖1所示是應用比較廣泛的多油楔動壓滑動軸承——短三片瓦調位軸承。如某機床廠生產的系列磨床,砂輪架主軸支承基本為三片瓦(材料:雙層金屬,巴氏合金耐磨層)式多油楔動壓滑動軸承。它由三片包角為60°的軸瓦1均勻布置在主軸軸頸上。軸瓦背面支承在球頭螺釘4上,使軸瓦在工作時可擺動。調節球面支承螺釘的位置,即可調整主軸與軸瓦內表面間的間隙。通過鎖緊螺釘6、空心螺釘5消除螺紋間隙,使球頭螺釘鎖緊,最后由封口螺釘7封口防塵。主軸軸向位置由主軸的軸肩和推力軸承保證。

2.1.2 工作原理

每塊軸瓦上的支承球面中心在圓周方向離中間有一定的偏距,當主軸旋轉時,在油液的作用下,三塊扇形軸瓦各自繞球面支承螺釘的球頭擺動到平衡位置,并形成3個楔形縫隙(圖1c)。于是在此隙縫處產生壓力油楔,使主軸浮在三塊軸瓦中間。當主軸受外界載荷而產生徑向偏移時,由于楔形縫隙變小,縫隙變小后油膜壓力升高,而在其相反方向,楔形縫隙變大,油膜壓力降低。因此有一個使主軸恢復到中心位置的趨勢,即保證了較高的油膜剛度。

2.2 裝配技術要求

2.2.1 主軸頸與軸承的配合精度

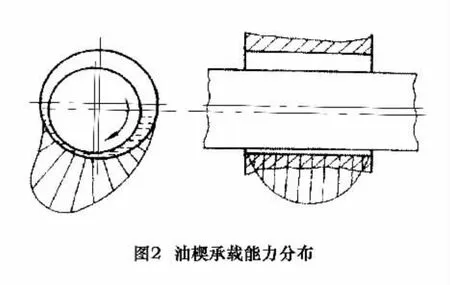

軸頸在軸承中轉動時,潤滑油在軸頸和軸承的楔形間隙中必須形成承壓油楔。油楔的承載能力是隨著油楔厚度減小而增加。動壓滑動軸承油膜承載能力的分布情況見圖2所示。因此,軸承和軸頸之間必須有正確的配合關系,使其在承載條件下能形成合乎液體摩擦的間隙。

一般機械軸承和軸頸的配合可偏松一點,常選取H8/f9和H8/e9為宜。若要求精度較高,按具體情況可選取H6/f6,H7/f7,H8/f8。對于要求特別精密的軸承,如分度頭的主軸軸頸和軸承的配合選取H6/g5。

砂輪主軸軸承要求比較精密,其軸頸與軸承的配合選取H7/g6。高速、重載的軸頸和軸承的配合間隙宜大一些,可選取H7/e8以及H7/d8,高溫下工作的軸頸和軸承的配合間隙要更大一些,常取H7/c8。

例如:某廠生產的 M6020A、2M9120A、2M9120B等萬能磨床砂輪架,主軸徑向跳動0.002~0.005 mm,MM9825、MMX9825、MMX9850、MMS9825 等系列精密卡規磨床主軸徑向跳動0.01~0.015 mm,徑向間隙為0.02 ~0.04 mm。

2.2.2 主軸的軸向竄動

磨床的性能不同,其砂輪架主軸的軸向竄動要求不同。如普通萬能工具磨床砂輪架的軸向間隙要求為0.02~0.04 mm(精度較低,鑄鐵止推環,工作端面無油槽,裝配時只需配磨不需刮研,直接裝配就能保證精度);而精密卡規磨床砂輪架的主軸軸向間隙應0~0.004 mm(精度較高,青銅止推環,工作端面布置有油槽,裝配時需配磨和刮研),因為卡規磨床工作時的長度精度要求高[3]。

2.2.3 接觸精度

早期裝配時,將配磨好的止推環直接安裝,試車時出現溫升超差。之后改成裝配時配刮止推環,保證接觸面積不少于全止推工作表面積的80%,且均勻。為防止推環在工作一定時間后,在熱態下出現油道變小現象,研點在徑向中間軟,這樣才能使軸承在熱狀態下達到接觸均勻的要求。

2.2.4 潤滑油

潤滑油供應必須充分。如果供油不足,油液不能形成集聚,就不能建立承載油膜。因此,裝配后油道不能堵塞,潤滑油的粘度要合適。

2.3 裝配與調整

需用工檢具:千分表、同心套、磁力表架、調瓦專用工具。裝配工藝如下:

(1)原先,在普通萬能工具磨床砂輪架裝配時,首先清潔殼體、主軸及軸瓦組件,裝軸瓦組件,并用同心套調整前后瓦片的同軸度(0.015~0.025 mm)和徑向跳動(0.002 ~0.005 mm),然后通過配磨止推環來保證主軸軸向間隙(0.02~0.04 mm)。但在裝配精密卡規磨床砂輪架時,沿用上邊的工藝,試車時出現了砂輪架溫升超差和抱軸現象。后改變裝配工藝,先裝配調整止推環(配刮),保證主軸的軸向間隙0~0.004 mm,然后用同心套裝配調整軸瓦,保證前后軸瓦的同軸度0.015 ~0.025 mm 和主軸軸向間隙 0.02 ~0.04 mm,以及徑向間隙0.01~0.015 mm。試車和售后跟蹤顯示,再也沒有出現砂輪架溫升超差和抱軸現象[3]。

由此可見,砂輪主軸的徑向跳動和軸向間隙要求不同,其裝配工藝不同,但應首先裝配并調整好精度要求高的軸承組合部分,后裝配調整精度要求低的軸承組合部分。如萬能工具磨床應先裝配調整軸瓦組合,保證主軸與軸瓦的配合間隙及徑向跳動精度,然后再裝配調整推力軸承,保證主軸的軸向間隙和軸向竄動精度,而對于精密卡規磨床則裝配工藝路線相反。

(2)先將6個球頭螺釘旋入螺孔并記住各自編號(因釘瓦單配)。球頭釘不能高出孔表面。

(3)將主軸放入體殼孔,再將6塊軸瓦按球頭螺釘的編號放入各自位置,但要注意主軸旋轉的方向應與軸瓦上的箭頭方向一致,不得搞錯。

(4)為了保證主軸裝好后與體殼孔的軸心線同軸度,需使用同心套,將2個同心套套在主軸上并裝進體殼的孔內,然后將6個球頭螺釘、6塊軸瓦輕輕貼上主軸頸。

(5)先將下面兩軸瓦分別用球頭螺釘固定好,同時也將球頭螺釘固定好,這時要求定心套轉動自如。

(6)抽出定心套,調整上軸瓦,再將主軸軸承的間隙調整到0.02~0.04 mm,將球頭螺釘和軸瓦都固定好。這時,再將定心套伸入砂輪架體殼孔內時可進出自如,轉動輕松就說明主軸的軸線和體殼孔的軸心線同軸符合技術要求。

(7)裝配調整好以后再用銅棒或木棒敲擊主軸,力量與裝卸砂輪時敲擊螺母的力量相同,向軸瓦的3個方向敲擊,并再次測量主軸軸瓦的間隙是否在0.02~0.04 mm之間。如超差,則應用上述方法重新調整,直至合格。

2.4 軸承裝配注意事項

(1)動壓滑動軸承的外圓支承要嚴密。單油楔動壓滑動軸承裝入主軸箱殼體主軸孔內,必須檢查其外壁與殼體接觸是否嚴密,要求沒有間隙。軸瓦的瓦背與軸承座的接觸面積一般達到50%以上后,才能進行軸承內表面刮研。短三片瓦調位軸承的瓦背面上的球形凹坑,與支承螺釘球形端頭經過配研,接觸面積應達到80%以上。并經過安裝調整,消除螺紋間隙,使軸瓦在有良好接觸剛度的前提下,能靈活地環繞球形支承自由擺動,在工作中實現自動調整。只有這樣,滑動軸承才能形成合適的楔形間隙,建立符合要求的承載油壓油楔。

(2)不允許因裝配調整而破壞軸承工作面已配研好的精度。例如,外錐圓筒軸承裝配時,應先收縮軸承內孔,再配研達到尺寸要求。不允許在配研瓦面后,又收縮軸承內孔;否則,會因軸承的不均勻變形喪失刮研精度,尤其是會增大圓度誤差而降低軸承的承載能力。

(3)前后軸承必須有良好的同軸度。前后軸承的同軸度不好,承壓油楔容易受到破壞,軸承運轉中就容易出現軸承損壞及抱軸現象。裝配中,從配刮開始起就要注意這個問題。對短三片瓦調位軸承應通過裝配工裝配,使主軸以主軸箱殼體止口處為基準放正,然后再以主軸軸頸為基準安裝已配研合適的瓦片,并調整間隙達到要求。

2.5 軸承間隙的調整方法[4]

(1)注意瓦片與配研球頭螺釘組合的標記,以免裝錯,注意瓦背箭頭方向與砂輪主軸的旋向相同。

(2)復查接觸面積。用涂色法復查瓦片與主軸軸徑、瓦片與球頭螺釘的接觸情況。要求他們的接觸面積達到80%以上,并且接觸點分布均勻。若達不到要求,應對軸瓦工作面進行配研。

(3)仔細清洗主軸、軸瓦及其球面螺釘等。

(4)按序裝入各軸瓦組合件。應注意主軸相對軸瓦的旋轉方向要正確。這樣才能使主軸頸與軸承的工作面之間形成楔形間隙,并且楔尖指向旋轉方向,實現進油口的間隙大于出油口的間隙,提高進出口的間隙比,增大油液在楔形間隙中的集聚趨勢,升高軸承的油膜壓力。在裝配并調整瓦片與軸頸的間隙時,應在主軸兩支承頸上套上同心套,調整間隙。為了正確地檢查出瓦片與軸頸的接觸精度,調整好軸承以后,用手旋轉主軸數圈,再將瓦片拆下,待檢查接觸面積及點數正確無誤時,才可重新裝配調整至要求。

(5)進行試運轉,檢查軸承的溫升情況。一般情況下,空運轉的時間不少于2 h,軸承溫升不超過室溫20℃為合適(普通磨床為25℃)。運轉時,還應檢查主軸的徑向圓跳動量和軸向竄動量。如果超差就要對軸承重新進行調整。在精度符合要求以后,必須再進行一次空運轉,以檢查軸承溫升情況。直到精度與溫升都符合要求為止。

[1]胡建輝,焦小明.磨床砂輪架設計與制造研究[J].機械設計與制造,2005(5):19 -20.

[2]張成興.砂輪架主軸系統滾動軸承結構的探索[J].精密制造與自動化,1995(2):28 -29.

[3]陳開君,范慶云.三片瓦式砂輪架主軸卡死現象的分析研究[J].精密制造與自動化,2004(4):17 -18.

[4]曹玉君,張振華.磨床砂輪架主軸與滑動軸承的裝配修理[J].制造技術與機床,2003(6):58 -60.

[5]機械設計手冊編委會.機械設計手冊·滾動軸承[M].北京:機械工業出版社,2007.

[6]黃濤勛.鉗工[M].北京:機械工業出版社,2006.

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

Assembly Process Exploration of Grinding Wheel Spindle Bearing and Sliding Bearing Frame

CHEN Kaijun①,FAN Qingyun②

( Shaanxi Polytechnic Institute,Xianyang 712000,CHN;②Machine Tool Factory in Xianyang,Xianyang 712000,CHN)

This paper introduces the grinding wheel spindle bearing frame type and application of exposition,low -load,low -speed wheel frame use multi-oil wedge hydrodynamic sliding bearings extensively,in particular the three-watt dynamic pressure type sliding bearing support.Roller bearing supporting frame is used for high-speed,medium and high load grinding wheel spindle.And through examples of the short 3-watt sliding bearing structure,working principle,technical requirements analysis,the different uses of grinding wheel frame to adjust the sliding bearing assembly processes and precautions are prepared for the viable process of the dynamic pressure sliding bearing assembly adjustment.

Grinding Wheel Frame;Spindle Bearing;Short 3 - Watts;Assembly Process

陳開君,男,1962年生,副教授,主要從事機械制造、金屬材料方面的研究,已發表論文10余篇。

(編輯 李 靜) (

2010-02-14)

10738