氨酚偽麻美芬片Ⅲ裂片原因及解決方法

李 莉凌 磊周分田

氨酚偽麻美芬片Ⅲ裂片原因及解決方法

李 莉1凌 磊1周分田2

目的 針對氨酚偽麻美芬片Ⅲ中試放大時壓片過程中裂片現象的分析,通過反復試驗篩選處方和工藝,摸索出解決該品種裂片問題的適合處方及其最佳工藝。方法 ①以片劑脆碎度、硬度為考察指標,用塑性變形能力較強的微晶纖維素替換處方中塑料變形能力較弱的淀粉,采用單因素考察法,篩選出合適的淀粉-微晶纖維素用量比例,使得在受壓時可降低該品種的脆性斷裂趨勢,增加該產品的塑性,使顆粒間接觸更加緊密。②以片劑脆碎度、硬度、溶出度為考察指標,篩選合適的黏合劑濃度,借助高濃度黏合劑產生的“固體橋”增加粒子間的結合力,使脆性較大的對乙酰氨基酚在黏合劑的作用下形成聚集顆粒狀態,在顆粒內部形成孔隙結構,改善顆粒脆性、破碎性。結果 按篩選出的處方與工藝,進行3批中試壓片,對樣品外觀、硬度、脆碎度、溶出度等指標進行考察,均符合預定質量標準。6個月加速穩定性檢驗各項指標均符合規定。結論 采用改進后的處方和工藝進行生產,能有效解決該品種從研發到中試放大過程中裂片的問題,有助于提高該產品質量的穩定性、可控性。

裂片;處方篩選;高濃度黏合劑

氨酚偽麻美芬片Ⅲ是由對乙酰氨基酚、鹽酸偽麻黃堿、氫溴酸右美沙芬等藥物加入輔料稀釋后經濕法制粒、干燥、總混、壓片等工序制備而成的西藥復方制劑[1],在車間進行該品種中試放大的過程中,偶爾出現幾次嚴重的裂片現象,經調查分析,發現主要原因是產品中的原料對乙酰氨基酚[2]屬于典型的壓制性不良的藥物,并在整個處方中的占52.42%(W/W),加之處方中采用淀粉為稀釋劑,導致此復方制劑的顆粒可壓性特別差,壓片過程中出現裂片。本文針對以上問題從處方輔料性質、用量、比例和濕法制粒工藝兩個方面加以改進,提高顆粒的可壓性,降低藥片脆性斷裂趨勢、增強塑性變形能力,從而達到解決裂片的目的。

1 資料與方法

1.1 資料

1.1.1 原、輔材料

對乙酰氨基酚、氫溴酸右美沙芬、微晶纖維素(湖州×××有限公司)、淀粉(山東×××有限公司),硬脂酸鎂等。

1.1.2 設備

LHS-400濕法混合制粒機(溫州×××集團),FG-120沸騰干燥機(溫州×××集團),C&C800旋轉式壓片機(北京×××公司),YD-20片劑硬度測試儀(天大天發),CJY-300B脆碎度測試儀(黃海藥械廠)。

1.2 方法

處方中的對乙酰氨基酚是屬于脆性破碎方式結合的材料,主要以3種典型的晶態存在:層片狀、塊狀、針狀[2],我們使用該原料晶態是針狀,而針狀是3種晶態中脆性斷裂趨勢最大的1種,有較大的彈性復原能力,塑性變形能力弱。針狀結晶的對乙酰氨基酚塑性流動能力較差,塑性變形能力也小,因此不能有效地吸收或釋放殘存在片劑中的內應力。當壓力解除后,這些內應力釋放,可使片劑內部出現一些弱的結合點,削弱了粒子間的結合力,出現裂片現象[2]。相對而言,塊狀晶態的塑性流動趨勢較大些,其吸收或釋放內應力的能力比其他兩種晶態有所增加由于該原料在整個處方中所占比例為52.24%(W/W),導致在壓片過程中受壓后的顆粒解除壓力后彈性復原的程度很高,較難壓制形成完好的壓實體,甚至片劑還沒有推出沖模時就出現裂片。

針對此品種裂片的原因,可通過添加塑性材料來達到降低顆粒的彈性復原的程度、增加塑性變形能力的目的。乳糖、維晶纖維素、預膠化淀粉都是塑性形變能力比較好的輔料,在流動性和親水性方面,維晶纖維素優于預膠化淀粉和乳糖。所以最終選用塑性變形能力較強的微晶纖維素替或部分替換換處方中塑料變形能力較弱的淀粉,進一步進行試驗。

2 結 果

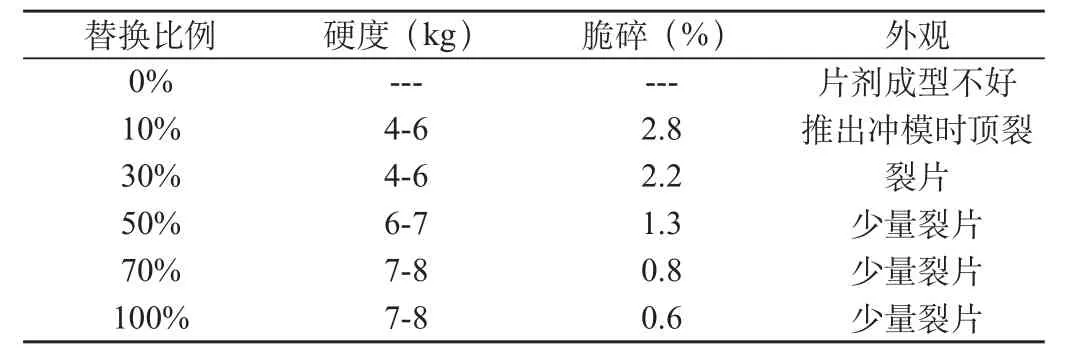

在不改變處方稀釋劑總量的情況下,按照微晶纖維素替換原處方中10%、30%、50%、70%、100%的淀粉進行平行小試,工藝過程為:經濕法造粒、整粒后將制得的濕顆粒進行干燥,控制干顆粒的含水量在3%~5%,加入0.5%的硬脂酸鎂混合后,用C&C800旋轉式壓片機進行壓片,壓片速度設置3.8萬片/h(最高速度90%),對壓片樣品的硬度、脆碎度、裂片等情況進行考察,結果見表1。

表1 不同用量的微晶纖維素壓片后測定參數

表1結果表明,隨著塑性材料微晶纖維素比例增加,片劑成型性能得到顯著改善,脆碎度逐漸降低,證明在受壓時,微晶纖維素可降低對乙酰氨基酚的脆性斷裂趨勢,增加顆粒的塑性,使各顆粒間接觸更加緊密,增加粒子間的機械嚙合力從而改善顆粒的壓制性;當壓力解除時,由于微晶纖維素的塑性變形能力,大大降低了因對乙酰氨基酚而引起顆粒的彈性復原程度,改善了壓片效果。但采用微晶纖維素完全替代淀粉后,仍有少量裂片,提示需要進一步改善工藝來解決裂片問題。

原工藝采用10%淀粉漿制粒,為在黏合劑用量不變的情況下進一步提高黏合效果,改善顆粒的可壓性,可以適當提高黏合劑濃度,通過使用高濃度的黏合劑產生的“固體橋”[4]增加粒子間的結合力。同時為保證和優化壓制成片劑的溶出度,對壓片的壓力和樣品溶出度進行監控。

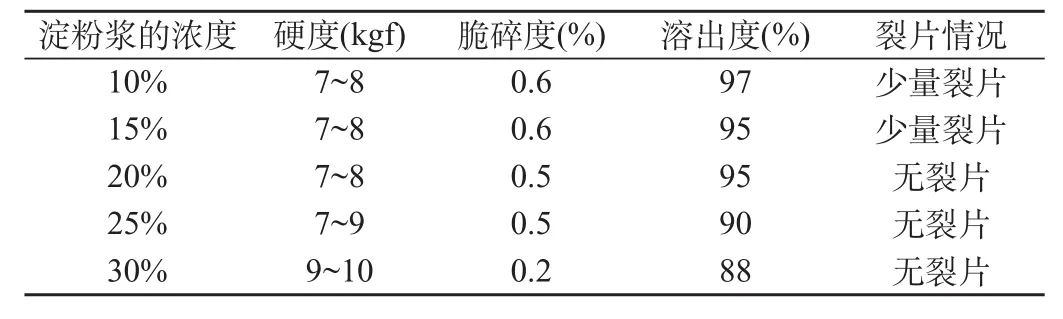

采用經過優化的處方,分別使用10%、15%、20%、25%、30%的淀粉漿作為黏合劑進行平行小試:工藝過程為:經過濕法造粒、整粒后,將制得的濕顆粒進行干燥,控制其中的含水量在3%~5%,并加入0.5%的硬脂酸鎂混合后,用C&C800旋轉式壓片機進行壓片(帶壓力測定裝置),壓片速度設置3.8萬片/h(最高速度90%)進行壓片,對樣品外觀、硬度、脆碎度、溶出度等指標進行考察,結果見表2。

表2 不同濃度淀粉漿對裂片參數的影響

表2結果表明,黏合劑濃度增加,裂片情況好轉,片劑硬度上升,當黏合劑濃度為20%時,各裂片情況有一個明顯的轉折。原因是當黏合劑的濃度較低時黏度較小,所制得的顆粒疏松,不能產生足夠硬度的顆粒,當受壓開始時顆粒已經破碎,當壓力增加后表現出對乙酰氨基酚原有的壓制特性,所以改善的程度不大。但黏合劑濃度>20%后,溶出特性已明顯下降,所以綜合考慮,確定最佳的黏合劑濃度為20%。

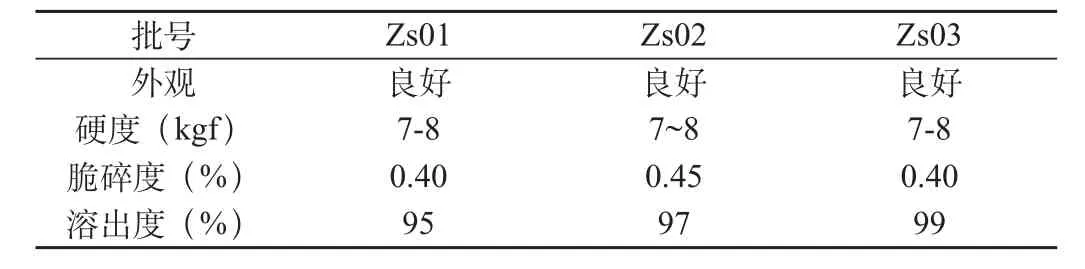

按照優化后的處方和工藝條件試生產的3個批次的氨酚偽麻美芬片Ⅲ。生產過程無裂片現象發生,片面光滑、硬度適宜、脆碎度、溶出度等質量指標均符合質量標準。具體結果見表3。

表3 氨酚偽麻美芬片Ⅲ的裂片現象以及脆碎度和溶出度

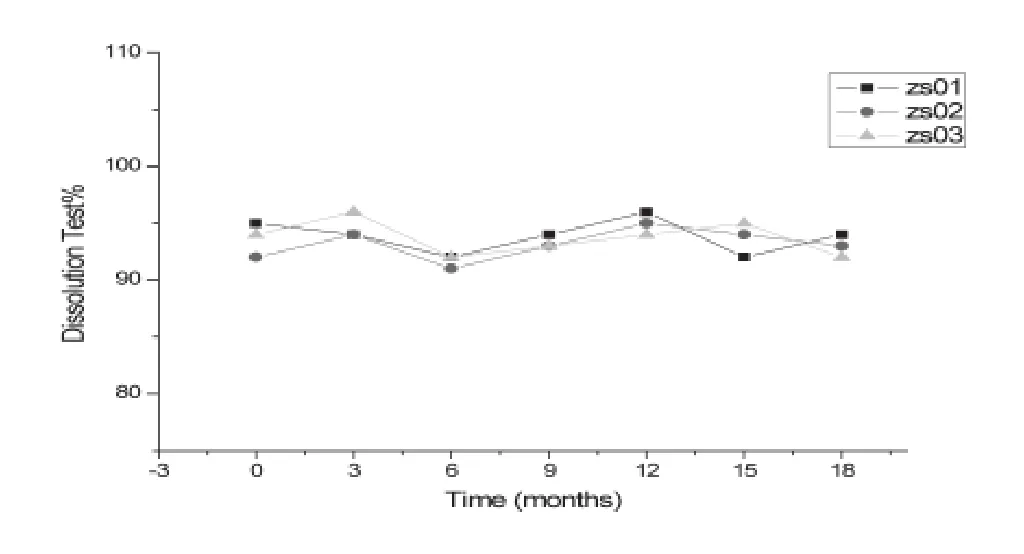

對中試3批產品鋁塑泡罩包裝,在(25±2)℃,相對濕度60%±10%條件下進行18個月長期穩定性考察,分別在0、3、6、9、12、15、18個月取樣,按照藥品標準項的檢驗,各項指標均符合規定,見圖1。

采用上述優化后的處方和工藝進行生產,能夠解決氨酚偽麻美芬片Ⅲ生產過程中出現嚴重裂片的問題,脆碎度、溶出度均符合要求。能使產品質量保持穩定。

4 討 論

圖1 18個月溶出度測試曲線

裂片是片劑生產中常見問題之一,特別是在制備一些壓制性不良的藥物的片劑時。為此,人們往往要通過增加黏合劑的用量或選擇黏度較高的黏合劑,但過多的黏合劑又可能會引起崩解不良,造成溶出度不合格。為解決這一難題,目前國外的研究者從不同的側面對裂片的機理進行了探討。一些研究者認為裂片與受壓材料的可壓性及受壓時的壓縮行為有關。也有人認為是由于片劑壓成后,在減壓過程中產生單軸向張力,如果是三軸向同時減壓則可避免裂片現象[6]。還有些學者考察了受壓材料的應力集中問題[3]。但由于影響裂片的因素較多,目前還沒有一種能全面反映裂片問題的結論。

[1] [英]R.C羅,[美]P.J.舍斯基,[英] P.J.韋勒.藥用輔料手冊[M].4版.北京:化學工業出版社,2005.

[2] 王洪光,張汝華,劉璐.對乙酰氨基酚片劑裂片的傾向性預測[J].中國醫藥工業雜志,2000,31(2):61-64.

[3] Hiesand E,Wells J,Peot C,et al. Physical processes of tabletting[J].J Pharm Sci,1977,66(4):510-519.

[4] Doelker E,Shotton E.The effect of some binding agents on the mechanical properties of granules and their com- pression characteristics[J].J Pharm Pharmacol,1977,29(4):193-198.

[5] 中華人民共和國藥典委員會.中華人民共和國藥典2005版[S].北京:化學工業出版社,2005.

[6] Carstensen J,Alcorn G,Hussain S,et al.Influence of solvents on the variety of crystalline forms of erythromycin[J].J Pharm Sci,1985,74(5):1239.

R282.71

B

1671-8194(2010)24-0046-03

1 四川省成都市林業中心醫院藥劑科(610041)

2 重慶藥友制藥有限責任公司(401121)