新型金剛石分齒燒結鋸片的半自動成型模具①

李鴻程

(晶日金剛石工業有限公司,河北 燕郊 065201)

新型金剛石分齒燒結鋸片的半自動成型模具①

李鴻程

(晶日金剛石工業有限公司,河北 燕郊 065201)

文章介紹了新型金剛石分齒燒結鋸片半自動成型模具的研發及應用,對金剛石工具制造行業在效率、成本上的影響作了說明,對未來燒結鋸片成型方式的發展趨勢進行了展望。

半自動成型機;成型模具;分齒燒結金剛石鋸片;模具壽命

Abstract:In the paper,it has introduced the development and applications of the new sem i-automated form ing mould for sintering diamond saw blade,the effect of the mould on the efficiency and cost of the diamond tool manufacture industry,and the form ing development trend of sintering diamond saw blade in the future.

Keywords:sem i-automated form ing machine;form ing mould;sintering diamond saw blade;mould life

1 前言

模具是制造業的重要工藝基礎,在金剛石制品的制造過程中除去電鍍、釬焊工藝外,幾乎所有的金剛石制品都必須使用模具才能完成,模具設計結構的合理性、精度的高低、直接影響金剛石工具的質量、效率和成本。所以可以說模具設計和制造水平的高低,在很大程度上制約著金剛石制品行業的發展水平。在目前,無論是在低端或者高端金剛石工具的制造上,每一個制造商都在效率、成本上想盡一切辦法來加以改進,方向是向自動化,節省人工的方面發展。隨著我國金剛石工具企業與國際上知名工具企業的交流以及合作的不斷進行,以及各種用于金剛石工具制造設備的引進,我們在制造金剛石工具的效率上得到快速的提高,同時成本得以降低。而新型金剛石分齒燒結鋸片的半自動成型模具的開發就是基于這種情況進行的。

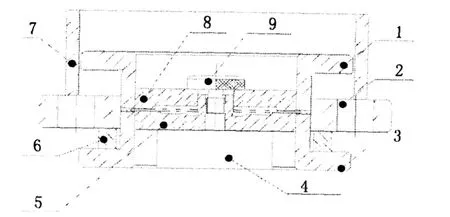

2 傳統金剛石燒結片的成型制造方法

我國傳統的金剛石燒結片的成型制造方法完全依賴手動模具,如圖1所示,這種模具的使用方法是在操作臺上將模具的外環、下壓頭、下模芯組裝到一起后倒入粉料,然后旋轉刮平。再搬運到四柱壓機上加壓、退模,再搬回操作臺上拆卸模具、取出壓坯。此種模具從開始生產金剛石燒結鋸片延用至今,仍然被廣泛使用,其優點在于模具的制造成本低廉、組裝方便。

但是其最大的缺點在于:

(1)效率低下、因頻繁組裝模具導致模具使用壽命低。

(2)操作人員多,在使用過程中需要三個人以上的配合才能完全發揮其效能。

(3)人均產量低,一般人均8小時的產量在350片到400片左右。

(4)勞動強度大、用工成本高,因為成型時人工來回搬運模具,勞動強度大,所以消耗的體力多,即使加班生產,產能的提高也非常有限。況且隨著用工成本的增加,過多的人員造成因模具落后而導致的人工成本的增加。

圖1 傳統金剛石燒結鋸片成型模具Fig.1 Form ing mould of traditional sintering diamond saw blade1-上壓頭 2-外環 3-下壓頭 4-墊塊 5-下模芯6-墊叉 7-退套 8-上模芯 9-壓緊螺栓

3 新的成型設備和模具的開發運用

隨著成型設備的改進,半自動成型機和全自動成型機的出現,新型的燒結片成型模具實現了設計上質的改變,成型工作不再是重體力,人員多的工作,模具成本也得到很好的控制。但是全自動成型設備因為造價高、可壓制的規格范圍窄而被絕大多數廠家放棄。而半自動成型機因造價相對便宜,壓制范圍寬受到極大的歡迎,目前發展趨勢相當的迅猛,相信兩年之內,國內中等規模的金剛石工具企業都會大批購進此種設備進行燒結鋸片的成型。

半自動成型壓機得以短時間內風靡整個金剛石工具行業的根本原因是因為一種可壓制分齒燒結鋸片模具的出現。分齒片在整個金剛石燒結鋸片中的比例大概在65%,但在國內和印度市場卻超過90%。

2004年,晶日金剛石工具有限公司與韓國曉成金剛石工具株式會社合資成立晶成金剛石工具有限公司,從韓國引進了半自動燒結片的成型壓機,實現了渦輪及連續邊燒結片的半自動成型,帶來成型效率的成倍增長和人工、模具成本的降低。但是因為沒有開發出分齒片的成型模具,分齒片的生產還是沿用傳統的模具,韓國曉成公司制作熱壓分齒片的方法甚至還是將連續邊用激光切割冷卻槽,成本非常高。2007年,隨著晶成公司與蘇州博格自動化機械公司聯合開發的同類壓機的成功,晶成公司開始開發用于半自動成型壓機上的分齒片成型模具并取得成功,從此開啟了燒結片成型工藝的又一次全面革新。目前此項技術已申請國家實用新型專利。

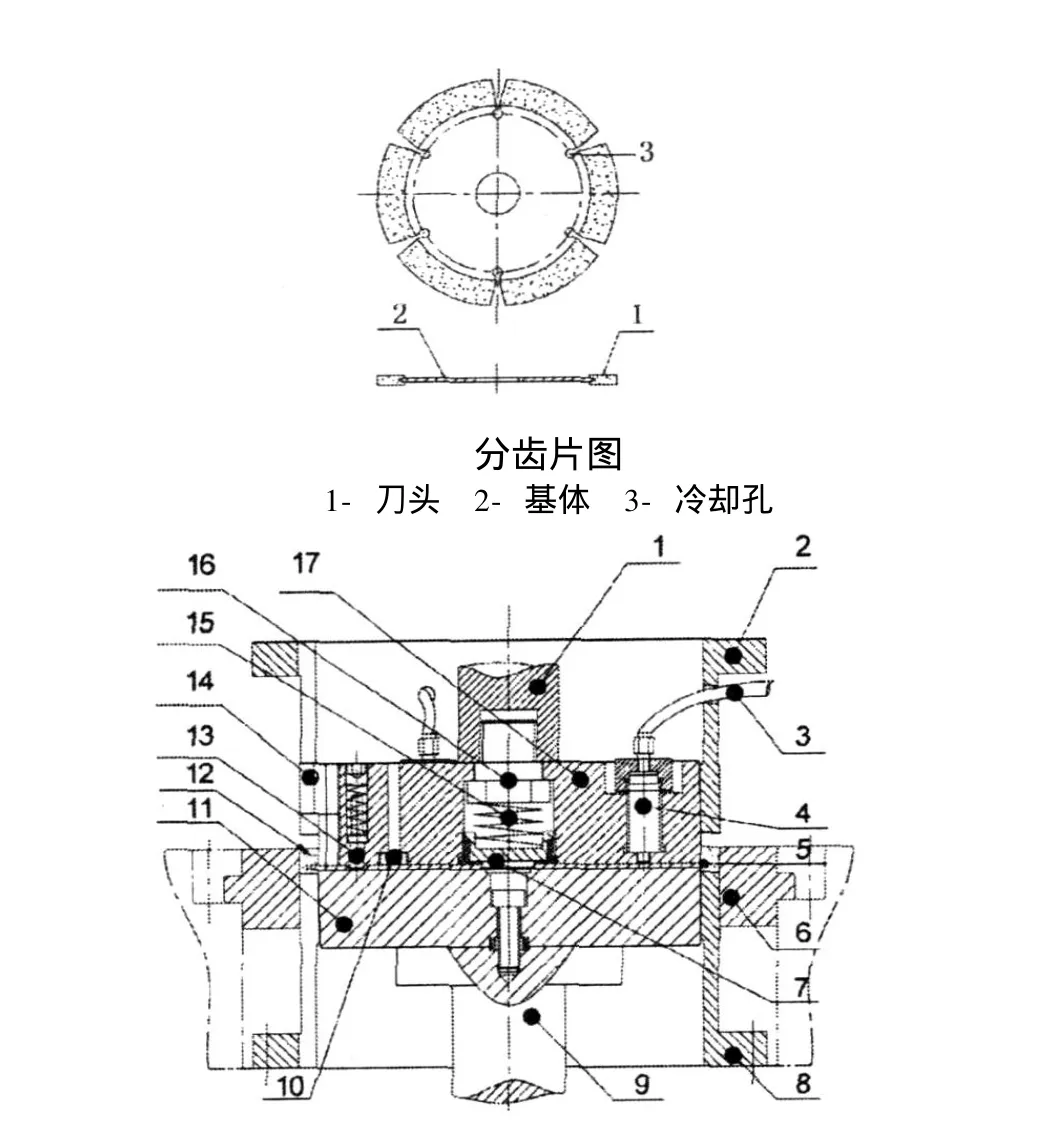

4 新型模具的結構和原理

因為冷壓模具的結構由以下幾個部分組成:定位件、導向零件;開、合模機構;卸料機構;送料機構等。所以設計者巧妙利用了分齒片基體形狀以及模具的上、下壓頭和外環形狀,實現了鋸片基體的定位、壓頭的導向和成型后的卸料。

4.1 技術方案:見圖2

(1)基體定位:在模具上內芯17上安裝基體固定銷13,與上內芯對基體進行定位的中軸7一起對基體進行定位并防止轉動,保證成型時基體與陰模6之間的配合。用磁鐵10將基體吸緊在上內芯17上。

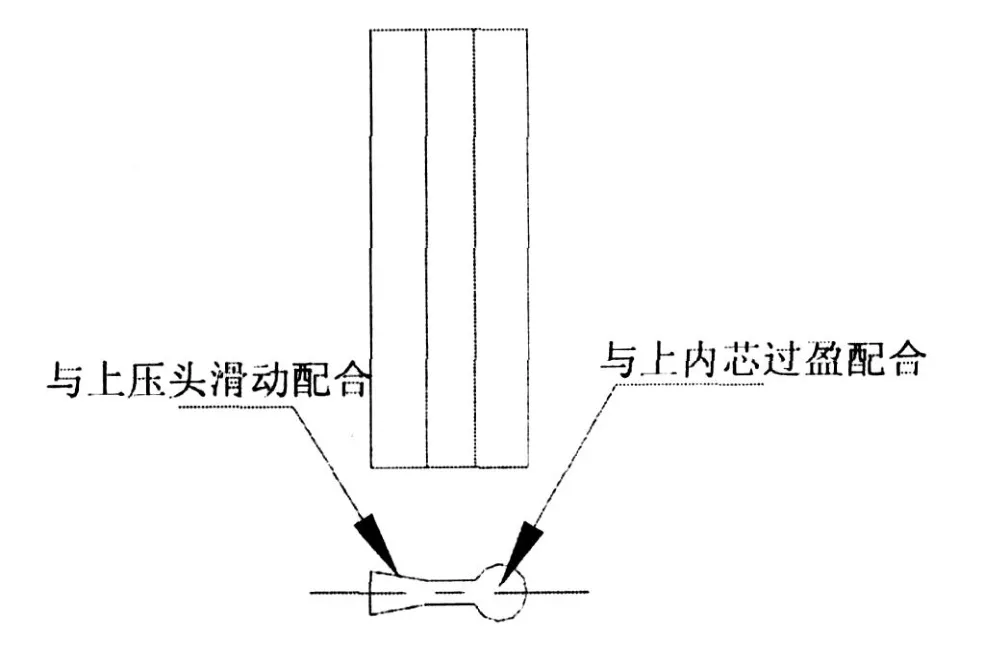

(2)內模芯定位:在上內芯外圓安裝與上壓頭2分齒槽相配合的導向鍵14,防止上內芯轉動。

(3)工件取出:在上內芯安裝2~4個微型氣缸4,通過手動換向閥頂出基體從而頂出工件。防止撬動取片造成壓坯損壞。

圖2說明

(1)工件安裝:中軸7穿入基體中孔,通過磁鐵10靠緊上內芯,用手旋轉基體,使基體定位銷13穿入基體冷卻孔后,基體得到固定。保證基體的冷卻水口與外套6配合。

(2)壓制:用刮板將粉料12刮平后只需按動壓制按鈕就可自動壓制成型。

(3)工件取下:當成型保壓后,上下壓頭自動回程并扳動手動換向閥,三個微型氣缸4克服磁力將工件從上內芯17上頂下。

圖2 新型模具總裝圖Fig.2 A ssembly draw ing of new mould1-上內芯復位油缸活塞 2-上壓頭 3-壓縮空氣管 4-氣缸5-基體 6-陰模 7-中軸 8-下壓頭 9-下內芯復位油缸活塞 10-磁鐵 11-下內芯 12-金屬粉料 13-基體固定銷 14-導向鍵 15-彈簧 16-上內芯固定螺栓 17-上內芯

其它說明:

(1)導向鍵14鑲在上內芯17中,與上壓頭的分齒縫滑動配合,保證上內芯17不在上壓頭2中轉動,從而保證了基體的冷卻水口與外套6配合。

(2)基體定位銷13由彈簧15壓緊。保證基體的快速安裝。

(3)主要部件材質:上下壓頭和外環采用Cr12M oV并真空熱處理,要求硬度為HRC60-62,保證使用壽命上下內模芯采用Gr15熱處理硬度HRC55-58。

圖2的各零件圖見圖3到圖7。

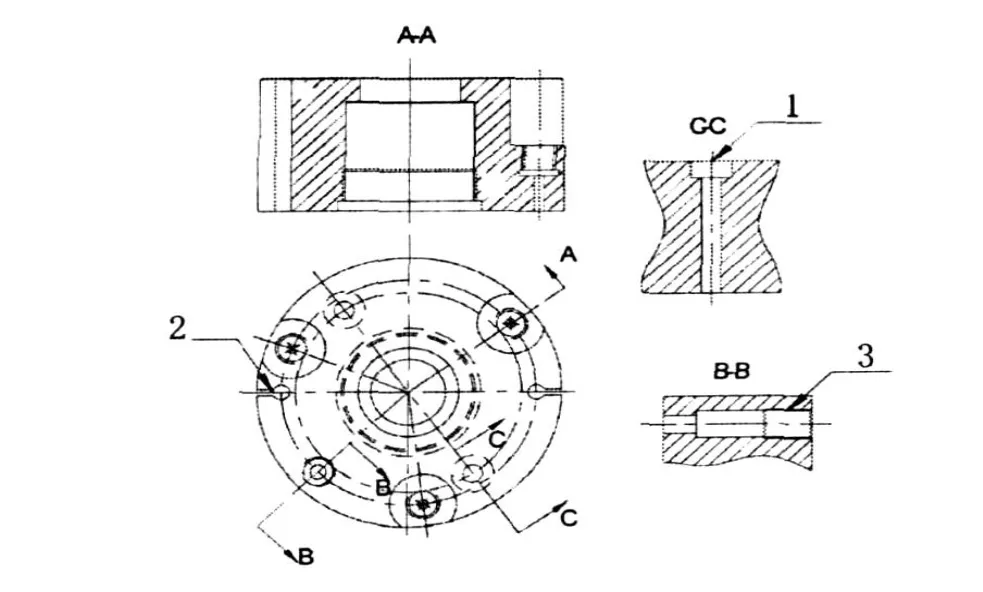

圖3 上壓頭零件圖Fig.3 Part draw ing of the upper pressure head1-上壓頭分齒縫 2-上壓頭安裝孔 3-3個用于壓縮空氣管路孔

圖4 上內芯零件圖Fig.4 Part draw ing of the upper inner core1-磁鐵安裝孔 2-導向鍵安裝孔 3-基體定位銷安裝孔

圖5 基體固定銷Fig.5 The pin for fixing substrate

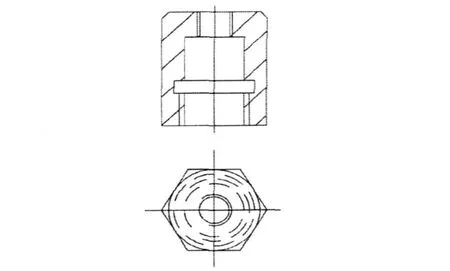

圖6 氣缸與氣管接頭連接螺帽Fig.6 The nut connecting cylinder and w indpipe

圖7 導向鍵Fig.7 Guidance key

5 新型模具的優點及效益分析

(1)成型效率高:傳統手動模具要3個人以上配合才能完全發揮其效能,熟練的員工3人每天8小時生產1150~1250片(Ф125以下),而新型設備和模具只需要一人,在8小時工作日內輕松生產1200~1300片。

(2)勞動強度大大降低:操作人員只需將基體安裝到上模芯上,將工作臺上的粉料用刮板刮入型腔內后按下壓制按鈕即可進行成型工作;壓制完成后由氣缸頂下成型后的鋸片即完成。原來操作工只能依賴男性員工,現在女性員工也可輕松勝任。目前經過改進,采用安裝于上壓頭內的液壓缸自動頂下,效率更高,但是對于超薄片和壓坯強度低的鋸片,刀頭容易破損。

(3)人工成本大幅度降低,原來分配到一片鋸片中的2~3個人的壓制人工費用降低到一個人的費用。

(4)模具成本降低:原來每片Ф125以下鋸片的成型模具成本在0.1元范圍內,甚至對外觀要求嚴格的企業因模具過早淘汰成本更高。而采用新型模具后經過中間修復壽命可達到35000~40000次。單片模具成本下降到0.04~0.05元。

綜合以上幾點,采用新型成型模具的某企業人工和模具成本對比見表1。

表1 新型成型模具與人工模具成本比較Table 1 Comparison of the cost between the new form ing mould and traditionalmould

6 設計模具的要點

除去公差配合上的要求與傳統模具相同以外,在設計模具上還需要注意如下的事項:

(1)因為基體的冷卻孔穿入定位銷,所以基體的冷卻孔中心距ФD公差要嚴格要求,防止因孔距不一致造成基體無法安裝。

(2)冷卻孔的孔徑Фd要每批基體保持一致,防止固定銷與冷卻孔配合過緊或過松導致的基體在壓制過程中與外環無法配合。

(3)冷卻孔槽寬H與外環的配合公差要注意不能過緊和過松,以免壓制成型時基體損壞和刀頭不美觀。

7 發展趨勢

(1)自動送料:目前已經在半自動成型壓機上采用了自動送料的機構,因為在刀頭上的金剛石分布不均勻現象還太嚴重,所以技術還有待改進,相信解決這一問題的時間不會太長。

(2)雙工位排列壓機:因自動化程度的提高,將兩臺壓機90度排列,可實現一人同時操作兩臺壓機。更能發揮設備和模具的潛能,大幅提高效率和降低成本,達到每人8小時生產Ф105~Ф125分齒片2500~2800片是完全有可能的。

(3)自動安裝基體和取出壓坯:目前正在研制,一旦開發成功,將完全取代現在的全自動成型機。做到無人看管。

New sem i-automated form ing mould for sintering diamond saw blade

L IHong-cheng

(J ing ri D iam ond Industrial Co.,L td.,Yanjiao,H ebei065201)

TQ 164

A

1673-1433(2010)02-0028-04

2010-03-10

李鴻程(1966-),男,高級工程師,主要從事金剛石工具方面的研發工作。