液Zn對Fe2Al5涂層侵蝕的相變過程研究*

孫文秀 閻殿然陳學廣 董艷春 李香芝

(河北工業大學材料科學與工程學院,天津300132)

(2009年9月25日收到;2009年10月12日收到修改稿)

液Zn對Fe2Al5涂層侵蝕的相變過程研究*

孫文秀 閻殿然?陳學廣 董艷春 李香芝

(河北工業大學材料科學與工程學院,天津300132)

(2009年9月25日收到;2009年10月12日收到修改稿)

本文對Fe2Al5涂層在液態Zn中的侵蝕相變過程進行了研究,實驗結果表明:在侵蝕初期,靠界面張力平衡的作用,先發生熱侵蝕,在試樣表面形成熱蝕溝,當熱蝕溝達到一定程度后,液Zn與Fe2Al5相由不浸潤變為浸潤;同時Zn原子擴散進入Fe2Al5相并形成Fe2Al5-Znx固溶體相(η相);隨著侵蝕時間的增加,發生在腐蝕界面上的液Zn對Fe2Al5涂層的侵蝕過程是恒溫相變過程,相變過程使Fe2Al5涂層發生定向熔化.相變的驅動力來自于相成分的改變所引起的各相自由能的變化及各相間的相平衡的重新建立.

液態鋅侵蝕,熱侵蝕,定向熔化,侵蝕相變

PACC:0507F,6470J,8130M,8160

1. 引言

有關文獻報道[1],Zn浴中含有質量百分比為0.1%—0.2%的Al,在鍍Zn層的底部形成Fe-Al金屬間化合物可以阻礙Zn原子的擴散,減緩液Zn對鋼基體的侵蝕.然而,在鍍層存在Fe-Al金屬間化合物的情況下,熔融Zn對基體的侵蝕過程并不十分清楚.對侵蝕產物Fe-Zn合金相的形成位置存在兩種不同的見解,一種認為是Al消耗模型[2,3],初始的Fe-Zn合金相是在Fe-Al合金/液Zn的界面上形成,即熔融的Zn侵蝕Fe-Al合金,最終在Fe-Al合金/液Zn的界面上形成Fe-Zn合金相;另一種見解為Zn擴散模型[4—6],這種見解認為,初始的Fe-Zn合金相是在Fe基體/Fe-Al合金的界面上形成,即Zn原子擴散穿過Fe-Al合金層后,在Fe基體/Fe-Al的相界面上形成Fe-Zn合金相.這兩種不同見解的本質涉及熔融Zn對Fe-Al合金的侵蝕的機理不同.

液態金屬對固態金屬侵蝕過程的研究,其核心是固/液界面上的相變及形貌變化.有關固/液界面形貌的研究,目前多集中在液態金屬的凝固過程,有關合金熔體快速凝固過程中組織形成的規律的研究一直是凝聚態物理和材料科學共同關注的課題之一[7—11],并采用相場法等模擬方法對凝固過程及其影響因素進行了系統研究,取得一些重要的成果[12,13].但液態金屬對固態金屬腐蝕過程與固態金屬的凝固(或熔化)存在著本質的區別.凝固過程是一個由高溫到低溫的相變過程,它完全遵循結晶的規律.而液態金屬對固態金屬的腐蝕是一個在高溫(恒溫)下腐蝕界面緩慢推進過程,原子的擴散主要是在固態金屬內進行,因此相場、溫度場、溶質場等對侵蝕過程的影響就變得十分復雜.因此,有關液態金屬對固態金屬腐蝕相變的文獻報道很少.

本文主要研究了液態Zn侵蝕Fe2Al5相變的過程,分析了侵蝕機理,研究發現,熔融金屬對異種固態金屬的侵蝕不同于一般的電化學及化學侵蝕,它是一種靠相變驅動力所發生的固相恒溫定向熔化過程.本文主要介紹了液態Zn侵蝕Fe2Al5相的相變過程.

2. 實驗方法

試樣的基體材料為Q235鋼(Fe-C質量百分比為0.14%—0.22%),經噴砂處理,使試樣表面的粗糙度Ra達到4.5,采用等離子噴涂的方法在試樣表面熱噴涂Al,再進行高溫擴散處理在基體表面制備Fe-Al金屬間化合物,噴涂Al層的厚度為0.60mm.擴散工藝為900℃加熱2 h.在滲Al過程中,為了防止Al被氧化,擴散處理是在中性氣氛中加熱及冷卻.將帶有Fe2Al5涂層的試樣放入液Zn中,液Zn的溫度選用常規的高溫鍍Zn溫度620℃.經不同時間侵蝕后,對取出的試樣利用掃描電子顯微鏡(SEM)及電子散射能譜(EDS)等對侵蝕過程進行觀察,并分析其相變過程.

3. 試驗結果及分析

3.1. 液Zn侵蝕Fe2Al5相的XRD分析

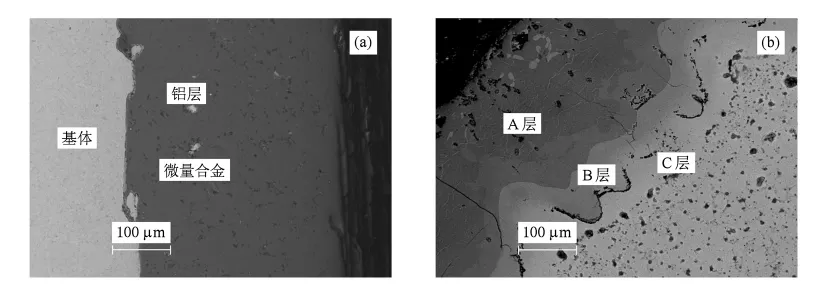

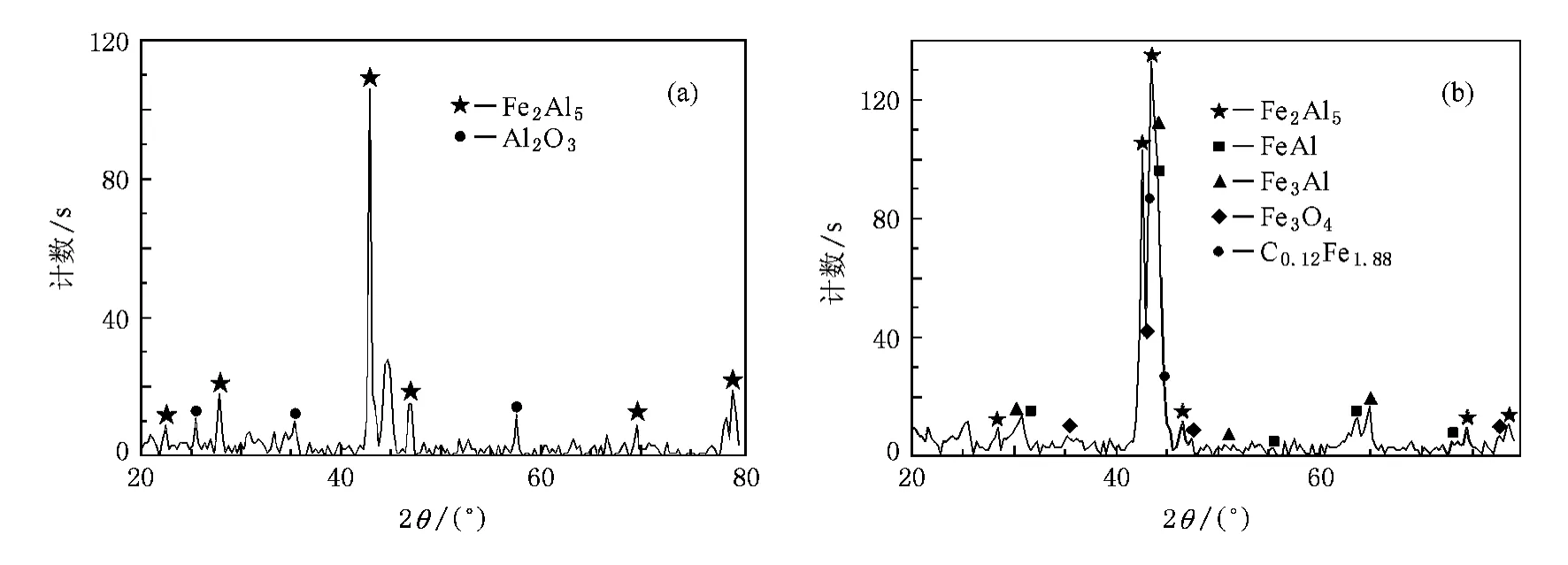

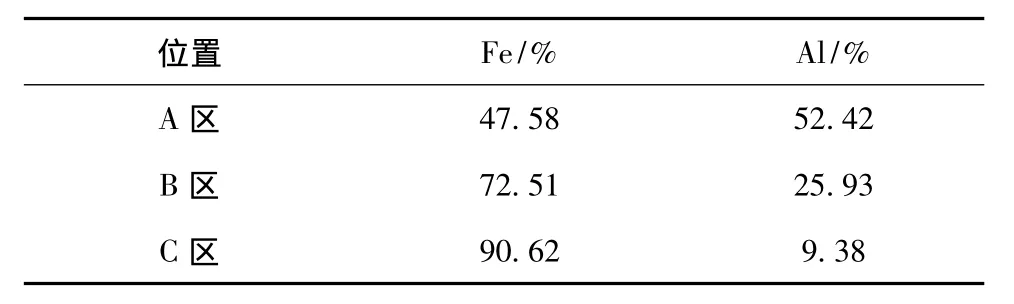

等離子噴涂Al涂層經900℃下加熱2 h擴散處理前后的組織形態變化如圖1所示,可以看出,處理前(圖1(a))噴Al層與基體間有明顯的分界線,二者的結合屬于機械結合.而經擴散處理后(圖1b),在基體的表面形成A,B,C三種不同滲層.對上述涂層進行X射線衍射(XRD)分析(如圖2).可以看出,滲層表面的主峰相為Fe2Al5,另有少量的Al2O3;滲層截面的主要構成相是Fe2Al5,FeAl, Fe3Al,還有少量Fe3O4及Fe1.88C0.12相.Al2O3及Fe3O4是由于Al及Fe的氧化所致,而Fe1.88C0.12可能是鋼內的Fe3C被還原所致.對不同滲層進行能譜分析,結果如表1所示,結果發現其中A,B,C區的Al質量百分比含量分別為52.42%,25.93%和9.38%.依據Fe-Al二元相圖[14],在平衡條件下Fe2Al5的Al質量百分比含量為52.7%—55.4%,FeAl2的Al質量百分比含量為49.0%,FeAl的Al質量百分比含量約為20%—30%,從而可以確定,圖1中的A層為Fe2Al5層,B層為FeAl,C層為溶有Al的α-Fe相.由圖1還可看出,A層的顏色較B層深,且每層內由表向里顏色逐漸變淺,這是Al元素的含量不同所致.依據Fe-Al相圖,在Fe2Al5及FeAl之間還應存在FeAl2相區,但在滲層中并不存在這一區域,這是因為FeAl2相為亞穩態,當它形成后便會發生分解

圖1 等離子噴涂A1試樣擴散處理后的SEM照片(a)擴散處理前,(b)900℃加熱2 h擴散處理后

圖2 Al涂層試樣擴散處理前后的XRD譜線(a)滲層表面,(b)滲層截面

3.2. 液Zn侵蝕Fe2Al5相的顯微觀察

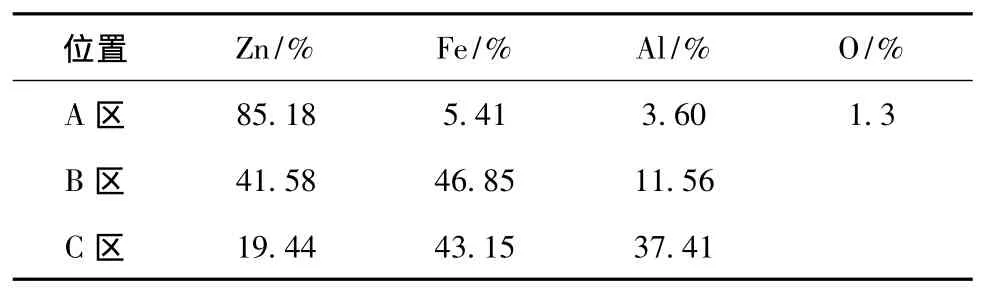

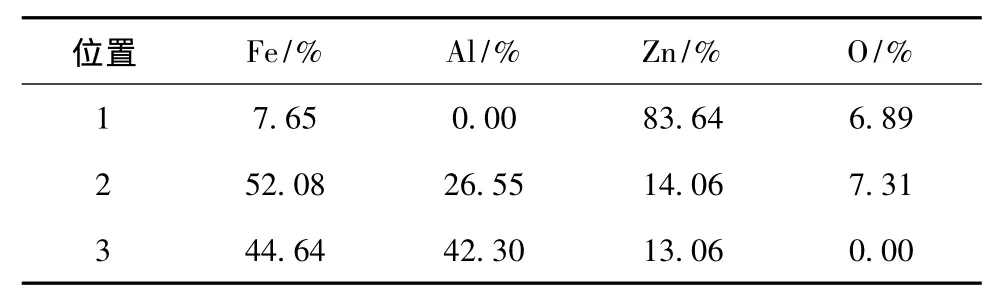

當表面有Fe2Al5層的試樣浸入,在侵蝕初期(約7 h),將試樣從液Zn內提出,表面不沾Zn,試樣與液Zn不潤濕.隨著浸入時間的延長,涂層與液Zn由不潤濕變得潤濕.圖3為液Zn對Fe2Al5層侵蝕初期表面的SEM照片.由圖3可以看出,在試樣表面沿著晶界形成一些熱蝕溝,不同部位熱蝕溝的寬度不同,在晶界的交會處熱侵蝕嚴重.這表明在侵蝕初期,液Zn對Fe2Al5層主要是熱侵蝕.圖3中不同區域的EDS分析結果如表2,可看出Zn的質量百分比含量在A,B,C處分別為85.18%,41.58%和19.44%.這表明,在侵蝕初期Zn原子沿著Fe2Al5層的晶界及表面向涂層內部擴散,沿晶界擴散的速度明顯高于晶內.

表1 圖1(b)A,B和C區EDS分析結果(質量百分比)

圖3 Fe2Al5層在液Zn內侵蝕初期的SEM照片

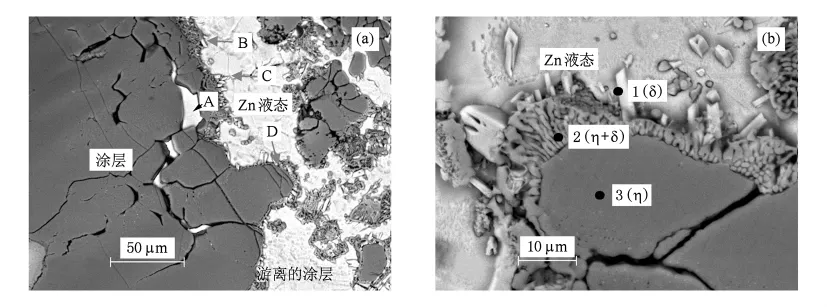

圖4為侵蝕后期試樣表面的SEM照片,由圖4(a)可看出,當晶界上的Zn含量達到一定程度后,在晶界上便形成富Zn的液相(A區),液相逐漸把Fe2Al5層瓦解并使其游離于鋅液之中.另外還發現,液Zn與Fe2Al5之間有四種不同的金相形態:一是液Zn與η相直接接觸(A形態);二是在液Zn與η相之間存在著兩相共晶組織(B形態),圖4(b)是B區的局部放大;三是在共晶區的前沿,有白色相沿垂直于截面的方向長入液體(C形態);四是白色相依附η相長入液體(D形態).對圖4(b)中長入液體內的相(1點),共晶區域(2點)及未被侵蝕的區域(3點)進行EDS分析,其結果如表3.結合Fe-Zn二元相圖[16.17],確定點1為δ相(FeZn7),由Fe-Zn-Al三元相圖[2.18],確定2點為(η+δ)的共晶組織(其中η為Fe2Al5-Znx).由此可見,在侵蝕初期,Fe2Al5首先形成η相,隨著侵蝕時間的延長,在η與液Zn之間形成以下四種侵蝕形貌,即η/L(液相)、η/共晶(η+δ)/L,η/共晶(η+δ)/δ+L及η/ δ+L,侵蝕區內的相(組織)界面的平移,使Fe2Al5相被侵蝕.

表2 圖3中A,B,C三區成分分析結果

表3 圖4(b)中所對應的成分

圖4 液Zn侵蝕Fe2Al5相的界面狀況(a)侵蝕的界面狀況,(b)界面的局部放大

4. 液Zn侵蝕Fe2Al5相變過程的分析

4.1. 熱侵蝕的分析

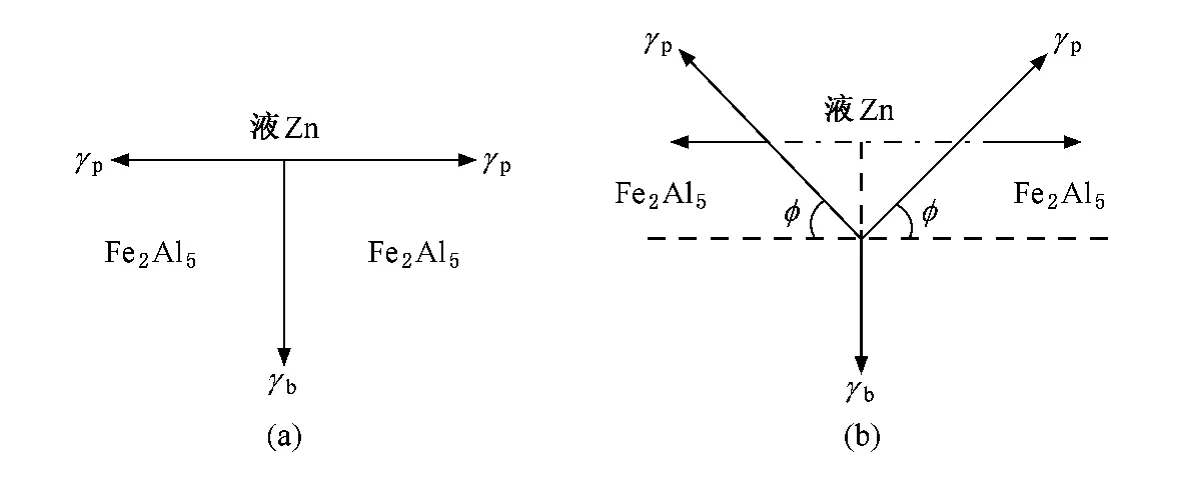

熱侵蝕是由界面能的平衡所引起,如圖5所示,為滿足液Zn/Fe2Al5界面張力與Fe2Al5晶界界面張力的平衡,Fe2Al5內垂直于表面的晶界處便優先被侵蝕,形成熱蝕溝.熱蝕溝所張開的角度為(180°-2),值的大小可近似的表示為為Fe2Al5的晶界能,γp為液Zn/Fe2Al5的相界張力[19].熱侵蝕并沒有相變發生,主要是由于界面張力平衡驅動的原子擴散所引起.

圖5 由界面張力平衡所引起的熱侵蝕示意圖(a)侵蝕前,(b)侵蝕后

4.2. 侵蝕相變的分析

液Zn對Fe2Al5涂層的腐蝕是一個高溫下的恒溫腐蝕過程,在這一過程中始終存在著原子的擴散,Zn,Fe等原子的擴散會引起液Zn/Fe2Al5界面上各相成分的變化,相成分的改變必然引起各相自由能的變化,這種變化破壞了原有各相間的相平衡,各相自由能的降低及新的相平衡的建立便是發生在腐蝕界面上的相變驅動力,也就是說,相變的驅動力來自于相成分的改變所引起的各相自由能的變化及各相間的相平衡的重新建立.在相變驅動力的作用下,發生在腐蝕界面上的相變過是程是按著Fe-Zn-Al三元合金在腐蝕溫度下的相平衡規律進行的.

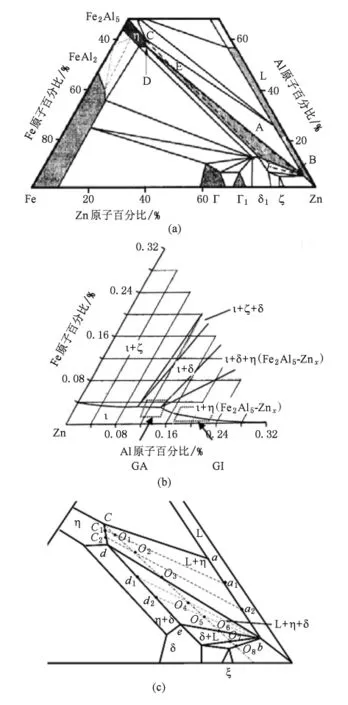

Fe2Al5相具有斜方點陣,Al原子占據c軸節點位置,但在c軸有30%的空位[20].表3的數據表明,當Zn原子沿著Fe2Al5層的晶界及表面向Fe2Al5層內擴散時,Zn原子溶入Fe2Al5內占據Al原子的空位,形成Fe2Al5-Znx固溶體(η相).參考Fe-Zn-Al相圖(圖6),η相在450℃是穩定相(η相區),其最大溶Zn質量百分比為可達14%—21%.當η相的溶Zn量達到其最大溶解度后,η相晶界上合金的成分點(O1)進入Fe-Zn-Al三元相圖的L+η兩相區(圖6(c)),此時在晶界上便形成富Zn的L相(如圖4(a)的A區).η與L相在界面上保持平衡的狀態,依據Fe-Al-Zn相圖,在L+η兩相區內,與η相呈平衡共存的L相含Fe較少,主要是Zn-Al合金,在η相的晶界上最初形成的液相,較其他區域的液Zn,Al含量相對較高,Zn的含量較低,對應相圖,L相的成分點相對遠離純Zn點,設為La1點.與La1呈平衡共存的η相的成分點為c1點,此時晶界上的合金呈現ηc1+La1兩相共存,這種情況對應于圖4(a))的A種狀態的界面.隨著侵蝕時間的延長,晶界上液Zn含量逐漸升高,液相的成分相應發生La1→La2,η相的成分由ηc1→ηc2,相界面上合金的成分由O1→O2-1.隨著界面上合金的成分點的變化O2-1→O2-2→O2-3…,依據杠桿定律,L相的相對含量逐漸增加,η相的量逐漸減少,從而發生η→L的侵蝕相變,η相被逐漸侵蝕,導致η相被L相瓦解(如圖4(a)).

當界面上L的成分點達到Lb時,η相的成分點相應變為ηd,界面上合金的成分點(O3)便進入η+ δ+L三相區,在固/液界面上有δ相形成,形成(η +δ)二元共晶,此時L與(η+δ)的界面上保持相平衡的狀態,這對應圖4(a)侵蝕界面的B形態.由表3的數據可看出共晶區域的Al的比例明顯低于η相,說明液Zn對η相的侵蝕過程中,η相的Al元素被消耗.隨著侵蝕的進行,侵蝕界面上Zn的含量進一步升高,界面上合金的成分點也發生O31→O32→O33…的變化,對應這種變化二元共晶(η+δ)的平均成分沿著de線變化.當(η+δ)共晶的平均成分達到e點時,(η+δ)/L界面上合金的成分點便進入δ+L兩相區,在(η+δ)共晶組織的前沿便有δ相長入L的金相形態,如圖4(a)中的C種形態.在δ+L兩相區,隨著侵蝕的進行,界面上合金的成分點沿著O6→O7變化,δ相對量逐漸減少,當界面上合金成分到達O7時,此時界面上是以L相為主,使固相發生了侵蝕.

圖6 Fe-Al-Zn三元(450℃)相圖(b)和(c)為(a)的局部放大

由此可見,在液Zn侵蝕η的過程中,侵蝕界面主要存在η/L,η/(η+δ)/L,η/(η+δ)/L+δ及η/δ+L及四種狀態,這是侵蝕過程不同階段的體現.η/L界面對應于侵蝕界面合金成分點位于相圖的η+L兩相區,侵蝕是靠L/η界面推向η相而實現.而η/(η+δ)/L界面對應于侵蝕界面上合金的成分位于η+δ+L三相區,這種情況是靠非相平衡界面η/(η+δ)向η相推進及相平衡界面(η+ δ)/L的保持,使L/(η+δ)界面推向(η+δ),而侵蝕η相.在這種界面上發生的相變為η→(η+δ)→L相.η/(η+δ)/L+δ界面是L相同時與(η+ δ)及δ接觸,此時固/液界面上的成分點處于η+δ +L三相區及δ+L兩相區的交界線上,此種侵蝕界面是靠非相平衡界面η/(η+δ)向η相推進及L/ (η+δ)和δ/L相平衡界面的保持來侵蝕η相.

概括前面的分析,在侵蝕界面上所發生的相變為:η→(η+δ),(η+δ)→L,δ→L.其中η→(η +δ)為非平衡性相變,(η+δ)→L,δ→L為平衡性相變.當然,界面的推進及相界面平衡的保持是受Zn,Al原子的擴散及液Zn流動性所控制.

5. 結論

熔融金屬對異種固態金屬的侵蝕不同于一般的電化學及化學侵蝕,它是一種靠相變驅動力所發生恒溫定向熔化的過程.液Zn對Fe2Al5相的侵蝕相變過程為:1)在侵蝕的初期,靠界面能驅動,首先發生熱侵蝕,在試樣的表面形成熱蝕溝.與此同時,Zn溶入Fe2Al5相而變成η相,并使液Zn與Fe2Al5間由不潤濕變為潤濕.2)液Zn在侵蝕η相的過程中,由于Zn,Al原子的擴散,使侵蝕界面上合金的成分連續變化,在侵蝕界面上形成η+L,η+δ+L,δ +L三種相平衡區,從而形成η/L,(η+δ)/L,δ/L三種相平衡界面及η/(η+δ),(η+δ)/δ兩種非相平衡界面.侵蝕過程是靠相平衡界面η/L,(η+ δ)/L,δ/L的保持,使相界面移向固體一方,從而導致η/(η+δ)非相平衡界面中的穩定組織(η+δ)移向非穩定組織η一方,最終導致η相被侵蝕.3)液Zn侵蝕η相,相當于在恒溫下所發生的定向溶解,在侵蝕界面上所發生的平衡性侵蝕相變有η→L,(η+δ)→L及δ→L,所發生的非平衡性侵蝕相變有η→(η+δ)及(η+δ)→δ.

[1]Kato T,Nunome K,Kaneko K,Saka H 2000 Acta Mater.48 2257

[2]Inagaki J,Sakurai Y,Nishimoto A 1993 Tetsu to Hagane 79 1273(in Japanese)

[3]Urednieck M,Kirkaldy J S 1973 Z.Metal.Kd.64 899

[4]Adachi Y,Arai M 1998 Mater.Sci.Enging.A 254 305

[5]Guttmmann M,Lepretre Y,Aubry A,Roch M J,Moreau T,Drillet P,Mataigne J M,Baudin H 1995 Proceeding of the 3rd International Conference on Zinc and Zinc Alloy Coated Steel Sheet(Galvatech’95)Warrendale 1995 P295

[6]Zhang J H,Liu Z S,Qin Y Z.1992 Acta Phys.Sin.41 1474 (in Chinese)(張建華、劉增山、秦永志1992物理學報41 1474)

[7]Wang C P,Liu X J,Ohnuma I,Kainuma R,Ishida K 2002 Science 297 990

[8]Liu X R,Cao C D,Wei B B 2003 Chin.Phys.12 1266

[9]Long W Y,Cai Q Z,C L L,Wei B K 2005 Acta Phy.Sin.54 256(in Chinese)[龍文元、蔡啟舟、陳立亮、魏伯康2005物理學報54 256]

[10]Yao W J,Wei B B,2003 Chin.Phys.12 1272

[11]Yao W J,Yang C,Han X J,Chen M,Wei B B,Guo Z Y 2003 Acta Phys.Sin.52 448(in Chinese)[姚文靜、楊春、韓秀君、陳民、魏丙潑、郭增元2003物理學報52 448]

[12]Liu Y,Wang F,Zhu C S,Wang Z P 2006 Acta Phys.Sin.55 780(in Chinese)[路陽、王帆、朱昌盛、王智平2006物理學報55 780]

[13]Li M E,Yang G C,Zhou Y H 2005 Acta Phys.Sin.54 454(in Chinese)[李梅娥、楊根倉、周堯和2005物理學報54 454]

[14]Shigeaki K,Takao Y 2002 Mater.Sci.Engng.A 338 44

[15]Wang D G,Shi Z Y,Zou L J 2003 Appl.Surf.Sci.214 304

[16]Feutelais Y,Legendre B,de Avillze R R 2002 J.Alloys Comp. 346 211

[17]Su X P,Tang N Y,Toguri J M 2001 J.Alloys Comp.325 129

[18]Chen Z W,Sharp R M,Gregory J T 1990 Mater.Sci.Technol. 12 1173

[19]Hu G X,Qian M G 1980 Metallography(Shanghai:Shanghai Scientific and Technical Publishers)p331—332(in Chinese)[胡庚祥、錢苗根1980金屬學(上海:上海科學技術出版社)第331—332頁]

[20]Liu B J 1995 Hot Dip Aluminizing for Steel and Iron(Beijing: metallurgical industry press)p145(in Chinese)[劉邦津1995鋼材的熱浸鍍鋁(北京:冶金工業出版社)第145頁]

PACC:0507F,6470J,8130M,8160

*Project supported by the Advanced Technology Research Program of Tianjin,China.

?Corresponding author.E-mail:yandianran@126.com

Erosion phase transition of Fe2Al5coating in molten zinc*

Sun Wen-Xiu Yan Dian-Ran?Chen Xue-GuangDong Yan-ChunLi Xiang-Zhi

(School of Material Science and Engineering,Hebei University and Technology,Tianjin300132,China)

(Received 25 September 2009;revised manuscript received 2 December 2009)

The mechanism of erosion phase transition of Fe2Al5coating in molten zinc was investigated.Experimental results indicated that etched grooves caused by interfacial tension equilibrium driving formed on sample surface.The Fe2Al5phase,on where zinc did not adhere at the early stage of erosion,was infiltrated by zinc and solid solution Fe2Al5-Znx(η phase)was formed due to zinc atoms diffusing into Fe2Al5phase.The erosion process of Fe2Al5in molten zinc is directed melt at the interface caused by phase transition to drive.There were three types of phase interface,η/L,η/(η+δ)/L and η/(η+δ)/δ+L,formed in corroded area.The solid(S)/liquid(L)interface was phase-equilibrium interface and the S/S interface like η/(η+δ)and(η+δ)/δ were non phase-equilibrium interfaces at erosion temperature.The demand of phase-equilibrium interfaces and phase transitions of non-equilibrium interfaces,η→(η+δ)and(η+δ)→δ,made the S/L interface move towards to solid phase and Fe2Al5phase was corroded by molten zinc.

molten zinc erosion,thermal etched,directed melt,corrosion phase transition

book=77,ebook=77

*天津市高技術研究計劃資助的課題.

?通訊聯系人.E-mail:yandianran@126.com