加氫裂化裝置銨鹽結晶問題技術分析和處理措施

張曉明

(中石化股份天津分公司,天津 300271)

加氫裂化裝置銨鹽結晶問題技術分析和處理措施

張曉明

(中石化股份天津分公司,天津 300271)

主要介紹加氫裂化裝置反應系統銨鹽結晶壓降增加、循氫量大幅度降低技術分析問題,采取措施及效果。

加氫裂化;銨鹽結晶;循氫量

1 裝置簡介

加氫裂化是中石化股份天津分公司的核心裝置之一,它同時承擔著提供乙烯裂解原料、芳烴重整原料、航空煤油、低硫柴油等生產任務。2005年該裝置大修進行了擴能改造,處理量由原設計80萬t/a增加到120萬t/a。自2005年6月28日開工~2006年11月,裝置多次出現反應系統壓降增加、循氫量大幅度降低的嚴重問題,致使該裝置不能高負荷生產。經過分析,確認造成這個問題的原因是鹽結晶堵塞工藝管道和設備。該裝置非計劃停工一天將會造成全公司整體效益損失數百萬元。為了避免非計劃停工損失,我們采取了注水溶解銨鹽、優化高低分操作、優化壓縮機運行、降低原料氮含量、提高循氫純度等措施,使裝置維持運行18個月。并于2006年11月機會停工檢修,進行重整氫增加脫氯罐、循環氫控制閥移除、循環氫系統清洗除氯化銨等方面技術改造,徹底解決了銨鹽堵塞的問題。

2 循環氫系統銨鹽結晶情況

2005年12月中旬天津加氫裂化裝置第一次出現循環氫量下降,兩反應爐F101、F102循氫量也隨之減少,造成R101、R102氫油比下降。裝置此時加工量僅為120 t/h,循氫總量193000 m3/h,F101循氫量68000 m3/h,F102循氫量36000 m3/h,K102轉速9300 r/min。

2006年4月10日第二次出現循環氫量下降,4月21日兩臺循氫加熱爐循環氫量變化明顯,循氫加熱爐循環氫量分別下降了8201 Nm3/h和4011 Nm3/h。另外,系統壓降和兩個反應器壓降也開始升高,循氫機出口至換熱器E101出口的壓降達到了1.20 MPa,比第一次出現循環氫流量低現象時壓差(0.76MPa)有大幅度增加。

2006年5月底第三次出現循環氫量下降,加氫裂化兩反應爐循環氫量開始下降,反飛動閥開度50%,進料量由原來的120 t/h降低到105 t/h,兩反應爐循環氫量分別為120000 Nm3/h和52000 Nm3/h,但是系統壓降仍高達2.7 MPa,這說明循氫系統存在堵塞情況。從8月6日循環氫壓縮機振動非常大,浮環已經受損,需要每4 h加油一次。檢測數據表明,壓縮機波動的主要頻率為機組的一倍頻,該現象是由于壓縮機轉子動不平衡量增加。經過分析排除了轉子有裂紋缺陷、原始不平衡、葉輪松動等因素,懷疑葉輪上可能有粘連物,導致不平衡產生。

3 原因分析

2005年12月中旬天津加氫裂化裝置第一次出現循環氫量下降,通過逐點對K102出口后路管線及設備進行測壓,循氫機出口至反應加熱爐的壓降并沒有出現異常情況,基本可以排除由于循氫機K102出口循環氫系統管路發生堵塞,造成循氫量下降。

檢查發現,由于循氫機K102出口管道不暢,使系統循氫量下降。大修時拆開TIC3302B閥時曾從閥體內清出大量銨鹽,因此懷疑該閥門銨鹽結晶堵塞導致循氫量下降。

2006年4月10日第二次出現循環氫量下降,通過系統排查,發現調節(全開和全關)E104、E101副線控制閥TIC3302A,循環氫流量沒有變化,因此判斷此段管線發生堵塞造成循環氫量下降。

2006年5月底第三次出現循環氫量下降。

循環氫壓縮機的震動大,是因為葉輪上形成了銨鹽結晶導致不平衡。本次大修,循氫壓縮機改用混合新氫(制氫的純氫與重整氫混合)作為密封氫,由于重整氫中還有少量的氯離子,進入壓縮機組密封槽道時,與循環氫中含有的氨發生化學反應,生成氯化銨鹽結晶。

4 采取的應急措施及效果

4.1 2005年12月中旬第一次出現循環氫量下降,采取的措施:更改注水位置,將高壓注水由高壓空冷前改至高換E-105前、后,高換E105前、后沖洗銨鹽。

效果:更改注水后,循環氫量上升了4000Nm3/h,效果比較明顯。2006年2月6日加氫裂化裝置處理量為122 t/h,循環氫壓縮機轉速7900 r/min,高壓空冷冷后溫度60℃,循氫量200000 Nm3/h,系統壓降為1.75 MPa,裝置運行比較平穩。

4.2 2006年4月10日第二次出現循環氫量下降,采取第一次出現循環氫量下降時應用過的措施——更改注水位置,注水點由高壓空冷前分別改至E-105前、后,但幾乎沒有什么效果。因此又采取了另外3項措施:

(1)加大注水量,根據以往的經驗表明,循環氫系統壓降增大,循環氫量降低都是由于銨鹽結晶引起的,所以車間加大了高壓注水的水量,注水量由以前的14 t/h增加到16 t/h(滿量程)。

(2)提高循氫機轉速8300 r/min和8500 r/min,F101、F102的循環氫流量均有所增加,但系統壓降也隨之增大。

(3)處理E104、E101副線控制閥TIC3302A,對該處管線用電伴熱加熱,第一天加熱溫度為200℃,第二天增加到300℃,情況無明顯改善。

效果:5月4日通過TIC3208A溫度判斷,該閥通過量已逐漸增大,3天以后該閥門完全疏通,循氫量開始好轉。5月11日,循環氫壓縮機轉速降至8200 r/min的情況下,反飛動閥開度為零,兩循氫加熱爐總量接近150000 Nm3/h,系統壓降在1.90 MPa以下。加氫裂化裝置循環氫系統趨于穩定。

4.3 2006年5月底第三次出現循環氫量下降,除了采取第一、二次出現循環氫量下降時應用過的4項措施外(效果都不很明顯),又采取3項新的措施:

(1)降循環氫冷后溫度由55℃降至49℃以下提高循氫純度。

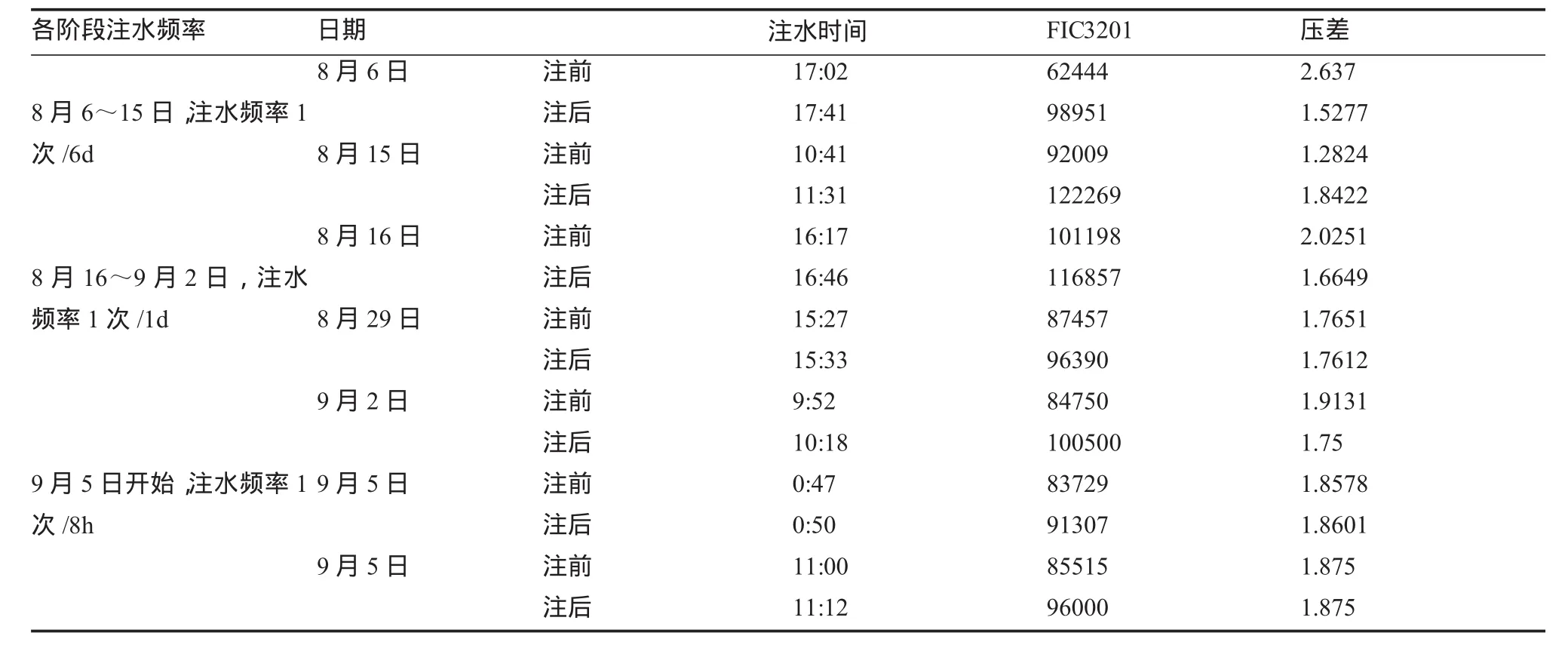

(2)2006年8月6日~9月5日加氫裂化裝置循氫系統TV3302B控制閥排凝處少量注水,沖洗溶解控制閥堵塞的銨鹽,維持裝置生產。

(3)優化高分溫度等操作條件。

(4)優化加氫裂環原料,降低原料的氮含量。

效果:加氫裂化裝置循氫系統TV3302B控制閥采用間斷注水溶解,效果良好,但存在著設備腐蝕的安全隱患。特別是初期每3~6天注水一次1~2 L,增加循環氫流量效果非常明顯;隨著時間的推移,注水效果越來越差,9月增加到每天2~3次,每次注水1~1.5 L。采用上述措施,維持裝置生產到11月上旬,其間裝置低處理量運行(見表1)。

表1 溫控閥TV3302B注水情況

5 最終整改措施

加氫裂化循環氫系統溫控閥TV3302B前后管線以及換熱器銨鹽堵塞已經比較嚴重,在TV3302B控制閥處注水處理堵塞問題,只是應急手段,對裝置安全有可能帶來較大的隱患,且注水時間間隔越來越短、作用越來越小,為了徹底解決加氫裂化裝置循氫管線堵塞問題,天津公司采取了以下整改措施:

(1)盡早擇機停工徹底處理銨鹽堵塞的問題。2006年11月21日天津加氫裂化裝置停工,清洗系統內的銨鹽,并對一反催化劑進行撇頭,總停工時間15天。循環氫系統換熱器殼程清洗除氯化銨430 kg,換熱器管程清洗除氯化銨120 kg。對循氫壓縮機解體檢查發現,密封氫隔板處存在大量的銨鹽結晶,化驗分析為氯化銨。

(2)從源頭著手解決銨鹽結晶問題,增設化工粗氫堿洗脫氯措施。重整氫出裝置前增加2臺脫氯罐,與原有的2臺脫氯罐串聯使用,進一步降低重整氫中氯離子含量。化工氫氣質量對比,脫氯罐后氯離子含量小于5×10-5%。

(3)為增大循環氫的流通面積,減輕銨鹽在控制閥處的積存,根據實際操作情況,目前和以后脫丁烷塔進料熱量較充足,可以取消TV3302B控制閥。在裝置停工處理時該項整改已經完成。

(4)對循環氫系統長期注水對設備腐蝕的危害進行細致的風險評估,對循環氫系統注水涉及的管線段進行了全面檢查,并檢查各排凝點的積液及腐蝕情況,尚未發現腐蝕加劇安全隱患問題。

6 結論

天津加氫裂化裝置多次出現循環氫量下降,累計持續時間超過9個月,主要是氯化銨鹽的結晶造成的。

銨鹽結晶形成后,用管道外部加熱方法處理,基本沒有效果。

用高壓注水方式處理銨鹽結晶,疏通堵塞效果明顯,但無法從根本上解決問題,隨時間增長銨鹽在注水點后部流程中的堆積將越來越嚴重。

重整氫中氯含量,用檢直管法測定即使小于5×10-5%,但仍然在一定的條件下,對加氫裂化裝置造成影響,要重視重整氫氯離子含量的控制,需增設必要的脫氯措施。

book=2010,ebook=46

10.3969/j.issn.1008-1267.2010.01.012

TE624.4+32

B

1008-1267(2010)01-0031-03

2009-08-17

張曉明(1968-)男,高級工程師,長期從事石油化工技術管理工作。