冷軋微碳鋼工藝參數對深沖性能的影響

陳 瑾 劉戰英

(河北理工大學)

冷軋微碳鋼工藝參數對深沖性能的影響

陳 瑾 劉戰英

(河北理工大學)

通過軋制試驗和性能檢測,得到了冷軋微碳鋼軋制工藝參數和退火溫度對深沖性能的影響關系。通過 X射線衍射儀測定了軋制織構,并且進行了ODF定量分析,使檢測的塑性應變比 r值 與織構分析一致,為制定冷軋微碳鋼的軋制和退火工藝參數提供了依據。

微碳鋼 深沖性能 塑性應變比織構

微碳深沖鋼是目前使用的比較典型、經濟實用的深沖用鋼,它是在傳統的低碳鋁鎮靜深沖鋼基礎上通過進一步降碳和純凈鋼質發展而來的。這類鋼通常的化學成分為低碳、低硫,碳和硫的質量分數可分別小于0.04%和0.015%,廣泛用于汽車制造中的沖壓件[1]。目前,對超低碳 IF鋼的研究比較多而對微碳鋼的研究則較少。筆者針對某鋼鐵公司生產的微碳鋼,研究了冷軋工藝參數與退火制度對深沖性能的影響。以熱軋后的帶鋼為實驗材料,進行冷軋及退火工藝試驗。通過不同的冷軋壓下率和退火溫度,對性能進行檢測和織構分析,得到了冷軋微碳鋼軋制工藝參數和退火溫度對深沖性能的影響關系。這對微碳鋼用于沖壓件制做具有重要的意義。

1 實驗材料及實驗方法

1.1 實驗材料

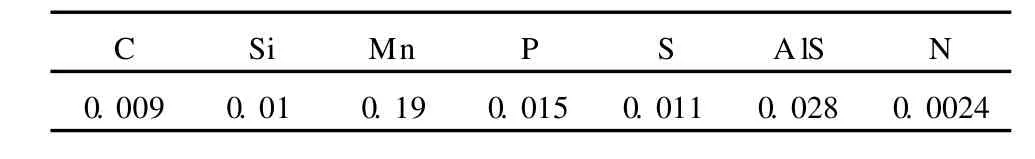

冷軋試驗所用的原料為熱軋帶鋼,其化學成分見表1。

表1 微碳鋼的化學成分 w/%

熱軋帶鋼采用厚度為 85mm的連鑄薄板坯,經過2架粗軋機和5架精軋機的連續軋制,軋制成厚度3.6 mm的帶鋼。開軋溫度為1100℃,在粗軋和精軋之間通過水冷裝置冷卻軋件,使入精軋溫度在860℃左右,實現鐵素體區軋制,終軋溫度為800℃。由熱軋帶鋼上取樣,試樣寬180mm、長230mm,做為冷軋試驗的原料。

1.2 實驗方法

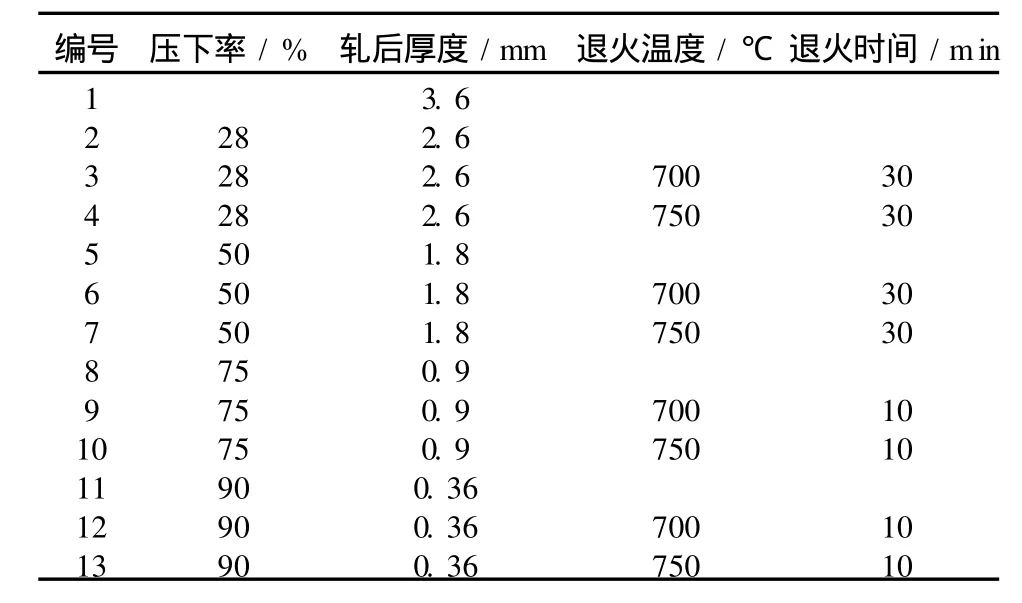

實驗在實驗室的二輥冷軋機上進行,軋輥直徑為170mm,軋制速度為0.39 m/s,在軋制試驗過程采用潤滑軋制,潤滑劑采用國產奎克潤滑油。冷軋試驗的軋制規程和退火制度見表2。

表2 冷軋試驗的軋制規程和退火制度

軋制試驗過程由于軋件受咬入條件的限制,在50%的壓下率軋制3道次、在 75%的壓下率軋制4道次、在90%的壓下率軋制5道次。

軋后按照國家標準制作拉伸試樣,試樣分別由軋制試樣上用線切割機切割得到。試樣分別按照與軋制方向成0°、45°和90°切割取得,尺寸為12mm ×250mm。退火用的退火爐型號為 SX2-4-10,為防止氧化,采用氫氣氣體保護退火。

2 實驗結果與分析

2.1 性能檢測

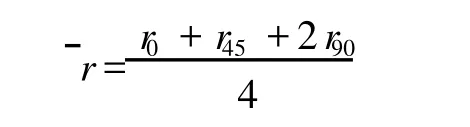

對試樣進行拉伸檢測。拉伸在 SCHENCK-10KN型伺服拉伸實驗機上進行。當拉伸延伸率達10%時停止拉伸,取標距里的三個不同的寬度,求得平均值。按照國家標準求 r0、r45、r90值。在對于不同方向上的試樣用下式計算加權平均值

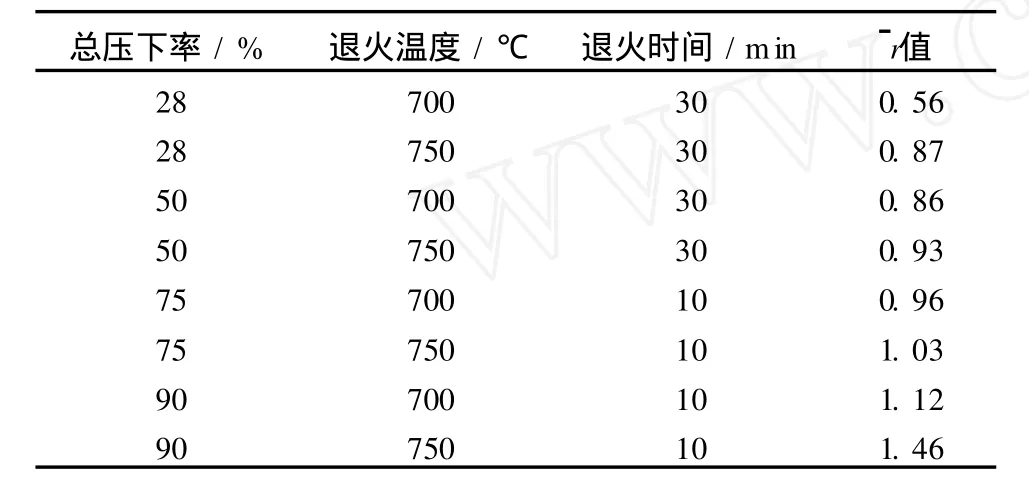

總壓下率/% 退火溫度/℃ 退火時間/m in r 值28 700 30 0.5628 750 30 0.8750 700 30 0.8650 750 30 0.93 75 700 10 0.96 75 750 10 1.0390 700 10 1.1290 750 10 1.46

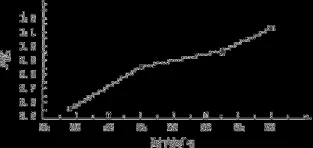

圖1 700℃退火隨壓下率的變化趨勢

圖2 750℃退火隨壓下率的變化趨勢

在退火過程發生回復、初次再結晶和晶粒長大,同時對深沖性能至關重要的γ纖維織構也是在此階段形成。根據定向形核和定向生長理論,隨著退火溫度的提高,再結晶的驅動力增加,會使得{111}取向晶粒在再結晶過程中的形核和長大的幾率增加,所以退火溫度提高值 也提高[2]。

2.2 金相組織

在熱軋、冷軋及退火的材料上截取20mm×20mm的試樣,圖3為不同壓下率和退火溫度下微碳鋼的顯微組織。

圖3 金相組織

由圖3可見,微碳鋼的軋制和退火組織由鐵素體構成。隨著冷軋壓下率的增加,晶粒的畸變越嚴重,即晶粒沿著軋制方向被拉長。變形金屬經再結晶退火后,機械性能發生了重大變化,強度、硬度下降,塑性、韌性上升。由以上金相組織可以看出,變形程度對再結晶晶粒大小有很大影響,當變形程度較小時,再結晶畸變能小,晶粒相對粗大;當超過臨界變形量后,晶粒逐漸細化,變形度越大,晶粒越細小。這是由于變形度增加,使畸變能增加,再結晶晶粒變細[3],退火溫度越高發生再結晶后晶粒越細小。

2.3 織構分析

在熱軋、冷軋及退火的材料上截取20mm×20mm的試樣,用 R INT2500/PC型 X射線衍射儀測定了織構,得到了 ODF圖(取向分布函數圖)。根據ODF圖繪制了γ和α取向線,對各種試驗條件下的織構進行了分析。

2.3.1 冷軋織構分析

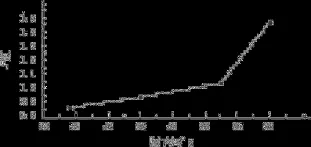

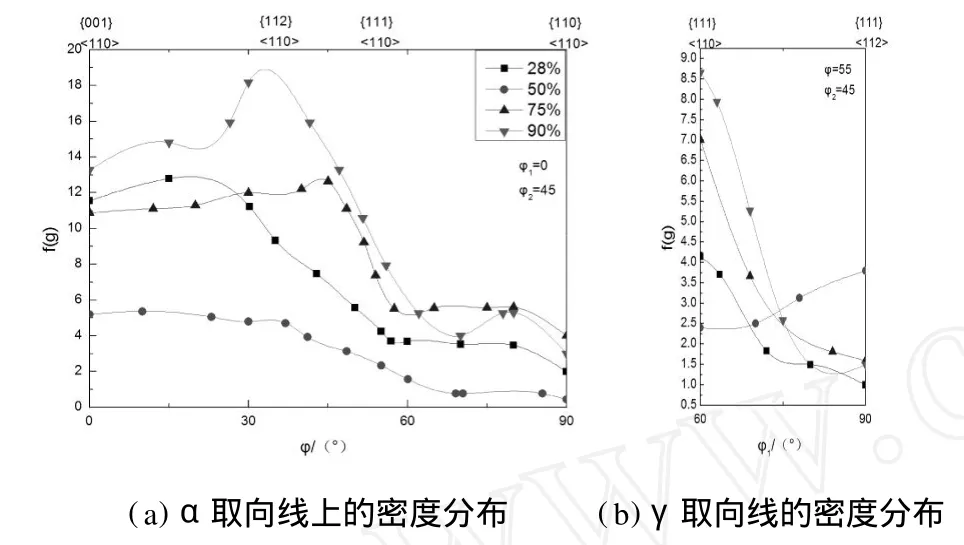

微碳鋼為體心立方金屬,圖為冷軋后的不同的壓下量試樣的ODF圖。按照圖4所示的ODF圖繪制了φ2=45°的α和γ取向線(如圖5所示)。而α和γ取向線能充分展示冷軋變形中織構變化。

圖4 冷軋試樣的ODF圖

圖5 不同冷軋壓下率下φ2=45°的α和γ取向線

從圖中可以看出,隨著冷軋壓下率的增加,α線上的取向密度不斷增強,壓下率為50%的織構比較弱,并且主要形成了{001}<110>和{112}<110>織構;γ線上的{111}<110>織構也有所增強,但是壓下率為50%時相對較弱,而{111}<112>織構比{111}<110>織構相對要強一些。

2.3.2 再結晶織構分析

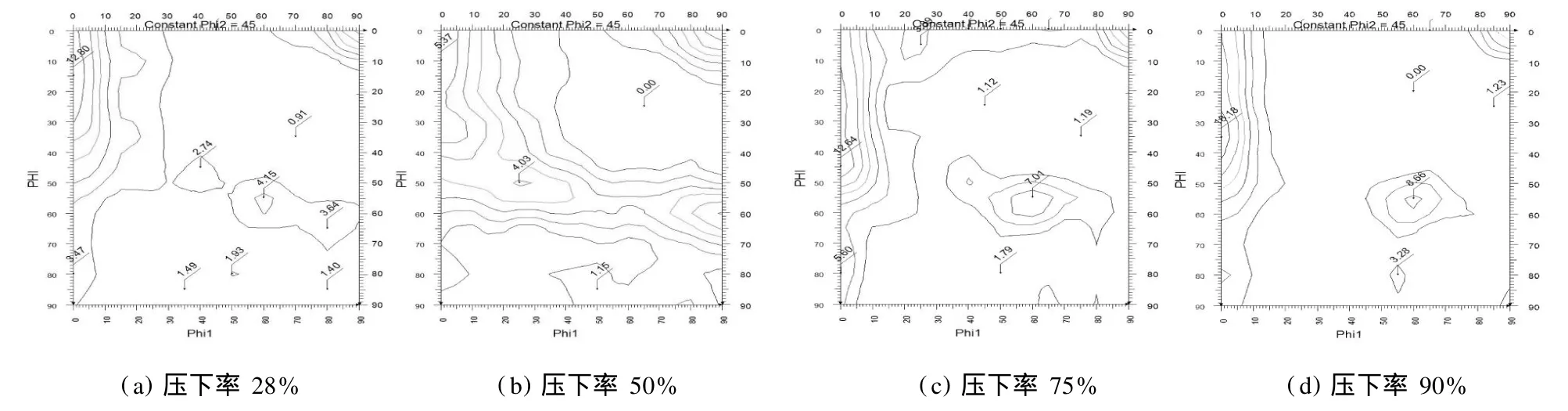

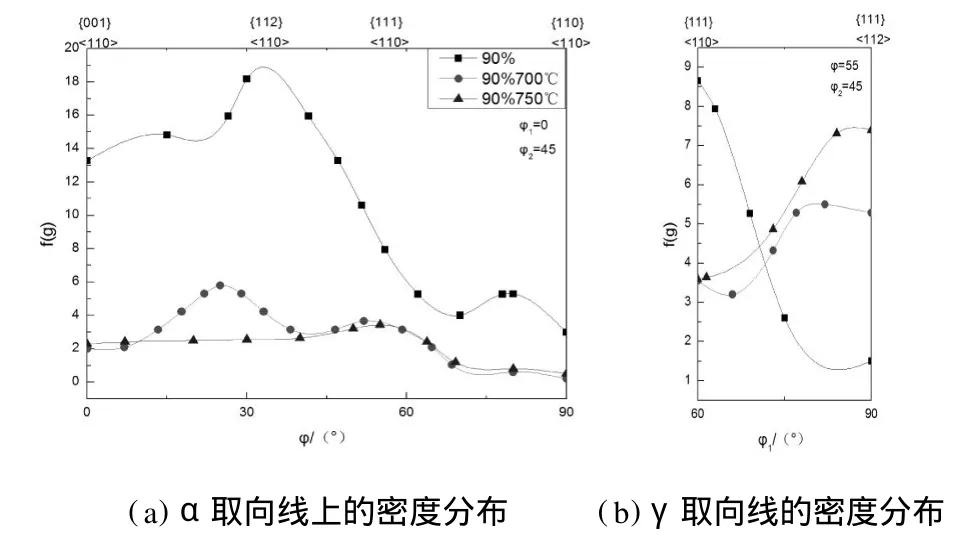

對壓下率為90%的冷軋樣分別進行了 700℃,750℃不同溫度退火處理,圖6為不同退火溫度的再結晶ODF圖。按照圖6所示的ODF圖繪制了φ2=45°的α和γ取向線密度分布圖(如圖7所示)。

圖6 冷軋退火試樣的ODF圖

圖7 不同退火溫度的φ2=45°的α和γ取向線

由圖6可以看出,冷軋經過退火后,由于發生了再結晶α取向線密度較退火前的密度小,而退火前{001}<110>織構的密度要比{111}<110>織構密度要大得多,而退火后α線上的{001}<110>和{112}<110>不利織構明顯大量減少,γ線上的{111}<110>有利織構也有所減少,但是{111}<112>織構增強較為明顯。這是由于再結晶退火時保持了一定原來的冷軋織構,一部分變形織構被其他組分的織構所代替。

由圖7可以看出,發生再結晶退火后{111}<110>有利織構的密度強度較{001}<110>不利織構密度強度減小的要小得多,也就是說相比之下在帶鋼中{111}<110>織構是增加了。{111}/{110}織構組分較退火之前增加約50%,因此使深沖性能提高。退火溫度越高

book=26,ebook=24條,其壓力為0.4~0.6 M Pa,按流速 8.5m/s計算,則其流量為30 m3/h,故其在試驗階段內消耗的壓縮空氣量為2160 m3。

50μm,電熔鎂砂細粉中的CaO與 Fe2O3在低溫下生成的液相填充于M gO晶粒間;而在M gO細粉包裹含添加劑 CaO砂的交界層處有明顯裂紋出現不利于提高 CaO砂的抗水化性。

圖3 mgO薄膜和CaO接觸層處顯微結構

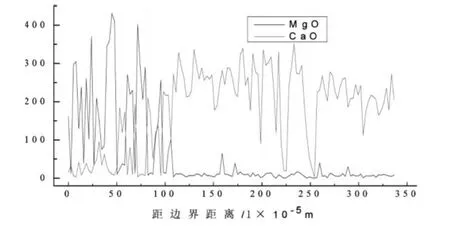

M gO薄膜和 CaO接觸層處線分析如圖4所示。由圖4可以看出,在距邊界約0mm~0.25mm處以M gO為主晶相,只含有少量的 CaO;在0.25mm~1.00mm處,是以M gO為主晶相,CaO為次晶相,類似為M gO-CaO材料;而在約1.00mm以外,M gO含量陡然下降,CaO成為主晶相的 CaO材料。

圖4 mgO薄膜和CaO接觸層處線分析

5 結論

1)電熔M gO細粉包裹無添加劑 CaO砂抗水化性優于包裹含添加劑 CaO砂,使其交界處成為類似M gO-CaO質材料,不出現層裂。

2)在電熔M gO細粉中引入1.0%的 Fe2O3包裹無添加劑 CaO砂經1600℃×3 h燒后,能在 CaO砂表面制備厚度約為0.25mm的M gO薄膜,可提高其的抗水化性,將 CaO砂水化增重率由20.69%降至8.10%。

[1]牛建平,楊克努,管恒榮,等.超純凈金屬冶煉用 CaO耐火材料的研究進展[J].耐火材料,2001,35(5):290-292.

[2]陳肇友,田守信.耐火材料與潔凈鋼的關系[J].耐火材料,2004,38(4):219-225.

[3]古瑞琴,王乃榮,鐘香崇.CeO2對氧化鈣材料抗水化性能的影響[J].耐火材料,2006,(6):387-388.

[4]H A yg¨u l Yep rem.Effectof iron oxide addition on the hyd ration resistance and bu lk density of doloma[J].Journal of the European Ceram ic Soc Iety,2007(27):1651-1655.

[5]CHENmin,LU Caiyun,YU Jingkun. Imp rovement in perfor mance ofM gO-CaO refractories by addition of nano-sized ZrO2[J]. Journal of the European Ceram ic Society,2007(27):4633-4638.

[6]陳敏,王楠,王洋,等.合成抗水化性致密氧化鈣砂的研究[J].東北大學學報:自然科學版,2007,28(2):225-228.

[7]CHENmin,WANGNan,YU Jingkun.Effectofporosity on carbonation and hyd ration resistance of CaO materials[J].Journal of the European Ceram ic Society,2007,(27),1953-1959.

[8]梁永和,吳蕓蕓,沈偉英.氧化鈣砂表面改性及其抗水化性能研究[J].武漢科技大學學報,2008,31(3):247-249.

[9]唐小麗,劉昌勝.重燒氧化鎂粉的活性測定[J].華東理工大學學報,2001,27(2):157-160.

[10]王維邦.耐火材料工藝學[M].第2版.北京:冶金工業出版社,1994:117-128.

[11]郁國城.堿性耐火材料理論基礎[M].上海:上海科學技術出版社,1982:302-306.

旋轉密封閥處壓縮空氣管道為DN50的管道兩條,其壓力為9 kPa,按流速14m/s計算,則其流量為197.8 m3/h,故其在試驗階段內消耗的壓縮空氣量為14241.6 m3。

雜用壓縮空氣量按實際消耗的5%計算,則在試驗階段內消耗的壓縮空氣總量為17221.68 m3,噸焦耗壓縮空氣量為2.23 m3/t焦。

2.4 氮氣的消耗

在正常生產時,氮氣消耗主要有如下幾個部位:風機軸封及儀表用氮氣 (除塵用氮氣為直接從儀表氮氣上分支而來),其余部位的氮氣在正常生產時雖然可以使用,但用增加空氣導入量來控制循環氣體的成分,不消耗氮氣。

風機軸封與儀表用氮氣均為 DN50的管道,壓力為0.4~0.6 M Pa,按流速20 m/s計算,則其流量為141.3 m3/h,故風機軸封與儀表用氮氣在試驗階段內消耗的氮氣量為10173.6 m3,則噸焦耗氮氣量為1.31 m3/t焦。

3 分析與比較

3.1 與濕法熄焦用水消耗的比較

濕法熄焦的水的消耗量為0.4 m3/t焦[2]。在上述計算中,循環水雖然有0.216 m3/t焦的使用量,但因為循環水可循環使用,基本在本系統中沒用實際的消耗。地表水的使用量為0.23 m3/t焦,該水量大部分排到外排水溝中,可再制成中水進行二次使用,僅有一小部分蒸發,按10%的蒸發量才為0.023 m3/t焦,僅為濕法熄焦水消耗量的5%。

3.2 與濕法熄焦用電消耗的比較

濕法熄焦較干熄焦相比,除熄焦車本身用電外,僅有兩臺配90 k W的消火泵。在相同條件下,濕法熄焦耗電為1.1(k W·h)/t焦,干熄焦耗電為5.36(kW ·h)/t焦,干熄焦的噸焦耗電為濕熄焦的4.87倍。

3.3 與濕法熄焦用壓縮空氣、氮氣消耗的比較

濕法熄焦的水控制閥門為氣動閥門,一般情況下使用壓縮空氣,氮氣為備用氣源。使用的壓縮空氣管道為DN25的管道,其壓力為0.4~0.6 M Pa,每次熄焦時使用時間約150 s,則耗壓縮空氣為435 m3(耗氮氣為零)。濕法熄焦噸焦耗壓縮空氣量則為0.056 m3/t焦,干熄焦噸焦耗壓縮空氣量為2.23 m3/t焦,干熄焦的噸焦耗壓縮空氣是濕熄焦的39.8倍。

4 結論

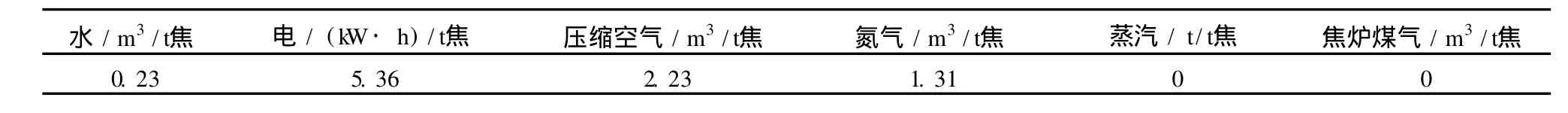

1)通過上述計算與比較,可得出干熄焦系統在四干一濕正常生產時能源介質消耗的量 (見表4):

表4 能源介質消耗量

干熄焦系統相比于傳統濕法熄焦,節約了大量的水與水處理的工作量,同時也消耗了較多的電力、壓縮空氣與氮氣。

2)根據計算過程,可以推論:在干熄率提高后,干熄焦的噸焦耗水、電、壓縮空氣、氮氣將有一定的下降。

4 參考文獻

[1]潘立慧,魏松波.干熄焦技術.北京:冶金工業出版社,2005:244.

[2]姚昭章.煉焦學.北京:冶金工業出版社,1983:136.

EFFECT OF COLD-ROLLED PROCESS PARAM ETERS ON DEEP-DRAW ING PERFORmANCE OFM I CRO-CARBON STEEL

Chen Jin L iu Zhanying (Hebei Polytechnic University)

Through the rolling and performance test,W e has been effect of co ld-ro lledmicro-carbon steel rolling param eters and annealing temperature on deep-draw ing p roperties,ro lling texture was detected by X-ray diffraction and analyzed a quantitative ofODF,valuewas consistentw ith texture analysis,whichwasp rovided for the developm entofm icro-cold -ro lled carbon steel rolling and annealing p rocess param eters.

micro-carbon steel deep-draw ing p roperties-p lastic strain ratio texture

**本課題得到國家重點實驗室(東北大學)開放課題資助,編號2009004

聯系人:劉戰英,博士,教授,碩士生導師,河北.唐山(063009),河北理工大學冶金與能源學院;

2009—10—23