安鋼140t/h干熄焦動力介質消耗的確定

王新會 李學志 陳昕 毛勁松

(安陽鋼鐵股份有限公司)

安鋼140t/h干熄焦動力介質消耗的確定

王新會 李學志 陳昕 毛勁松

(安陽鋼鐵股份有限公司)

根據安鋼140t/h干熄焦系統的運行情況,對干熄焦系統在當前的運行模式下的動力介質的消耗進行了計算、確定,為干熄焦生產的操作提供了依據。

干熄焦 動力介質 消耗

0 前言

安鋼140 t/h干熄焦工程于2008年3月26日動工,2009年6月 8日投產,6月23日達產。為了較為全面地掌握干熄焦操作要領,摸清其動力介質消耗與配置之間的最佳關系,圍繞干熄爐系統 (本體及除塵,不含鍋爐)建立一個獨立的數學模型,對干熄爐系統的動力介質消耗問題進行了確定。

1 試驗模型的確立

1.1 試驗模式

由于干熄系統與焦爐生產能力之間的不協調,試驗期間,干熄焦的運行模式為四干一濕,即連續出的五爐焦中,先干法熄焦四爐,再濕法熄焦一爐。

1.2 試驗原則

試驗總原則:能夠測量實際消耗數據的一定測量實際消耗數據;不能夠實際測量但有設備的理論數據按設備理論消耗計算;其余的根據設計參數進行估算。

1.3 動力介質的主要消耗點

1.3.1 水的消耗

干熄焦水的消耗主要有以下三類:一、各設備點的冷卻、密封用地表水。主要有如下:一次除塵焦粉冷卻管、對位裝置冷卻溫度計、排焦輻射溫度計、一次除塵頂放散水封、裝入裝置水封、預存段水封、環境除塵排灰加濕機及各處雜用。二、環境除塵風機用循環水。三、事故用消防水。

在上述三類中,能夠實際測量的有環境除塵排灰加濕機;有流量表的為環境除塵風機用循環水;事故用消防用水在正常生產時不使用,可以不考慮;其余各處消耗只能根據設計參數進行估算。

1.3.2 電的消耗

干熄焦工藝電能消耗分為照明計算機用電消耗和動力用電消耗[1]。照明計算機用電消耗為220 V電壓,計算其消耗按功率與使用時間W=P×t計算。動力用電的消耗主要有變頻與非變頻兩類,非變頻的用電設備電流一般在運行時維持在一個比較穩定的范圍,而變頻的用電設備則會根據其運行的速度、帶動的負荷等逐漸發生改變,且該改變不是直線形式的。為了便于計算,在確定設備的電流時是在其平穩運行時的電流,而不是設備的起動電流以及變頻設備從一種工作狀況變化到另一種工作狀況之間的變化電流。其中變頻的主要有干熄焦提升機、除塵風機、消火車走行電機、消火車焦罐旋轉電機、裝入裝置及循環風機(其中除塵風機為10 kV電壓,其余為380 V電壓),能夠及時測量電流變化的有干熄焦提升機、除塵風機、消火車走行電機及循環風機,其余的為固定電機類。電能消耗可以按W= U×I×t或W=P×t來計算。

1.3.3 壓縮空氣的消耗

壓縮空氣的消耗主要有兩個部位:①位于爐頂干熄爐爐頂的水封處,用于水封鼓泡,防止水封槽內焦粉太多導致水封失效;②位于干熄爐底部的旋轉密封閥處對旋轉密封閥進行吹掃,防止焦粉堵塞旋轉密封閥造成其運轉不好。另外,干熄焦系統還有一小部分壓縮空氣用于設備的清掃。

壓縮空氣由于沒辦法實際測量其消耗,只能根據管徑、壓力等設計參數對其進行估算。

1.3.4 氮氣的消耗

干熄爐系統氮氣消耗點主要有如下幾處:風機前、風機后、旁通流量管、空氣導入管、排焦裝置、風機軸封、干熄焦系統儀表(包括氣動儀表的調節和備用儀表的吹掃)以及除塵地面站的離線閥和脈沖閥。氮氣也無法實際測量其消耗,只能根據管徑、壓力等設計參數對其進行估算。

1.3.5 蒸汽的消耗

在干熄爐及除塵部分,蒸汽主要用在烘爐期間,偶爾在校正氣體分析儀時需要用到非常少量的蒸汽,故在正常生產時,蒸汽的消耗可以忽略 (未考慮冬季生產保暖及生活用汽)。

1.3.6 煤氣的消耗

在干熄爐及除塵部分,煤氣只用在烘爐期間,故在正常生產時,煤氣的消耗為0。

2 數據處理

試驗時間為9月13~15日,而焦爐是18h的周轉時間,正好是焦爐生產的一個大循環,這樣可根據本次試驗對較長時間內干熄焦生產狀況進行預測。

在該時間段內干熄焦出爐數共計347爐,按每爐焦重22.3 t,共計產焦炭 7738.1 t。

2.1 水的消耗計算

2.1.1 循環水的消耗

在上述試驗段內,循環水只在除塵風機處使用,該處的流量表顯示流量為23.2 m3/h,則三天共消耗循環水1670.4 m3,合0.216 m3/t焦。

2.1.2 地表水的消耗

除塵加濕機處,每天共放灰 8次,每次放灰時需要通過加濕機加濕,防止二次揚塵。在試驗期間,放灰時長最長為20min,最短為12min,平均時長為15.75min,綜合考慮可認為每次放灰時長為16min。再按照放灰時的閥門開度及放灰時間進行模擬試驗,對放灰所用的水量進行測量,則每次放灰需消耗水為0.3 m3,在試驗時間段內共消耗水量為7.2 m3。

一次除塵器粉焦冷卻管的總管為 DN 80的管道,又分為四路用于冷卻四個粉焦冷卻管,每路為兩條DN32的管道,分別通入粉焦冷卻套的內管與外管。按照設計參數,DN 80的管道其推薦流速為1.1~1.4 m/s,DN32的管道其推薦流速為0.6~0.8m/s。DN 80的管道按流速為1.2 m/s計算,流量為21.7m3/h;DN32的管道按流速為0.7 m/s計算,8條管道流量共計為16.2 m3/h。綜合考慮該處流量按16.2 m3/h計,則在試驗時間段內共消耗水量為1166.4 m3。

對位裝置溫度計、排焦溫度計冷卻用水管道為DN20,DN20的管道其推薦流速為0.4~0.5 m/s,按流速為0.5 m/s計算,流量為0.56 m3/h,則在試驗時間段內共消耗水量為 80.64 m3。

一次除塵器頂放散用水封進水管道為DN32,按流速為0.7 m/s計算則流量為2 m3/h,則在試驗時間段內共消耗水量為144 m3。

裝入裝置水封進水管道為 DN40的管道,然后又分為兩條DN32的管道,DN40的管道其推薦流速為0.7~0.9 m/s,按流速為0.8 m/s計算,流量為3.6 m3/h;兩條 DN32的管道流量為4 m3/h。綜合考慮該處流量按4 m3/h計,則在試驗時間段內共消耗水量為288 m3。

預存段水封進水管道為DN25的管道,DN25的管道其推薦流速為0.5~0.6 m/s,按流速為0.6 m/s計算,流量為1.06 m3/h,則在試驗時間段內共消耗水量為 76.32 m3。

考慮到干熄焦系統每日還用一定量的雜用,該用量沒有具體數量,按其為每日地表水的消耗量的1%計,則地表水的實際消耗為1780.18 m3,合0.23 m3/t焦。

2.2 電的消耗

2.2.1 照明計算機用電

干熄焦系統配備使用計算機三臺,計算機顯示器功率為45 W,主機功率為300 W,則計算機在試驗時間段內共耗電量為24.84 kW·h。

干熄焦系統室內照明共計 72個,每個照明40 W,室外照明共計183個,每個照明70W,按每日開燈時間12 h計,則室內外照明在試驗時間段內共耗電量為1129.68 kW·h。

則在試驗時間段內照明計算機用電量為1154.52 kW·h。

2.2.2 動力用電的消耗

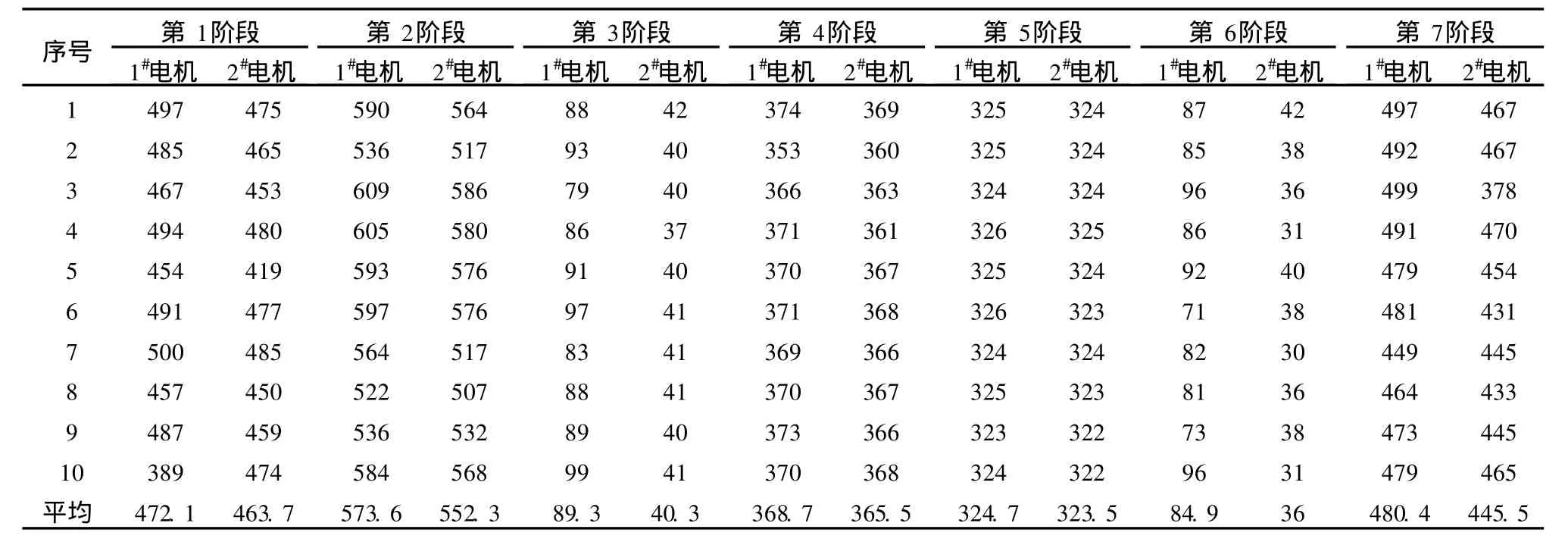

1)提升機的電力消耗。提升機的運行過程共分如下七個階段:①待機位下降至焦罐車 (運行時間55 s);②焦罐車上升至頂極限 (運行時間110 s);③頂級限運行至放焦位 (運行時間30 s);④放焦位下降至干熄爐 (運行時間23 s);⑤干熄爐上升至放焦位 (運行時間23 s);⑥放焦位運行至頂極限 (運行時間30 s);⑦頂級限下降至待機位 (運行時間65 s)。提升機共有兩個走行電機和兩個升降電機。連續10爐的兩個電機各階段的電流見表1。

表1 提升機各階段電機運行電流 A

根據表1,可以得出七個階段兩個電機在每階段運行的平均電流,再根據運行時間,即可得到提升機在試驗階段內消耗的電量為10115.13 kW·h。

2)除塵風機的電力消耗。除塵風機一般在低速運轉,待收到集塵信號后,由低速逐漸升到高速,該段時間耗時25 s,在高速運行120 s后,再由高速逐漸降到低速,該段時間耗時25 s,待收到下一次的集塵信號后再開始新一輪的循環。除塵風機低速運行時電流為15.35 A,高速運行時電流為59.3 A。在從低速往高速上升及從高速往低速下降的過程中,電流逐漸變化,為便于計算,將這兩段合并到高速段,電流也按高速時的電流計算。則除塵風機在試驗階段內消耗的電量為18253.7 kW·h。

3)消火車的電力消耗。消火車走行電機根據走行速度不同,其電機電流也不同,但其在正常運行時的電流差距不大,最低47 A,最高56 A,為便于計算,可視為運行時電流相同。

消火車除了走行時間外,還有等待接焦與在干熄爐下接焦罐與送焦罐的等待時間。接焦時間平均為 83.1 s,接焦罐時間與送焦罐時間均為 85 s。消火車每爐的操作時間共9min,即540 s,扣除上述等待時間后,走行時間為287 s。則消火車走行在試驗階段內消耗的電量為1208.9 kW·h。

消火車的焦罐在等待結焦時要旋轉,需要由旋轉電機帶動。旋轉電機雖然為變頻電機,但由于沒有電流顯示,只能根據其額定功率18.5 kW與工作時間求其消耗的電能。消火車在等待接焦時的旋轉時間平均為 76.5 s,則消火車旋轉電機在試驗階段內消耗的電量為136.41 kW·h。

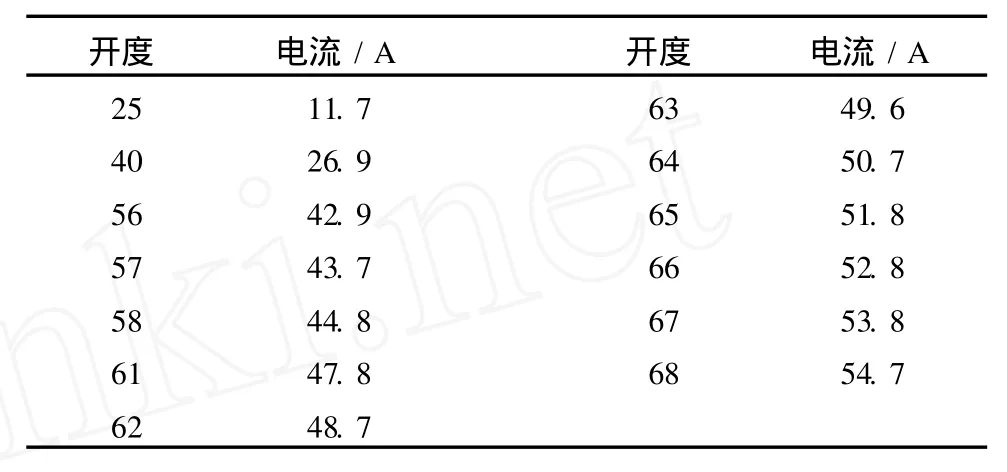

4)循環風機的電力消耗。根據較長時間的觀察,循環風機的開度與其工作電流有如下關系,見表2。

根據運行記錄,可計算出循環風機在試驗階段內消耗的電量為1331.65 kW·h。

表2 循環風機開度與電流關系

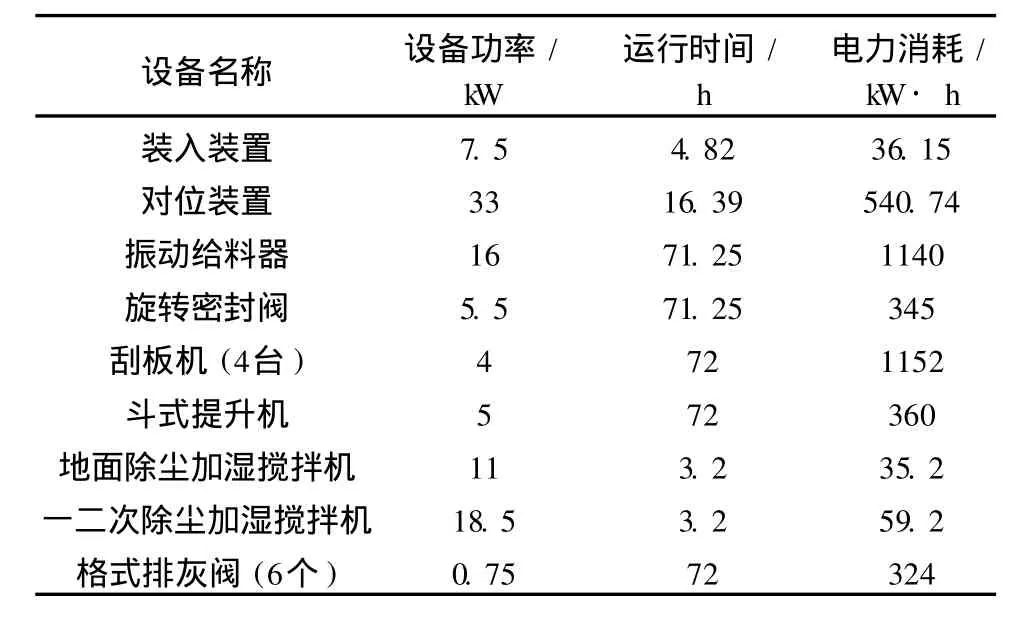

5)穩定運行設備的電力消耗。除上述復雜設備外,干熄焦系統還有一些根據生產節奏,按照各自功率與運行時間穩定運行的設備,其電力消耗可根據設備功率與運行時間求得。各種穩定運行的設備運行功率、運行時間及電力消耗見表3:

表3 循環風機開度與電流關系

穩定運行設備的電力消耗合計為3992.29 kW·h。在試驗階段內消耗的電量總和則為35038.08 kW·h。

上述為能夠考慮到的大的用電設備的電量消耗,另外系統中還有一些小的用電設備未能一一計算,再考慮到設備的無功消耗 (按15%考慮),系統動力消耗電量為40293.79 kW·h。則噸焦耗電為5.36(kW·h)/t焦

2.3 壓縮空氣的消耗

爐頂水封處壓縮空氣管道為 DN25的管道兩條,其壓力為0.4~0.6 M Pa,按流速 8.5m/s計算,則其流量為30 m3/h,故其在試驗階段內消耗的壓縮空氣量為2160 m3。

旋轉密封閥處壓縮空氣管道為DN50的管道兩條,其壓力為9 kPa,按流速14m/s計算,則其流量為197.8 m3/h,故其在試驗階段內消耗的壓縮空氣量為14241.6 m3。

雜用壓縮空氣量按實際消耗的5%計算,則在試驗階段內消耗的壓縮空氣總量為17221.68 m3,噸焦耗壓縮空氣量為2.23 m3/t焦。

2.4 氮氣的消耗

在正常生產時,氮氣消耗主要有如下幾個部位:風機軸封及儀表用氮氣 (除塵用氮氣為直接從儀表氮氣上分支而來),其余部位的氮氣在正常生產時雖然可以使用,但用增加空氣導入量來控制循環氣體的成分,不消耗氮氣。

風機軸封與儀表用氮氣均為 DN50的管道,壓力為0.4~0.6 M Pa,按流速20 m/s計算,則其流量為141.3 m3/h,故風機軸封與儀表用氮氣在試驗階段內消耗的氮氣量為10173.6 m3,則噸焦耗氮氣量為1.31 m3/t焦。

3 分析與比較

3.1 與濕法熄焦用水消耗的比較

濕法熄焦的水的消耗量為0.4 m3/t焦[2]。在上述計算中,循環水雖然有0.216 m3/t焦的使用量,但因為循環水可循環使用,基本在本系統中沒用實際的消耗。地表水的使用量為0.23 m3/t焦,該水量大部分排到外排水溝中,可再制成中水進行二次使用,僅有一小部分蒸發,按10%的蒸發量才為0.023 m3/t焦,僅為濕法熄焦水消耗量的5%。

3.2 與濕法熄焦用電消耗的比較

濕法熄焦較干熄焦相比,除熄焦車本身用電外,僅有兩臺配90 k W的消火泵。在相同條件下,濕法熄焦耗電為1.1(k W·h)/t焦,干熄焦耗電為5.36(kW ·h)/t焦,干熄焦的噸焦耗電為濕熄焦的4.87倍。

3.3 與濕法熄焦用壓縮空氣、氮氣消耗的比較

濕法熄焦的水控制閥門為氣動閥門,一般情況下使用壓縮空氣,氮氣為備用氣源。使用的壓縮空氣管道為DN25的管道,其壓力為0.4~0.6 M Pa,每次熄焦時使用時間約150 s,則耗壓縮空氣為435 m3(耗氮氣為零)。濕法熄焦噸焦耗壓縮空氣量則為0.056 m3/t焦,干熄焦噸焦耗壓縮空氣量為2.23 m3/t焦,干熄焦的噸焦耗壓縮空氣是濕熄焦的39.8倍。

4 結論

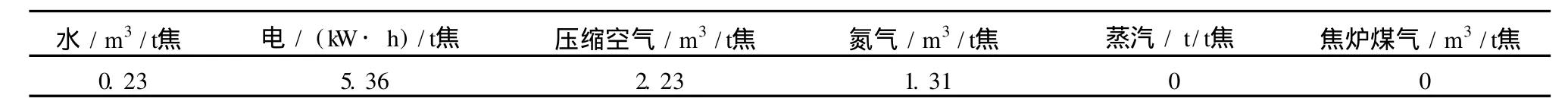

1)通過上述計算與比較,可得出干熄焦系統在四干一濕正常生產時能源介質消耗的量 (見表4):

表4 你能源介質消耗量

干熄焦系統相比于傳統濕法熄焦,節約了大量的水與水處理的工作量,同時也消耗了較多的電力、壓縮空氣與氮氣。

2)根據計算過程,可以推論:在干熄率提高后,干熄焦的噸焦耗水、電、壓縮空氣、氮氣將有一定的下降。

[1]潘立慧,魏松波.干熄焦技術.北京:冶金工業出版社,2005:244.

[2]姚昭章.煉焦學.北京:冶金工業出版社,1983:136.

DETERmINAT I ON OF POW ERM ED IUmCONSUmPT I ON IN ANGANG’S140 t/h CDQ SYSTE M

W ang X inhui L i Xuezhi Chen X inmao Jinsong (Anyang Iron&Steel Stock Co.,L td)

A ccording to the p ractice operation param eters ofAngang’s CDQ system,the consump tion of powerm edium was calculated and defined.The resu lt offers reference for operation of CDQ p roduction.

CDQ powerm ed ium consum p tion

*聯系人:王新會,工程師,河南.安陽(455004),安陽鋼鐵股份有限公司焦化廠;2009—11—16