全自動平面貼標機的系統設計與實現

潘紹明 ,羅功坤,蔡啟仲

PAN Shao-ming, LUO Gong-kun, CAI Qi-zhong

(廣西工學院,柳州 545006)

0 引言

隨著社會的發展,對商品貼標是已成為商品生產中不可缺少的環節。現在商品標簽的材質、形狀很多,被貼標對象的類型、品種也很多,貼標要求也不盡相同,而且對貼標的速度要求越來越高,單靠人工手工貼標簽,已經無法滿足社會的需求。慢慢的,貼標簽由人工手工貼標轉化到自動化的機械控制貼標。這樣就改善了很多生產方面的問題。貼標機是產品包裝實現機械化、自動化的根本保證,因此貼標機在現代工業生產中起到相當重要的作用。

全自動平面貼標機是一款在產品的平面上貼上不干膠標簽的自動貼標機,此類儀器可以直接連接生產流水線,自動完成產品的輸送、產品定位、標簽出標、產品貼標、標簽撫壓、成品輸出等工作。雖然貼標機與人工貼標相比無論在貼標精度還是效率方面都有很大的提高,但是就目前社會自動化的發展形勢來看,現有的貼標機貼標速度還是不能滿足社會發展的要求,迫切需要研發出更高精度,更高效率的貼標機,這就要求對貼標機結構進行改善,對電控方法進行優化改革。 本文設計的貼標機由常規的步進電機換成伺服電機,步距更加準確,使貼標機出標速度、輸送速度更穩定,更高, 系統采用了PLC控制技術,其控制邏輯是以程序方式放在存儲器中要改變控制邏輯,只需改變程序即可,系統連線少、體積小、功耗小、速度快,并且采用半導體集成電路做定時器,時鐘脈沖由晶體震蕩產生,精度高,定時范圍寬,修改方便,不受環境影響。

1 貼標機的功能分析和總體設計

1.1 系統功能的功能分析

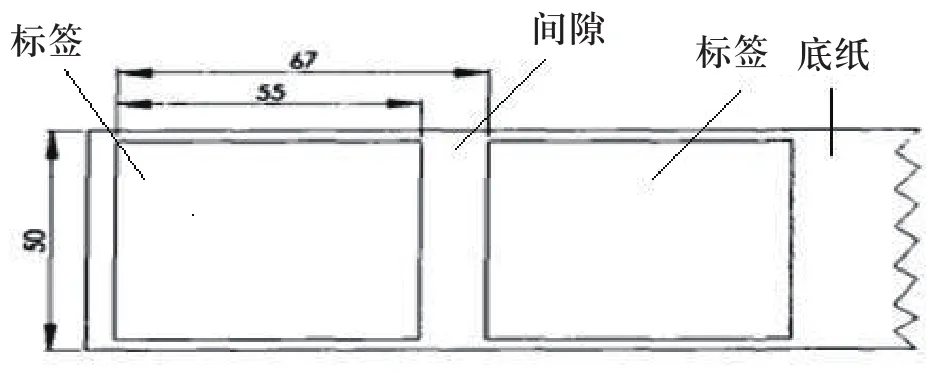

本貼標機的用途:使用不干膠標簽對紙盒進行貼標。紙盒與貼標材料規格:紙盒尺寸是62×62×l8(mm),紙盒內裝有一圓形(60×15(mm))的鋁質工件:貼標材料是不干膠標簽卷筒,每張標簽的尺寸是50×45(mm)。紙盒、標簽卷和貼標后的成品外觀圖如圖1所示,而標簽分布如圖2所示:

圖1 紙盒、貼標材料和成品

圖2 標簽分布圖

設計的貼標機需滿足以下功能要求:

l)可將不干膠標簽可靠地貼在紙盒的上表面。要完成這一功能,系統必須實現以下操作:對被貼標件紙盒的運送和準確定位,貼標材料不干膠標簽的精確進給,標簽從標簽紙帶上的剝離,標簽被牢固地貼在紙盒上,以及在貼標完成后,成品能被順利輸出。

2)全自動的連續貼標。貼標過程中的各項操作,均為自動執行,無需人工干預,并可通過控制系統完成對各操作動作的協調控制和連續執行。

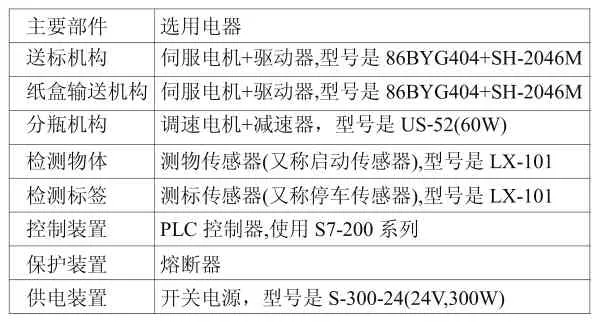

3)較低的設計和制造成本。使用傳感器、伺服電機、調速電機、PLC、熔斷器設計電路,使用數量少,搭配合理,降低整個貼標機的設計和制造成本,使其具有較好的推廣性。

4)具有緊湊的機械結構。根據PLC的控制機理以及調速電機、伺服電機的運動特點,簡化貼標機傳動裝置,合理安排貼標機各機構的布局,使所設計的貼標機結構緊湊,所占空間位置小,使用方便。

1.2 系統總體方案的設計

1.2.1 工藝分析

選擇和擬定工藝過程是貼標機設計第一階段的任務,是貼標機設計的基礎。工藝過程方案是否合理和先進,將直接影響所研制的貼標機結構、外形尺寸、機構的運動方式和貼標質量。本貼標機為多工位貼標機,其貼標運動是間歇運動,工藝路線為階梯型,即在貼標過程中兼有豎直和水平兩個方向的運動,采用"刷貼法"完成貼標動作。根據系統功能需求可將整個貼標過程分為以下五道工序,如圖3所示:

圖3 貼標工序圖

1.2.2 貼標機總體結構設計

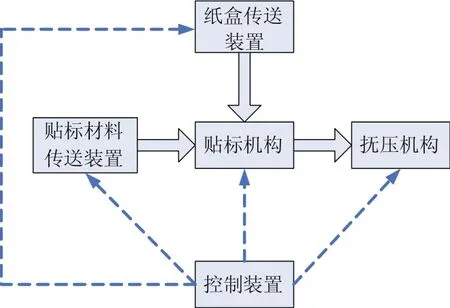

貼標機作為自動工作機中的一個特定的類型,它具有一般自動工作機的基本共性,在結構上包括驅動元件、工作機構、傳動機構和自動控制裝置系統四大部分。同時貼標機也具有其自身的一些特點,根據本貼標機的工藝,可將貼標機的結構劃分為以下五個部分,各子部分分別完成各自的功能,并協調工作,實現貼標機功能。如圖4所示:

圖4中所示的5個工作機構都是要完成對紙盒貼標而使用的專門機構,其中輔助操作機構包括紙盒輸送裝置、貼標材料輸送裝置和成品取出機構,工藝操作機構包括貼標機構和撫壓機構。控制裝置采用了采用PLC控制技術,系統中各執行元件的運動均是順序動作,要求控制裝置可完成對各電機的順序控制,同時電氣線路要求接線方便,可靠性高,故障率低;紙盒輸送裝置是將單個紙盒在運動路線進行輸送,使用伺服電機進行驅動,使用皮帶作為傳動工具。標簽輸送裝置用于完成對卷筒標簽的輸送,它通過伺服電機牽引標簽紙帶,使標簽被輸送至指定位置,標簽在移動中經過剝標板能自動從標簽紙帶上剝離,而貼標后的標簽紙帶則要求被回收。貼標機構是貼標機的工藝操作機構,它的主要功能是將標簽的剝離出的前緣固定在紙盒上,貼標完成后,貼標頭自動收回。撫壓機構也是貼標機的工藝操作機構,由于本貼標機中采用的是"刷貼法"進行貼標,因而標簽剝離出的前緣被粘在紙盒上后,還需使用滾筒或是刷子,將標簽的剩余部分在紙盒上撫平壓實。

圖4 貼標機的結構組成方塊圖

2 系統的實現

2.1 標簽輸送裝置和貼標機構的實現

標簽輸送裝置和貼標機構是由5個部分組成的,如圖5所示:

圖5 標簽輸送裝置的組成

圖5中的所示的標簽卷支撐軸1用于支撐標簽卷,使標簽卷保持在一定的牽引力的作用范圍內可以松展成帶。牽引輪2是用來牽引標簽紙帶,將標簽移動指定的距離。導輥組3對標簽帶起著承托、引導、轉向及校正的作用。剝離桿4的作用是使標簽在輸送過程中,克服不干膠標簽和標簽紙帶之間的粘附力,完成標簽自動剝離。標簽回收輪5在牽引輪2送標的同時,將標簽紙帶以卷筒的形式回收起來。隨著標簽紙帶的輸送,標簽帶回收卷的直徑越來越大,這是和標簽送料卷相反的。當標帶經過剝離桿時候,由于標帶上的標簽較硬,它不易沿剝離桿急轉彎,因此當標帶的底紙急轉彎時,標簽由于慣性繼續向前運動,與底紙分離,順勢粘貼到輸送到位的盒子上面,再與盒子一起進入撫壓機構進行滾壓,牢固的貼到盒子上面。而底紙則由轉動的紙帶回收輪回收卷好。

2.2 撫壓機構的實現

撫壓機構采用滾筒進行撫壓,如圖6所示。

圖6 撫壓滾筒

滾筒式的撫壓,動作具有一定的柔順性,防止標簽被刮花,而且使用了軸承支撐,利用紙盒碰撞的動力來驅動,而不用另外的電機來驅動,所以大大節省了成本。

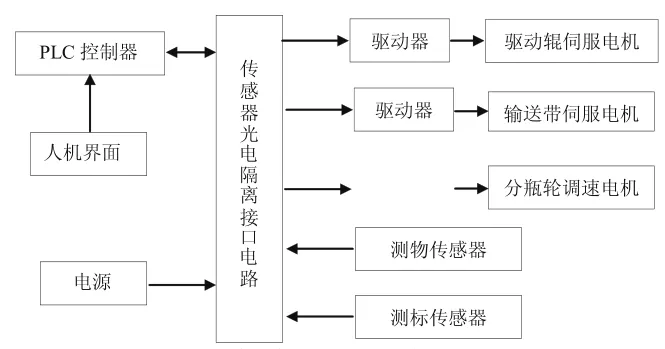

2.3 貼標機控制系統的實現

貼標機的控制結構如圖7所示:生產流水線將待貼物品傳送到到貼標機的傳送送帶上,傳送帶伺服電機控制傳送帶的速度以及啟停,在傳送帶作用下,物品自動往貼標位置傳送;在分瓶調速電機作用下,分瓶輪以一定的速度轉動,將待貼物品拉開一定的距離;測物傳感器檢測出待貼物品到位時,反饋信號給PLC; PLC對信號進行處理,發出控制信號,控制牽引底紙的驅動輥伺服電機轉動,送出標簽;標簽貼到物品上面后,經過撫壓機構緊壓后,牢固貼到工件上;測標傳感器檢測到兩個標簽之間的間隙后,發出信號給PLC控制伺服電機停止轉動,結束一個貼標過程。下一個物品繼續被傳到貼標位置,重復以上動作,完成連續性貼標生產。另外,為了方便操作,系統的人機界面采用觸摸屏控制。系統的主要部件的型號如表1所示。

圖7 貼標機控制系統結構圖

表1 主要部件的型號選擇

3 系統調試

完成貼標機機械裝配、電機和傳感器安裝、以及PLC控制線路連接后,進行大量的系統調試。比如檢查傳感器的位置是否最佳,調整好各驅動元件的速度,各執行元件的協調性。

經過不斷的調試,有效解決了經常出現的沖標、拉標、卡盒、打滑、刮傷、偏位、停機、氣泡、褶皺等問題,進一步改善了系統的設計,提高了系統整體性能。

4 結論

本文開發出了一套全自動貼標機,該貼標機的驅動電機由一般的步進電機換成伺服電機,步距更加準確,使貼標機出標速度、輸送速度更穩定,更高。同時改用以下定位方法:分2段出標,1段采用高速正常貼標速度6倍的速度出標,完成定位后,第2段按正常速度連續出標并貼標,極大降低了輸送機構本身的不穩定性帶來的影響,提高貼標質量和效率,提高市場競爭力。此款儀器可以直接連接生產流水線,也可單機貼標,貼標效率達到60件/分,且精度達到±0.1mm。其貼標頭上下、前后可調,適應不同規格的工件貼標需要。

[1] 孫智慧,徐克非主編,包裝機械概論.北京:印刷工業出版社,2007.

[2] 宋爾濤主編,包裝自動控制原理及過程自動化.北京:印刷工業出版社,1999.

[3] 魯遠棟主編.PLC機電控制系統應用設計技術.北京:電子工業出版社,2006.

[4] 陳杰,黃鴻.傳感器與檢測技術.北京:高等教育出版社,2002.