探討水泥混凝土路面質量控制

盧文杰

(廣州永和建設發展有限公司,廣東 廣州 511356)

隨著國民經濟的快速發展,我國城鎮公路運輸總量持續增長,交通基礎設施建設取得了不斷的突破,同時伴隨著交通流量、交通荷載、輪胎壓力不斷增加,使得道路使用條件越來越惡劣。不少工程存在不同程度的質量病害,從而影響了工程投資效益的發揮和使用功能。如何建設表面平整、行車舒適、安全的路面是擺在每一位公路建設者面前的一道難題,也是不斷追求的目標。

1 混凝土板塊裂縫原因及預防措施

1.1 原因分析

(1)由于路基基層施工質量問題或混凝土抗折強度問題而引起的路面結構性裂縫,屬于嚴重質量問題,在這里不再贅述。

(2)混凝土板成活后,未及時養護;混凝土板露明面未全部覆蓋到位,混凝土板側面、局部表面未覆蓋;灑水養護的頻次不夠或未做到全面積、全范圍灑水養護,致使混凝土板露明面干濕不均或時干時濕;混凝土養護期未到就停止養護。以上幾點歸結起來就是養護不夠,導致混凝土板塊表層風干收縮而出現表層發生干縮裂紋。

(3)切縫時間過遲,板塊出現橫向收縮裂縫,由于切縫深度不夠,板塊橫向收縮裂縫未有規則地出現在切縫處,而是出現在板塊其他比較薄弱的位置。

(4)角隅處單位面積承受的車輛荷載大,基層沉降相對較大,易造成板下脫空,失去支承,產生斷裂,這就是大部分施工圖設有角隅鋼筋的原因。如果角隅處未設計角隅鋼筋,或雖有設計,但施工時安裝位置偏低甚至過低,角隅鋼筋失去其應有的功能,或混凝土澆筑過程中角隅處漏漿或振搗不實,混凝土內蜂窩嚴重,使混凝土板承載能力下降。這些均會導致角隅斷裂。

(5)受停電或混凝土運輸等方面的原因的影響,施工中相鄰兩車料攤鋪的時間間隔過長,前一車攤鋪的混合料已經終凝或接近終凝,后一車混合料又直接攤鋪前一車混合料上,導致兩車混合料界面銜接不良,且前一車攤鋪的混合料在等待的過程中振搗不實,蜂窩較多,形成一個強度薄弱的橫斷面,造成裂縫。

(6)檢查井、雨水口未設周邊防裂雙層鋼筋圈,或雖設防裂雙層鋼筋圈,但鋼筋圈在搬運途中已坍塌變形,安裝前又未調整到位,安裝時又置于混凝土底部,致使圈頂距板頂的高度過高,頂層鋼筋圈失去應有的防裂功能。

(7)檢查井、雨水口周邊混凝土振搗不密實,井周混凝土承載能力降低而出現裂縫。

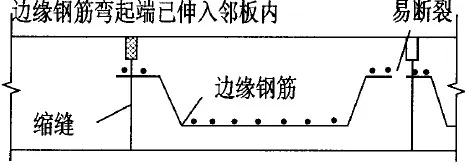

(8)邊緣鋼筋制作的尺寸與板塊尺寸不配套,或安放的位置不正確,將導致頂部保護層厚度偏厚或端部跨過縮縫進入鄰板內,見圖 1。由于板角邊的混凝土為頂部受拉結構,保護層厚度偏厚,鋼筋受拉作用降低,易產生裂縫。端部跨入鄰板內則容易引起鋼筋端部的混凝土裂縫。

圈1 邊緣鋼筋彎起端伸入鄰板內

1.2 預防措施

(1)混凝土板成活后,按規范規定時間及時覆蓋養生,養生期間應經常保持全面積、全范圍濕潤,嚴禁暴曬和風干,養生時間應視混凝土彎拉強度增長而定,不宜小于混凝土設計彎拉強度的80%,可通過制作同條件養護試塊試驗確定。一般情況下養生天數宜為14~21 d,高溫天不宜少于14 d,低溫天不宜少于21 d。

(2)控制好混凝土切縫時間。當混凝土達到設計強度的25%~30%時開始切縫,從觀感看,以切縫處混凝土不出現崩邊為最佳時機。

(3)控制好切縫深度。有傳力桿的混凝土路面切縫深度不應小于板厚的1/3,且不小于7 cm;無傳力桿的切縫深度不應小于板厚的1/4,且不小于6 cm。

(4)角隅鋼筋嚴格按設計文件及施工規范加工制作,為控制好其保護層厚度,其安裝可按如下步驟實施:第一步,角隅處混凝土按正常施工方法攤鋪至略高于角隅鋼筋設計高程的位置,并振搗密實;第二步,檢查已振搗密實的混凝土表面標高是否與角隅鋼筋安裝位置相符,高出時鏟出,不足時用原漿填補;第三步,按設計平面位置安裝角隅鋼筋后,攤鋪鋼筋上部的混凝土,并采用平板振搗器振搗密實,攤鋪振搗過程中嚴禁人員踩踏破壞。

(5)施工中相鄰兩車混合料到場時間間隔過長時,已攤鋪的混合料按施工縫處理。

(6)檢查井、雨水口周邊防裂鋼筋圈為雙層,一般采用點焊或綁扎固定,但在搬運過程中易坍塌變形,如有變形,鋼筋安裝前,應先將鋼筋調整到位。

(7)加強檢查井、雨水口周邊混凝土的振搗工作,保證混凝土密實。

(8)邊緣鋼筋制作的尺寸要與板塊尺寸配套,尤其要關注特殊尺寸的板塊。邊緣鋼筋安放要位置正確,確保符合設計圖紙的要求。

2 路面起砂、脫皮、露骨或有孔洞原因及預防措施

2.1 原因分析

(1)混凝土板面養護灑水過早或在混凝土成活前遇雨,未終凝的表層受過量水份浸泡,水泥漿失效而析出砂粒,后經磨耗而露出骨料。

(2)混凝土終凝前后發現混凝土面高程不夠或壓紋時壓紋深度不能滿足要求,臨時拌砂漿找補,所找補砂漿與混凝土板面的整體性差,易出現網狀裂縫,在車輪反復作用下出現脫皮、露骨、麻面等現象。

(3)混凝土材料中夾有木屑、紙、泥塊和樹葉等雜物,造成板面出現孔洞。

2.2 預防措施

(1)混凝土開始養護時間,視氣溫情況而定,必須在混凝土終凝后方予覆蓋灑水養護。

(2)雨季施工時,采取防雨措施,澆筑過程中遇雨及時實施防雨措施,對修面壓紋完成的部分及時蓋好防雨布。

(3)控制好成活后的路面標高和壓紋時機,嚴禁拌砂漿找平。

(4)控制好原材料質量關,砂石進料時如含有雜物或含泥量、泥塊含量超標,不得投入使用,對于少量碎木塊、紙屑等雜物則應在混凝土拌制和澆筑時及時清除。

3 板面平整度差、積水原因及預防措施

3.1 原因分析

(1)震搗工藝粗糙,局部未震實,找平后產生不均勻沉降;或雖震實,但找平時低洼處填補砂漿過厚,硬化收縮比骨料多的部位大;或因混凝土離析,成活硬化后骨料多和骨料少的部位產生不均勻收縮。

(2)混凝土板在剛剛成活后,尚未達到終凝,即直接覆蓋養護層,在養護初期踩踏或放置重物導致板面壓痕。

(3)路面中線或橫坡標高控制差,導致局部低洼、積水。

3.2 預防措施

(1)攤鋪后用插入式震搗器沿邊角順序先行震搗,再用平板震搗器沿縱橫向震搗,每次重迭 10~20 cm,再用振動梁震搗,最后用滾筒整平板面,對低洼處的填補采用帶細骨料的混凝土,不得用純砂漿找補。

(2)用攪拌運輸車運輸混凝土,防止混凝土離析。

(3)混凝土板成活而未結硬前,暫不急于覆蓋,直至手指輕壓不現痕跡時方可覆蓋并灑水養生。

(4)加強混凝土成品防護,派專人巡視,防止在混凝土凝結初期人員或車輛上路。

(5)每月復核中線水準點高程,根據測放點標高,采用掛線法控制高程;模板安裝后復核其標高,不符合要求處及時整改,直至符合要求。

4 縱橫縫不直順原因及預防措施

4.1 原因分析

(1)模板固定不牢,混凝土澆筑過程中跑模,或模板直順度控制不嚴。

(2)后施工的混凝土高于鄰板,混凝土成活過程中,混凝土漿跨過縱縫搭在鄰板板面上,形成斜坡狀,通車后,斜坡狀混凝土薄層在車輛荷載的作用下在縱縫處裂開,形成不規則裂縫,影響直順度。

(3)脹縫板移動、傾斜,造成不直順。

(4)未彈線控制切縫或切縫不認真,造成曲彎。

4.2 預防措施

(1)模板安裝要牢固,模板之間聯結要緊密,使其具有足夠強度以抵抗混凝土側壓力和施工荷載。

(2)模板安裝前用經緯儀測出模板軸線位置,確保有效后方予安裝。安裝后要進行檢查和調整,脹縫板模板采用經緯儀或拉線法控制,使脹縫板在道路橫斷面處于同條直線上。

(3)混凝土澆筑過程中應隨時檢查,如有變位及時調整。

(4)混凝土成活過程,對板縫邊緣用“L”形抹子抹直、壓實。

(5)保證脹縫板位置正確,采用脹縫外加模板,以固定脹,縫不致移動。

(6)控制好后澆注的混凝土板塊的高程,高出的混合料及時鏟出。

(7)切縫前事先在路面上彈好直線,沿直線仔細操作,嚴防歪斜,路面彈線時,同一橫斷面上的縮縫線彈成同一條直線。

5 結束語

總之,水泥混凝土路面施工中,為保證所鋪設的路面具有較好的質量,除嚴格依照規范的要求外對不同的材料、不同的結構層,必須采取不同而有效的施工方法。總之,嚴格控制各施工環節,是保證瀝青路面施工質量的根本。