超長鉆孔樁雙層鋼筋籠施工方案

劉忠友

(中交二航局第三工程有限公司,江蘇 鎮江 212003)

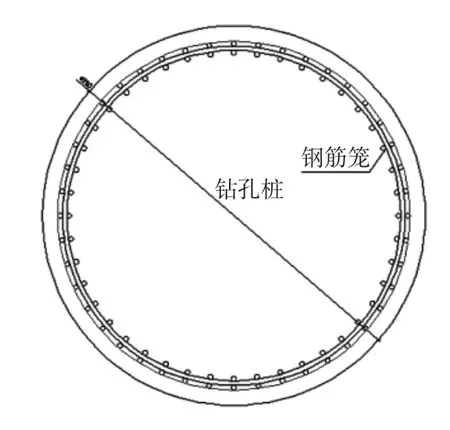

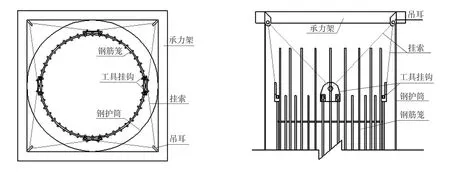

隨著橋梁跨度的增大,承受橋梁荷載的樁基的直徑和長度愈來愈大,樁長多超過了100 m,直徑有的達4.5 m以上。有的鉆孔樁因結構的需要,將鋼筋籠設計成雙層,使其加工、安裝難度增大。由于大直徑樁的鋼筋籠多用直徑28 mm以上的鋼筋制作,其加工、安裝的要求更高,采用常規的施工方法效率低,且難滿足鋼筋籠制作、安裝的需要,這就要求采用更合理的施工工藝,工廠化施工應是比較好的解決途徑。圖1為某橋梁工程主墩鉆孔樁斷面示意圖。

圖1 主墩鉆孔樁斷面示意圖

下面結合鉆孔樁套筒螺母連接方式,提出制作、安裝工藝供大家參考。

1 鋼筋籠加工

某工程鋼筋籠系雙層結構,共有88根直徑32 mm的Ⅱ螺紋鋼筋,由于運輸等原因,鋼筋籠必須分節制作,現場套筒螺母連接。為保證鋼筋籠連接可靠、快速,加工應實施工廠化,以保證其任何單節之間可以對接。

1.1 臺車加工法

1.1.1 鋼筋籠臺車設計

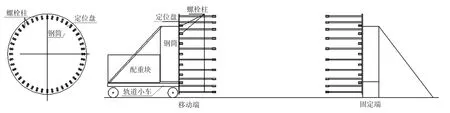

臺車分為固定端和移動端兩部分。固定端直接固定在地面上,移動端設有4個滾動輪,可沿著鋼軌水平移動,以適應任何長度的鋼筋籠。

臺車上有鋼筋定位盤,盤上為了保證鋼筋接頭不在同一截面上,設置有套筒螺母的柱頭鋼筋。為了加強定位盤的空間剛度,定位盤內孔設有直徑1.8 m、長度500 mm的鋼管筒。見圖2。

1.1.2 鋼筋籠加工

鋼筋籠加工前,根據它的分節長度調整好鋼筋籠臺車的間距,并固定,將定位箍筋擺好,先穿內層鋼筋,后連接外層鋼筋,鋼筋全部與臺車的套筒螺母連接好后,再綁扎環向箍筋,將主筋與定位箍焊接牢固。鋼筋籠綁扎好后,用吊車吊住,將兩頭的螺母卸開,吊往半成品堆場待用。

圖2 鋼筋籠加工臺車示意圖

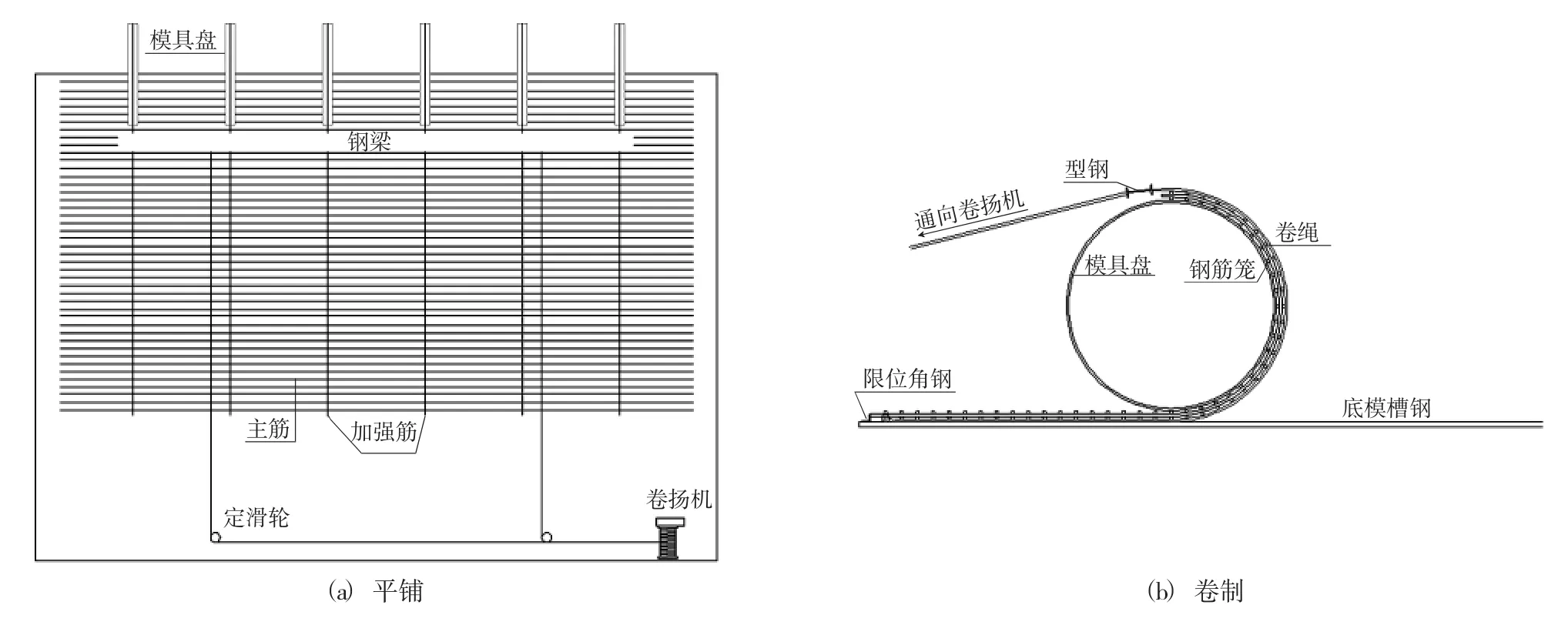

1.2 平鋪焊接卷制法

該法系在平整場地上先將鋼筋按照間距排列,與定位箍筋焊接,然后利用卷揚機作動力,在模具盤的幫助下完成鋼筋籠的卷制工作,卷制成籠后焊接接頭。

模具盤采用鋼板環加工而成,寬度一般取30 cm左右,采用可收縮裝置,模具盤上設有連接螺栓,每間隔一定距離設有防滑筋。卷制鋼筋籠時將模具盤放置在鋼筋網的起卷端,并用連接螺栓連接牢固,利用壓繩法卷制鋼筋籠,見圖3所示。卷制到位后若發現對接不良,可用手拉葫蘆進行糾偏。

圖3 平鋪焊接卷制法

2 鋼筋籠吊裝

2.1 鋼筋籠豎向吊接

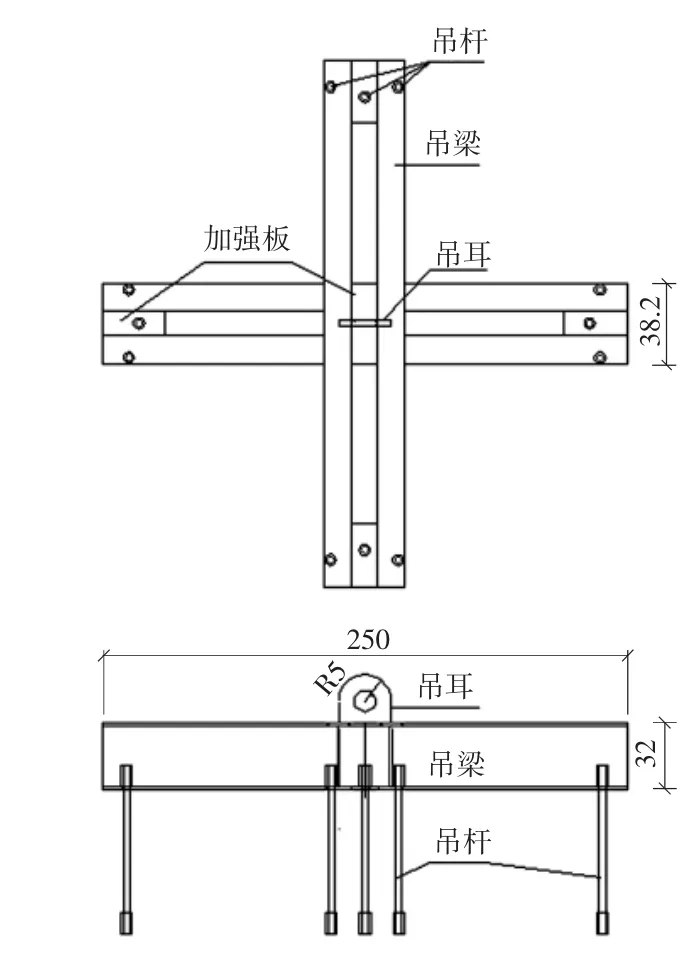

由于大橋橋墩位于水深20余m的區域,鋼筋籠對接時,必須采用浮吊吊接拼裝,為了防止鋼筋籠吊運時變形影響對接,同時又可節省大量的吊環鋼筋,設計、加工了如圖4所示的鋼筋籠工具式吊具。

工具式吊具采用I25工字鋼做主梁,用帶有套筒螺母的直徑32 mm的螺紋鋼做吊桿,吊運時將吊桿的套筒螺母與鋼筋籠的主筋對稱連接,用浮吊吊起鋼筋籠。

為防止鋼筋籠在起吊時底端鋼筋受壓變形,可采用雙鉤空中翻身模式;也可在裝車、裝船時將鋼筋籠的非起吊端懸空到定位箍處。

為加快鋼筋籠的施工進度,節省鋼筋籠的整體拼裝時間,利用鋼護筒及平臺上的臨時掛架,提前組籠,將兩節拼接成一節。

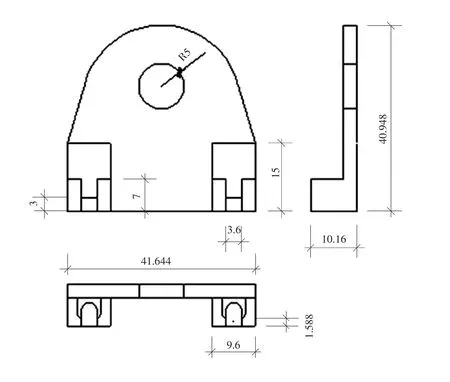

2.2 鋼筋籠的井口固定

鋼筋籠在拼接過程中都存在著下節鋼筋籠在井口的固定問題,對小直徑、較輕的鋼筋籠,一般采用定位箍受力,型鋼支架的模式。但對較大直徑、重量較大的鋼筋籠,采用上述模式顯然不適用。設計考慮用鋼筋吊環吊掛的模式固定鋼筋籠,但考慮到吊筋用量大,焊接時間長,設計、制造了圖5所示的鋼筋籠吊掛模式。工具掛鉤采用鋼板加工而成,見圖6所示。施工時預先將吊索連接好工具掛鉤,固定在承力架的吊耳上。鋼筋籠在浮吊作用下徐徐放入鉆孔中,當鋼筋籠的上端接近孔口時,將工具掛鉤掛住鋼筋籠的主筋,利用套筒螺母的作用掛住鋼筋籠,隨著鋼筋籠徐徐下落,鋼筋籠的重力逐漸由工具掛鉤承受。待浮吊的吊具完全不受力時,解開浮吊吊具的套筒螺母即可。上一節鋼筋籠吊來時,將高斷面的鋼筋用套筒螺母連接好,用浮吊吊起鋼筋籠,使其接頭位于孔口上方約1 m的高度,解下工具掛鉤,并將剩余的鋼筋全部用套筒螺母接好。

圖4 鋼筋籠工具式吊具

圖5 鋼筋籠吊掛模式

圖6 工具掛鉤加工圖

3 對比分析

3.1 質量保證方面

相對于傳統工藝,工廠化施工有利于控制成品質量,減少人為誤差,所有產品整體劃一,具有較好的通用性。

3.2 施工進度方面

由于采用工廠化的施工工藝,設備相對集中,機械化程度提高,人的分工更為明確,有利于加快施工進度。

3.3 成本控制方面

由于進度加快,杜絕了返工損失,人員分工合理,工效提高,同時采用此種吊裝工藝可以節省大量的吊環,節省鋼筋,因此有利于降低生產加工成本,降低工程造價。

而且工廠化施工的可操作性大大提高,應該具有較好的應用前景。

[1]趙宏學.鋼筋機械連接技術現狀及發展趨勢[J].施工技術,2000(12):42-44.

[2]顧萬黎.鋼筋焊接網應用技術的發展 [J].施工技術,1999(12):7-10.