陶瓷襯底的化學機械拋光技術研究

呂文利,魏 唯,朱宗樹,蔣 超

(中國電子科技集團公司第四十八研究所,湖南長沙 410111)

薄膜集成電路是在同一個基片上用蒸發、濺射、電鍍等薄膜工藝制成無源網路,并組裝上分立的微型元件、器件,外加封裝而成的混合集成電路。薄膜集成電路分為集中參數和分布參數兩種,前者適用范圍從低頻到微波波段,后者只適用于微波波段。薄膜電路的特點是所制作的元件參數范圍寬、精度高、溫度頻率特性好,可以工作到毫米波段,并且集成度較高、尺寸較小。薄膜混合集成電路適用于各種電路,特別是要求精度高、穩定性能好的模擬電路,與其他集成電路相比,它更適合于微波電路。因此在軍事、航天、航空、通信、醫療、消費類電子產品門類中獲得很多研發和應用。

薄膜集成電路所用基板一般為非導體,絕大多數常用基板材料為各種陶瓷,如96%或99%的氧化鋁(A12O3)、氧化鈹(BeO)和氮化鋁(AIN),其次是微晶玻璃,有時也用藍寶石和單晶硅基片。

陶瓷基板作為襯底材料對其表面提出了超光滑的要求。研究表明元器件的質量很大程度上依賴于襯底的表面光滑狀態。因此,必須進行表面加工方法即拋光技術的研究。目前主要的拋光方法有:機械研磨拋光、純化學拋光、熱化學拋光、離子束拋光、激光束拋光、電火花拋光等。但是這些拋光方法都有一定的缺點,這些都是局部平坦化技術,不能做到全局平坦化,局部平坦化與全局平坦化比較如圖1。要進行全局平坦化,必須采用化學機械拋光(CMP)技術,它可以真正使陶瓷基板實現全局平坦化。

圖1 局部平坦化與全局平坦化的定性說明

1 化學機械拋光技術

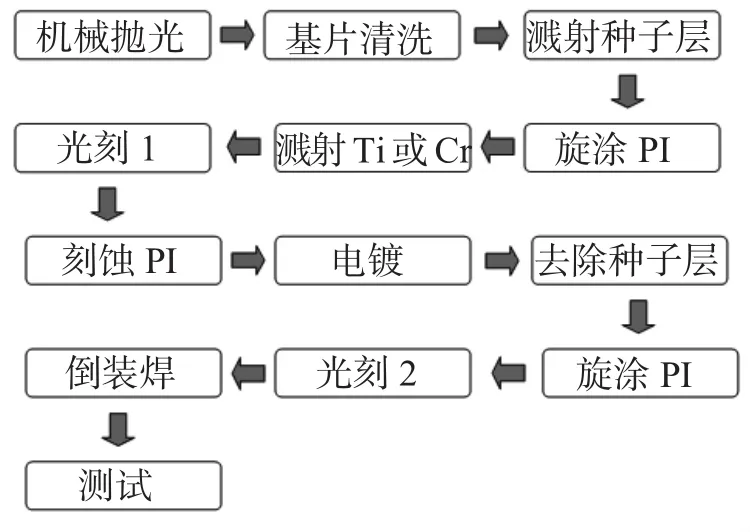

化學機械拋光(Chemical Mechanical Polishing,簡稱CMP)技術是目前最好的實現全局平坦化的工藝技術,加工表面具有納米級型面精度和亞納米級表面粗糙度[1],同時表面和亞表面無損傷,已接近表面加工的極限表。CMP技術是化學作用和機械作用相結合的組合技術,它借助超微粒子的研磨作用以及漿料的化學腐蝕作用在被研磨的介質表面上形成光潔平坦平面,現己成為半導體加工行業的主導技術。是集成電路(IC)向微細化、多層化、薄型化、平坦化工藝發展的產物。是圓片向200 mm、300 mm乃至更大直徑過渡,提高生產效率,降低制造成本,襯底全局平坦化必備的工藝技術。CMP在薄膜集成電路制造過程中的作用主要是對薄膜基板—陶瓷片進行平坦化,以及金屬成膜后、圖形光刻前對膜層的平坦化,從而提高成膜的均勻性和可重復性,減少膜的缺陷。CMP設備位于薄膜電路制作工藝流程前端。見圖2。

圖2 薄膜集成電路工藝流程

2 化學機械拋光的原理與設備

CMP的基本原理是將被拋工件在拋光液存在的情況下相對于一個拋光墊旋轉,并施加一定的壓力,借助機械磨削及化學腐蝕作用來完成拋光。化學機械拋光裝置如圖3所示,工作臺在電動機的帶動下以角速度ωp轉動,拋光墊粘附在工作臺上,被拋光工件通過背膜吸附在拋光頭上,拋光頭以角速度ωw轉動,方向與工作臺相同。同時,機械壓力作用在拋光頭上,將被拋光工件壓在浸滿拋光液的拋光墊上。在工作臺、拋光頭的轉動作用下,被輸送到拋光墊上的拋光液均勻地分布其表面,在被拋光工件和工作臺之間形成一層液體薄膜,由亞微米或納米磨粒和化學溶液組成的拋光液在工件與拋光墊之間流動,并在工件表面產生化學反應,工件表面形成的化學反應物由磨粒的機械摩擦作用去除,由于選用比工件軟或與工件硬度相當的游離磨粒,在化學成膜和機械去膜的交替過程中,通過化學和機械的共同作用從工件表面去除極薄的一層材料,實現超精密表面加工。因而可以獲得高精度、低表面粗糙度值和無損傷的工件表面。用這種方法可以真正使被拋光工件表面實現全局平坦化。

圖3 化學機械拋光裝置簡圖

CMP技術所采用的設備和消耗品包括如下幾個方面:CMP設備、拋光液、拋光墊、后CMP清洗設備、拋光終點檢測及工藝控制設備、拋光液分布系統、廢物處理和檢測設備等。其中拋光液和拋光墊為消耗品,其余為拋光及輔助設備。CMP技術最關鍵的設備和消耗品為CMP設備、拋光液和拋光墊。

3 影響CMP質量的因素

化學機械拋光去除速率遵守Preston方程VR=KP×P×S

式中:VR——去除速率;

KP——Preston常數,與溫度、拋光液、拋光墊及工件表面狀況有關;

P——壓力;

S——拋光墊與工件表面的相對速度。

從Preston方程可知拋光過程中影響拋光質量的因素很多,如壓力、溫度、拋光液濃度、流量、拋光墊的質量及晶片在拋光過程中的運動軌跡等[2]。因此拋光質量的控制是一個綜合控制過程,絕不是控制好一二項因素就可以得到高質量的拋光片,但相反,一二項因素沒有控制好卻可能導致拋光表面質量變壞。CMP是工藝摩擦學、流體力學和化學的結合,因此會受到來自工件本身和磨拋機械等因素的影響。一個完整的CMP工藝主要由拋光、清洗和計量測量等操作組成。

因此,為了更好控制拋光過程,需要詳細了解每一個CMP參數所起的作用以及它們之間微妙的交互作用。然而影響化學作用和機械作用的因素很多,因此在進行化學機械拋光時要綜合考慮上述各種因素,進行合理優化,才能得到滿意的結果。

4 陶瓷基板的化學機械拋光實驗

4.1 陶瓷基板的準備

試驗采用的是燒結后的96%Al2O3基片,尺寸為100 mm×100 mm,拋光前,將所有的基片利用精密磨拋機進行粗磨,使基片達到一定的平整度。

4.2 拋光液的選擇

拋光液的選取會極大地影響基片的拋光效果,也是化學機械拋光工藝重點研究的內容。實驗中采用兩組不同的拋光液,一組是粗拋光液選用粒度均為W1的金剛石懸浮液,細拋光液需要粒度為50 nm的SiO2懸浮液。另一組是在上述一組相同成分的拋光液中加入一定量的NaOH溶液將其pH值調整到9。

4.3 拋光設備

采用我所研制的PGJ-100型化學機械拋光機,設備外形見圖4所示。在拋光之前,將拋光臺、拋光墊及拋光頭等用去離子水反復清洗多次,確保設備的潔凈度。

圖4 PGJ-100型CMP設備

首先,開啟拋光頭的噴水,使背膜均勻濕潤,將基片輕輕放入拋光頭的定位環中,然后依次開啟拋光頭的低、高真空,使基片被牢靠的吸附。接著令拋光頭轉動,并慢慢調節到80 r/min,將拋光臂轉動至粗拋光臺的磨拋位。再令粗拋光臺轉動,慢慢調節到160 r/min,同時打開粗拋光液輸送裝置,將整個拋光墊濕潤,并按照120 ml/min的流量持續供應。最后,開啟磨頭下壓力,使拋光頭緊緊壓在拋光臺上,粗拋工藝持續15 min。粗拋工藝完畢后,將磨拋頭運轉到清洗槽進行清洗,之后拋光臂轉動到細拋光盤磨拋位并進行同樣流程的細拋工藝。拋光完畢后,將樣品取出,利用超聲波清洗機對基片進行清洗。工藝條件如表1所示。

表1 拋光工藝條件

4.4 試驗結果與分析

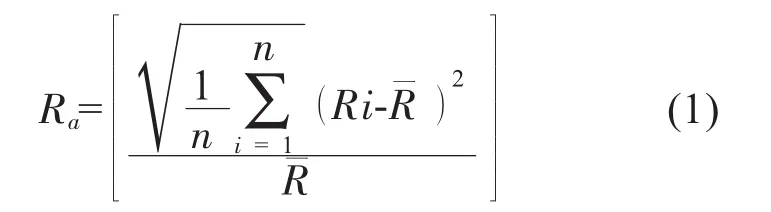

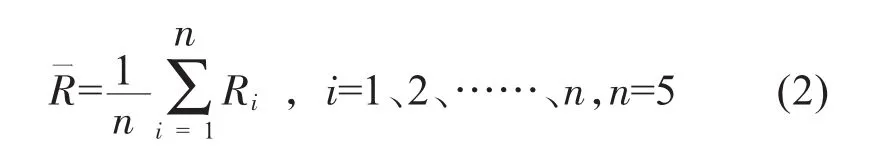

在磨拋前1#與磨拋后2#樣片的磨拋面上各取5個點,5個點的取樣方法見圖5。用原子力顯微鏡測這5個局部點的粗糙度,并按(1)式計算:

式中:n為取樣點個數,這里等于5;Ri為第i個點的局部表面粗糙度;R為5個測量點局部表面粗糙度的平均值,計算見(2)式:

圖5 樣片采樣點示意圖

其結果見表2。

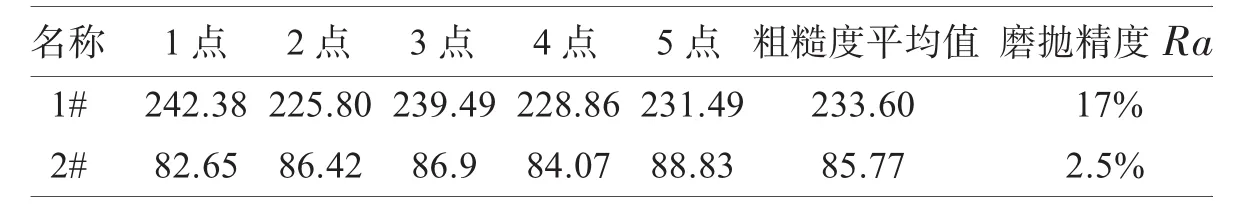

表2 測試結果 nm

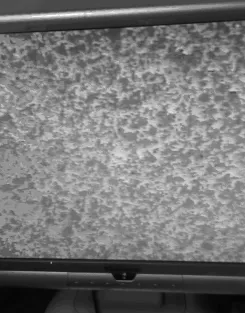

1#樣片原子力顯微鏡照片

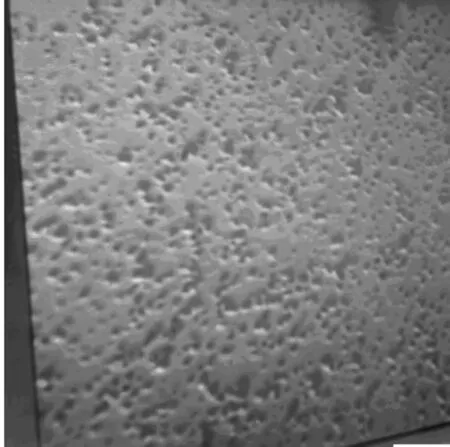

2#樣片原子力顯微鏡照片

從上述試驗結果可以看出,2#樣片的粗糙度比1#明顯降低,磨拋精度顯著高于2#樣片,兩個樣片試驗條件基本相同,只是因為2#樣片所使用的拋光液進行了PH值的調節,因此試驗結果也驗證了拋光液的PH值也是影響拋光效果的重要因素之一。化學機械拋光技術是一個多種參數互相作用的結果,需要綜合考慮各種因素如磨料種類及其大小、PH值、溫度、壓力、流速等各個參數對拋光過程的影響,才能達到一個較快的拋光速率和優良的表面精度。

5 結論

實驗證明,陶瓷基片經過化學機械拋光后,其粗糙度數值明顯降低,磨拋精度相應提高了很多。盡管CMP技術發展的速度很快,但需要解決的理論及技術問題還很多。如對拋光參數如壓力、轉速、溫度等對平面度的影響、拋光墊與基片之間的相互作用、拋光液的化學性質如組成、pH值、顆粒度等對各種參數的影響等了解較少,因而定量確定最佳CMP工藝,系統地研究CMP工藝過程參數,建立完善的CMP理論模型,滿足不同的工藝要求,是研究CMP技術的重大課題。

[1] 宋曉嵐,劉宏燕,楊海平,張曉偉,徐大余,邱冠周.納米SiO2漿料中半導體硅片的化學機械拋光速率及拋光機理[J].硅酸鹽學報,2008,(08):1187.

[2] 武曉玲,劉玉嶺,賈英茜,鮑云英.CLBO晶體化學機械拋光技術的研究[J]微納電子技術,2006,(10):497.