晶圓廠信息控制系統介紹

周炳君

(金氿科技有限公司,江蘇宜興 214200)

300 mm FAB一般設計成全自動的生產線,這對整個FAB的信息控制系統(FICS)提出了嚴格的要求和挑戰。FICS集成是建立300 mm FAB的關鍵之一。一般來說,FICS的全部費用為整個FAB預算的2%~3%,它不但是決定FAB效率的主要因素,而且還影響著FAB的實際容積(capacity)、可利用率(utilization)等。自從2003年IBM在EastFishkill建立了第一條全自動的300 mm FAB以來,世界各地陸續出現了各種用途類型、具有不同自動化程度的類似工廠。FICS的各個軟件模塊也趨成熟。本文粗略地探討了65 nm用于生產微處理器(Microprocessor)的300 mm FAB的FICS集成和挑戰。

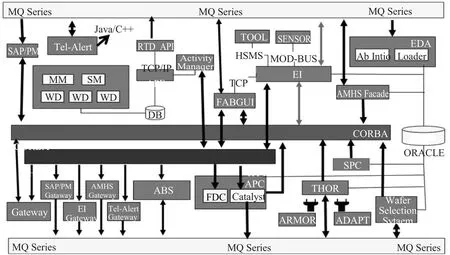

圖1 FICS系統

1 系統架構

目前,大部分300 mm FAB的FICS系統架構大同小異。工廠系統集成 (FactoryIntegration)決定了FICS的質量,系統集成的水平、所用軟件的先進性是衡量FAB操作生產等級的標志。圖1展示了FICS的架構。毫無疑問,這是一個分布式的計算系統。類似的架構以被IBM、Global Foundries等世界頂級的FAB所應用。該系統的優點是實現全自動操作,包括數據采集,實現真正意義上的自動化生產線,各個子系統模塊分離程度高(De-Coupled)。缺點是,MQ Series并不是一個理想的實時數據交換媒介。但MQ Series和Corba的選擇,受限于MES系統的限制。

(1)MES系統。目前,用得較為廣泛的是IBM的SiView。

(2)EI是遠程主機連接系統。目前該系統比較豐富多彩,Intel,IBM,GlobalFoundries等公司都有他們自己的版本,所用的產品都是200mm線上相應的軟件產品改良而來的,一般比較陳舊,尤其是底層的SECS協議。而金氿科技的產品是目前較先進和可靠的。

(3)ABS(Agent Based Scheduling)是事件(包括材料)的調度和決策系統。

(4)APC(Advanced Process Control)使用 Catalys以及FDC軟件(Fault Detection and Classification)。

(5)EDA軟件系統可使用SAPPHiRE。

(6)處方管理、數據采集系統用ARMOR;ADAPT(AdvancedDataAcquisitionPlanTool)是數據采集設置。

(7)Wafer Selection System可以用AMMO。

(8)SPC是質量監控(SPC-Statistical Process Control)軟件系統,例如,ASPECT。

(9)FABGUI為 Operator Interface。

(10)Tel-Alert為 Notification System。

(11)SAP/PM為 (Tool Preventative Maintenance)為設備維護計量財務系統。

2 系統集成

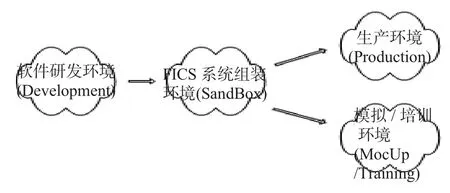

整個信息控制系統的集成是一個復雜和龐大的軟件工程。物理環境流程如圖2所示。

圖2 物理環境流成圖

對于生產線而言,一般分如下幾個階段:

(1)第一臺設備:在這個階段,網絡施、服務器、MES、AMHS、EI的全部框架和部分設備的遠程控制等大部分系統要到位。

(2)第一片晶圓:所有設備、系統都要到位,包括生產線生產數據模型,生產線的工程師們可以作進一步的調試和熟悉工作。

(3)生產階段開始:要求所有系統運營無誤,系統維護是每周7 d,每天24 min。在這個階段,生產僅是小規模的。

(4)產量上升階段:根據功能和負載要求,所有IT系統的規模將被擴大,大部分處理(材料、數據、調度等)的等待時間必須在5 s以內。

(5)完全生產階段:FICS的各項指標將被改善直到滿足ITR(International Technology Roadmap for Semicon ducters)所規定的數字。同時,提供培訓系統。

系統集成最大的工作量是MES的客戶化和遠程主機的研發。MES的客戶化包括下面幾個方面:

(1)MES系統本身的修改。一個MES系統并不能包羅萬象,需要作一些修改使之滿足于FAB的特殊要求。例如,按照國際半導體標準,SiView提供一般的Lot Hold操作。但是,不能滿足特殊的Lot Hold要求,這些Lot Hold可能來自一個特殊的軟件系統,也有可能來自質量監控系統,也有可能來自APC系統等等,而這種Lot Hold就不能像通常情況那樣,由普通的操作工,通過MES客戶端來釋放,所以在現有的MES系統中,必須加入新的規則。

(2)MES與其它各系統之間的連接接口。例如,與遠程主機EI之間的數據傳遞,由于各個廠商所使用的EI軟件技術不同,這部分的客戶化是必須的。

(3)MES數據庫中初始數據模型的建立和布施。

(4)數據采集(Data Collection)。

(5)處方管理(Recipe Management)。

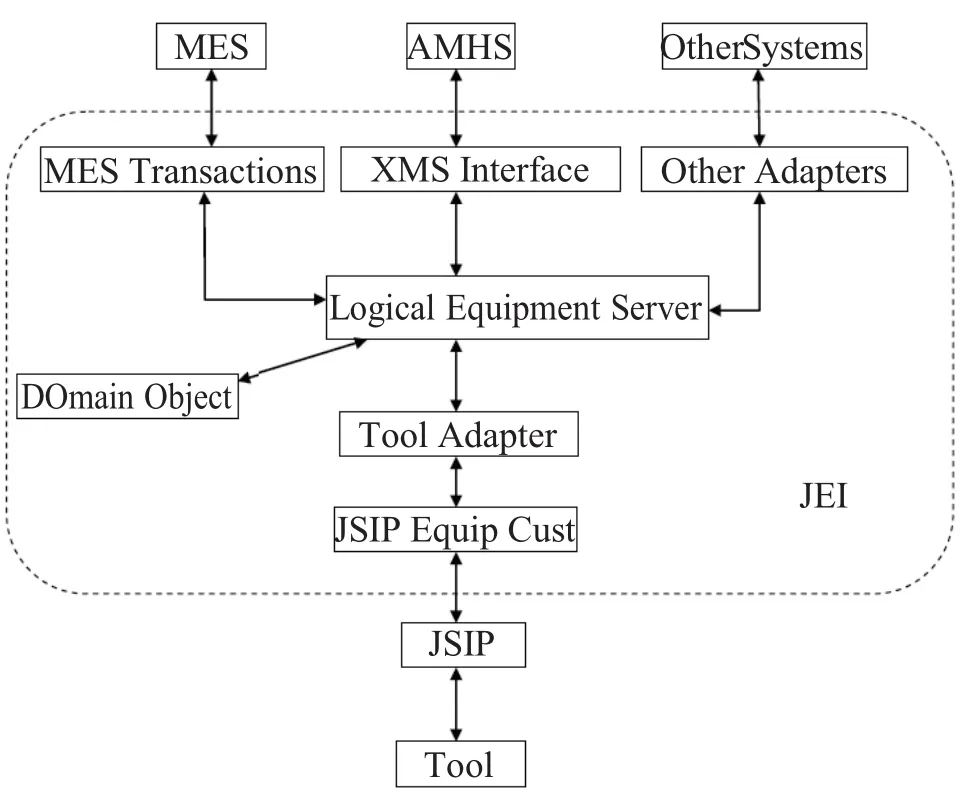

關于EI的研發,是一個較敏感的項目,因為它不但需要開發環境測試和模擬測試,還需要線測試(On-line testing)。而線測試直接與設備和該設備的操作工 (一般為Process Engineer)一起進行,有時,一個質量差的EI軟件在線測試過程中可能對設備造成損害,特別是機器臂。雖然一條先進的生產線有不亞于20種的設備,但是面向對象編程技術大大減少了EI的研發工作量。圖3為JEI的架構框圖。

圖3 JEI架構圖

JSIP是Java SECS II Interface Protocol(SECS接口協議)的簡稱。它是用100%Java內核編寫的,而且100%實現了國際半導體生產標準E4,E5和E37的全部功能。采用優化的開放式架構,繼承了MLI++(IBM半導體生產線上使用的相應軟件,用C++編成)的優點,實現了很多MLI++沒有但很實用的功能,它的模塊化使得它能被嵌入任何需要SECS協議通訊的應用中,用戶可以根據需要動態地選擇和定義自己的SECS信息集合,并能自動處理信息,上層應用可以直接處理數據,無須處理SECS信息而獲得數據,也無須處理不感興趣的信息和數據。它可以同時與多個對象設備進行通訊和處理。

2 瓶頸和挑戰

晶圓廠在FICS系統集成上,除了讓生產線運轉這個基本要求外,成本、質量、產量、速度、適用性等也是主要的因素。總的來說,高質量的FICS能把生產線的各個環節集成起來,并能降低10%的生產費用,減少工廠的投資,縮短產品的生產時間,提供有效力的大批量和多種產品同時生產的能力,提高生產線的可靠性和設備的利用率,減少生產廢品和廢料。

目前,FICS最大的瓶頸是系統性 (包括AMHS運輸系統)的時間延誤,理想的狀態是,如果在所有材料(晶圓和其它化學材料)具備的條件下,設備不應有空閑等待時間。其次是MES軟件本身的缺點,現在用于300 mm FAB的MES系統都是由200 mm相應的系統升級改造而來,隨著其它軟件系統(如APC,SPC等)功能的增加和要求的提高,MES中有些功能已經顯得不協調,例如,數據采集模塊,我們不得不修改原來MES的模塊來匹配Saphire和ASPECT新的功能。

按照ITRS、FAB資源浪費(Waste)分為3個方面:(1)等待時間;(2)設備產出;(3)能源。而且,FAB資源浪費在大的300 mm FAB上往往會遷移和擴散。為此,ITRS生產線集成組在2010年的工作重點是怎樣減少FAB資源浪費(Waste)。

現有的300 mm國際標準以Lot為處理控制(Process Job)單位,一個Lot有時只有一個晶圓片組成。所以,另一個挑戰是,怎樣把以晶圓片為處理控制單位的功能納入300 mm的FICS系統中。

[1] IBM white paper,"SiView Overview&Positioning of MES(SP-GEN-OVW-005-10)",2005.

[2] 金氿科技有限公司,JSIP用戶手冊,2009年.

[3] 金氿科技有限公司,半導體設備與遠程主機模擬器用戶手冊,2010年.

[4] 國際半導體標準,E5-SEMI EQUIPMENT COMMUNICATIONS STANDARD 2 MESSAGE CONTENT-(SECS-II).

[5] 國際半導體標準,E37-HIGH-SPEED SECSMESSAGESERVICES(HSMS)GENERIC SERVICES.