木質素磺酸銨/尿素對無醛纖維板結合性能的影響1)

王 勇 劉芳延 郭明輝

(生物質材料與技術教育部重點實驗室(東北林業大學),哈爾濱,150040)

隨著世界人造板工業的快速發展,脲醛、酚醛和三聚氰胺甲醛膠為代表的人造板工業用膠,以其優良的黏接性和低廉的價格得到了迅猛發展。但是以石油為原料的“三醛”膠在人造板使用過程中會釋放出甲醛,在環保意識不斷增強和礦物資源日益減少的今天,利用可再生資源制備環保型人造板的意義十分重大。

木質素作為自然界唯一能提供可再生的非石油資源,數量僅次于纖維素。木質素本身具有黏性,可直接用作膠黏劑。但由于木質素芳香環上的空位較少,反應能力較低,因此在其固化時大多需要較高的溫度或較長的熱壓時間,且產品力學性能和耐水性較差。20世紀80年代后,這方面研究逐漸減少,主要的研究針對將工業木質素作為外加劑與其他樹脂混合使用方面。近幾年來,隨著人們環保意識的增強,以木質素為原料,通過添加適量交聯劑促進木質素交聯固化制備木質素非甲醛環保膠黏劑,已成為廣大科研工作者的研究熱點[1-2]。本試驗選取木質纖維為原料,以木質素磺酸銨/尿素為填料,采用熱壓工藝制備無醛纖維板,利用正交試驗法優化得出最佳工藝參數,為環境友好型木質基材料的開發利用提供理論基礎。

1 材料和方法

1.1 材料與設備

木纖維為雜木纖維,由大興安嶺恒友家具集團有限公司提供;木質素磺酸銨購于武漢華東化工有限公司;尿素、石蠟乳液等試劑均為分析純。

DSC-204差示掃描量熱分析儀(DSC),德國耐馳公司生產;Magna-IR 560 E.S.P傅里葉變換紅外光譜儀(FTIR),美國尼高力公司生產;SYD1試驗熱壓機,上海良駿液壓設備有限公司生產;RG7-20A微機控制電子萬能力學試驗機,深圳市瑞格爾儀器有限公司生產。

1.2 工藝流程

試驗采用平壓法,先將纖維干燥至試驗設計含水率,取一定質量木纖維,木質素磺酸銨/尿素填料以及石蠟防水劑放入拌膠機拌勻,經過前期單因素試驗結果分析確定m(木質素磺酸銨)∶m(尿素)=5∶3[3],石蠟乳液用量為1%。然后將混合物料手工鋪裝成幅面為300 mm×300 mm的單層板坯,依照正交試驗方案進行多次重復試驗。

1.3 方法

①差熱分析(DSC),將木質素磺酸銨/尿素混合物的測試樣品在50℃下烘干24 h備用,差熱量程50 μV,升溫速度為5℃/min,掃描范圍:室溫至200℃。

②紅外吸收光譜分析(FTIR),分辨率設置為4 cm-1,掃描次數40次。分別取少量木質素磺酸銨及其樹脂試樣,加入KBr做稀釋劑,在瑪瑙研缽里研磨至粒子細小而均勻,壓片成型。

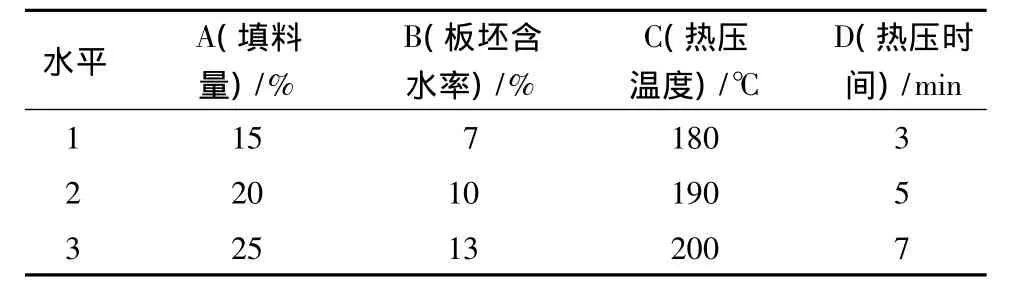

③正交試驗分析,按試驗選定的因子和水平,采用正交設計L9(34)進行試驗,見表1。同一試驗條件重復3次,將其試驗數據按重復試驗的數據分析方法進行方差分析,多次重復試驗觀察其工藝的可靠性。本試驗選取填料量、板坯含水率、熱壓溫度和熱壓時間為可變因子,研究其不同工藝條件下的物理力學性能。同時將熱壓壓力、目標密度和目標厚度為固定因子,其中熱壓壓力為2 MPa,熱壓目標密度為0.9 g/cm3,目標厚度為3.5 mm的纖維板,厚度采用厚度規控制,從而確定較優制板工藝,并以較優工藝進行驗證性試驗。

表1 正交試驗因素與水平

1.4 性能測試

鑒于我國現行GB 12626.2—1990《硬質纖維板技術要求》的標準缺少對試板內結合強度的性能測試,所以本試驗選取現行歐盟標準EN 622-2—2004《硬質纖維板技術要求》進行物理力學性能測試,以確定該制板的最佳工藝參數。

2 結果與分析

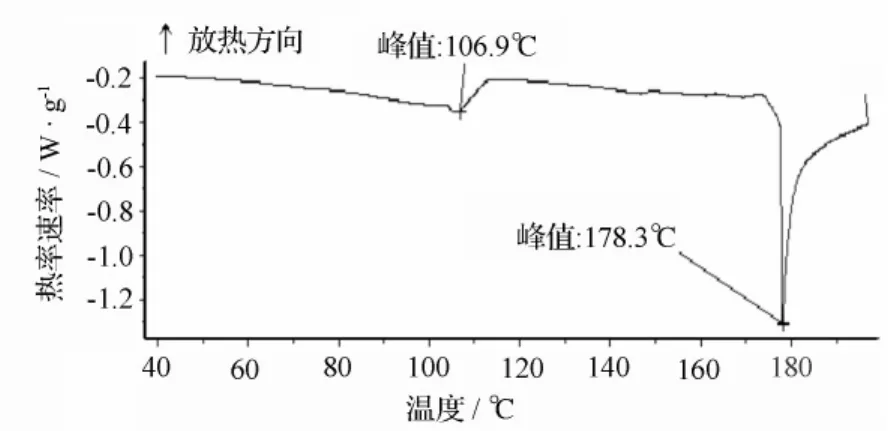

2.1 木質素磺酸銨/尿素填料的熱反應特性

通過DSC熱分析技術,直接跟蹤木質素磺酸銨/尿素填料化學及物理變化的熱效應。由圖1可見,溫度范圍在175~180℃時,有一個明顯的吸熱峰;在107℃范圍內,主要為木質素磺酸銨玻璃化轉變溫度吸熱峰[4]。從上述分析可知,木質素磺酸銨/尿素填料的固化反應主要在180℃以上進行,所以在對其進行制備工藝的探討時,熱壓溫度應考慮在180℃以上,以保證填料能夠充分固化,從而達到最佳的膠合效果。

圖1 木質素磺酸銨/尿素填料的DSC曲線

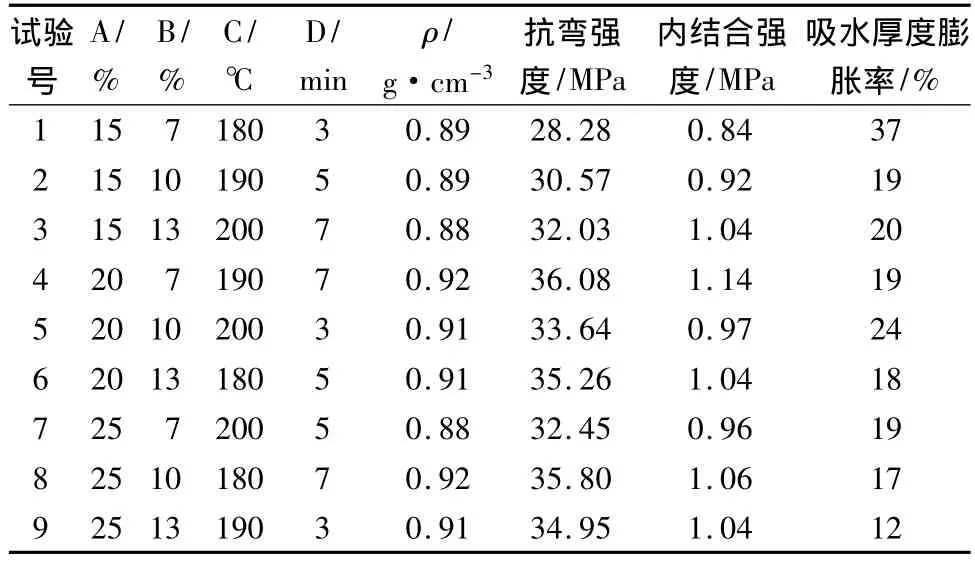

2.2 正交試驗結果與方差分析

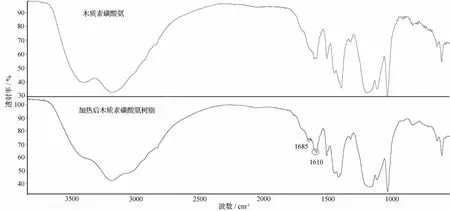

從表2可知,用木質素磺酸銨/尿素填料所制得的無醛纖維板的抗彎強度和內結合強度較高,試樣的物理力學性能都達到了歐盟標準EN622-2—2004《硬質纖維板技術要求》的要求,部分還達到了室外材的要求。分析原因可能是經高溫熱壓作用,木質素磺酸鹽中存在糖類,如D-葡萄糖、D-甘露糖、D-木糖、L-阿拉伯糖等在酸作用下能形成糠醛類化合物。圖2為木質素磺酸銨原料以及經過190℃油浴加熱后的木質素磺酸銨樹脂所測定的紅外光譜圖。圖中所示在1 685 cm-1處出現了較明顯的衍射峰,根據文獻可知,糠醛中的醛由于與雙鍵共軛,吸收峰向低波數移動,處于1 700~1 670 cm-1區域內,共扼烯伸縮振動在1 650~1 600 cm-1。據此可確定木質素磺酸鹽中的糖分在高溫下分解成糠醛類化合物,但由于糖類分解機理復雜,產物眾多,糠醛只是糖類分解產物中的一類,故紅外衍射峰相對較弱。

表2 正交試驗結果

木質素磺酸鹽中存在糖類經過加熱形成的糠醛類化合物與尿素在酸性催化劑的作用下,醛基與氨基發生加成反應,生成呋喃羥甲基脲,在酸性催化劑存在下,呋喃羥甲基脲可與脲的酰胺基縮合脫水,此過程類似于脲醛樹脂的反應過程。同時,由于木質素中的酚羥基和醇羥基具有一定的反應活性,可以和呋喃羥甲基脲進一步縮合反應,形成分子量很高的三維空間結構聚合物;而且具有2個以上活性羥基的木質素分子還可起交聯作用,此過程類似于酚醛樹脂的反應過程。但是由于木質素中的酚結構較尿素結構空間位阻較大,所以主反應類似于脲醛樹脂的反應過程,副反應類似于酚醛樹脂的反應過程,生成的脲醛呋喃和酚醛呋喃樹脂具有很好的膠結性能,因而制品具有較高的抗彎強度和內結合強度[5]。

圖2 木質素磺酸銨加熱前后的紅外譜圖

此外,從表2中可知,試板的吸水厚度膨脹率不夠理想,這可能主要在于固化后的樹脂中存在著親水性基團、羥基、氨基、亞氨基、醚鍵等,因而在后續的研究中應對制備工藝條件進行更深入的研究[6]。

2.3 工藝因子對無醛纖維板性能的影響

2.3.1 填料量對性能的影響

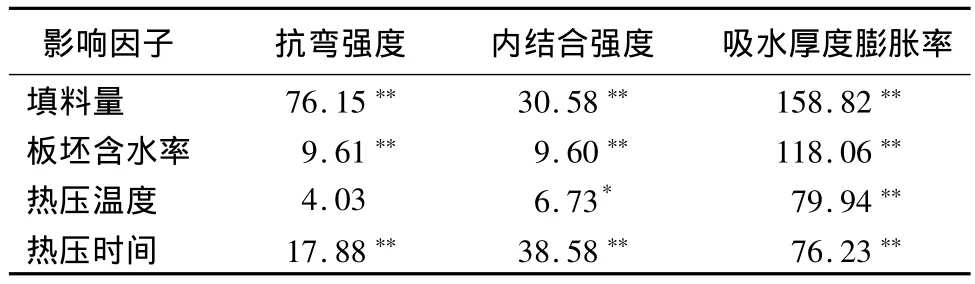

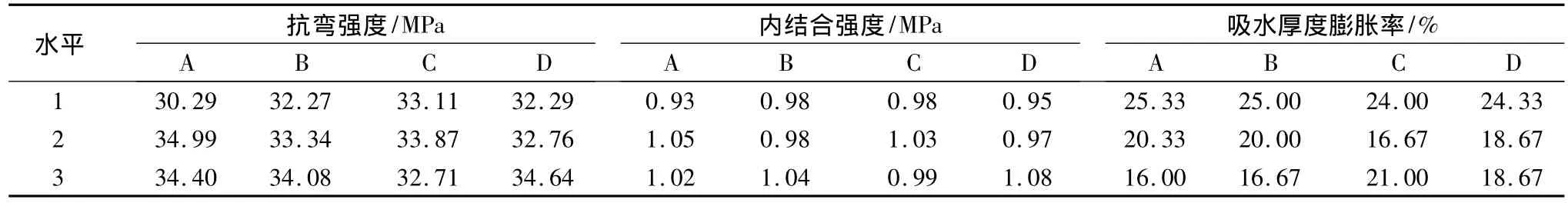

從表3可知,填料量對抗彎強度、內結合強度和吸水厚度膨脹率均有極顯著影響。從表4可以看出,隨著填料量的逐漸增多,抗彎強度和內結合強度呈現先升高后降低的趨勢,且升高幅度比降低幅度更為明顯。同時吸水厚度膨脹率隨著填料量的逐漸增多,呈現逐漸降低的趨勢。原因是纖維之間的結合填料起主要作用,用量越大,膠結面增大,結力增強,從而使得吸水厚度膨脹率隨著填料量的增加而顯著減小,所以僅從力學角度考慮填料量越大越好。但是若過量地加入,填料固化后的三維交聯結構同時會引起樹脂膜的脆性,從而降低其結合強度,對成本和產品的強度都有一定的影響。因此,本試驗填料量20%為宜。

表3 試板物理力學性能的方差分析

表4 各因素與試板物理力學性能關系

2.3.2 板坯含水率對性能的影響

從表3可知,板坯含水率對抗彎強度、內結合強度和吸水厚度膨脹率都有極顯著影響。從表4可以看出,當板坯含水率為13%時,抗彎強度、吸水厚度膨脹率和內結合強度三者均達到最佳水平。當含水率減小時,這3種性能指標都有所下降。在熱壓過程中,水分的存在促使了纖維間氫鍵的形成,同時還可以增加纖維的可塑性和導熱性,有利于纖維間的膠合。但含水率不能過高,否則會導致制品性能下降,所以,本試驗選擇板坯含水率13%為宜。

2.3.3 熱壓溫度對性能的影響

從表3可知,熱壓溫度對吸水厚度膨脹率高度顯著影響,對內結合強度顯著影響,而對抗彎強度影響不顯著。從表4可以看出,隨著熱壓溫度的升高,抗彎強度和內結合強度呈先升高后降低的趨勢,吸水厚度膨脹率呈先降低后升高趨勢。無醛纖維板的熱壓過程中,熱量的主要作用是提高纖維的塑性、促進水分的擴散和揮發、熔化木質素,加快半纖維素的水解和木質素的降解及形成脲醛呋喃和酚醛呋喃縮合物。熱壓時板坯芯層溫度應達到180℃以上,木質素/尿素填料生成的脲醛呋喃和酚醛呋喃縮合物固化使木纖維黏在一起,同時木質素熔融成液態,在高溫下流展,使纖維表面覆蓋物之間的界面消失而融為一體[7],冷卻后將纖維牢固地重新結合起來。但高溫會促使纖維各組分進一步降解,甚至會引起纖維碳化,從而影響制品的力學性能。因而,溫度不宜過高,本試驗熱壓溫度190℃較為適宜。

2.3.4 熱壓時間對性能的影響

從表3可知,熱壓時間對抗彎強度、內結合強度和吸水厚度膨脹率有高度顯著影響。從表4可以看出,隨熱壓時間的延長,抗彎強度和內結合強度的性能呈上升趨勢,吸水厚度膨脹率的性能先增強后小幅下降。這可能是因為無醛纖維板的自身膠黏需要一定的時間來保證木質素的軟化和半纖維素的降解,以及糖類物質的脫水、縮合成糠醛,并保證新聚合物形成所需的熱量[8]。同時無醛纖維板中的吸水性羥基逐漸結合,數量減少,改善了板材的吸水性能。因而,本試驗中選擇熱壓時間為7 min。

根據正交試驗測試結果和方差分析,優選出木質素磺酸銨/尿素填料制備無醛纖維板的最佳制板工藝條件為:填料量20%,板坯含水率13%,熱壓溫度190℃,熱壓時間7 min。

2.4 驗證試驗

根據上述膠合工藝,進行驗證試驗,測得試板的抗彎強度為35.47 MPa,內結合強度為1.06,吸水厚度膨脹率為17%,證實該工藝條件可靠。

3 結論

通過差示掃描量熱法(DSC),測定木質素磺酸銨/尿素填料的熱反應特性,確定正交試驗方案中的熱壓溫度水平應大于180℃,從而減少了試驗次數,簡化了試驗方案。對于以木質素磺酸銨/尿素為填料制備無醛纖維板來說,綜合考慮試板的物理力學性能和經濟成本,其適宜的制備工藝為:填料量20%,板坯含水率13%,熱壓溫度190℃,熱壓時間7 min。按此工藝壓制的無醛纖維板,其性能可以滿足歐盟標準EN 622-2—2004《硬質纖維板技術要求》的要求。

[1] 石起增,楊光瑞,劉巧茹.木質素在人造板膠黏劑中的應用[J].化工進展,2005,24(5):502-504

[2] 劉綱勇,邱學青,邢德松.工業木質素在木材膠黏劑中應用的研究進展[J].精細化工,2007,24(2):190-193

[3] 蔣挺大.木質素[M].2版.北京:化學工業出版社,2009:34-38

[4] 趙斌元,胡克鰲,范永忠,等.木質素磺酸鈣熱行為初步研究[J].纖維素科學與技術,2000,8(1):34-36

[5] 閻昊鵬,曹忠榮,郭文莉.干法無膠纖維板黏合機理的研究[J].木材工業,1996,10(4):3-6

[6] 顧繼友.膠黏劑與涂料[M].北京:中國林業出版社,1999:36-37

[7] 金春德,宋劍剛,鄭春賢,等.無膠纖維板生產工藝的研究[J].林產工業,2007,34(5):18-20

[8] 顧繼友,高振華,譚海彥.制造工藝因素對刨花板吸水厚度膨脹率的影響[J].林業科學,2003,39(1):133-139.