基于UG的彎管成型模具模塊化設計研究

姚紅梅

(中航工業沈陽黎明航空發動機(集團)有限責任公司,遼寧 沈陽 110043)

1 前言

彎管類零件尺寸多變,所需的成型模具的凸、凹模等內部相關零件的尺寸都需要相應的變化,由于模具的整體結構是一致的,只是內部相關件的尺寸發生變化,但也需要進行重新設計。為了減少設計員的重復設計,對彎管零件進行參數化建模,用零件的參數來驅動成型模具的尺寸與型面,從而實現只要改變零件的參數,其成型模具的相關部分也隨之發生變化,最終實現模具模塊化設計的目的。此類零件的模塊化設計的實現,大大提高了設計速度,為生產準備節約了大量的時間;另外,模塊設計的實現,也大大提高了設計質量。

2 模具參數化裝配設計

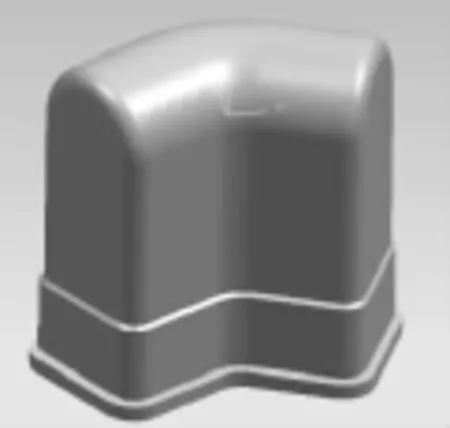

圖1 導管模型

2.1 確定零件的可變參數:如圖1,角度:A1;管外徑:D1;外徑公差:I;半管高度:H;管直段長度:L;成型圓角:R;中心半徑:R1;料厚:T。

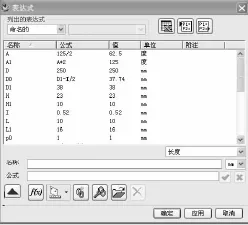

為了實現參數化設計的最終目的,在裝配圖表達式中將零件的各個可變參數給予對應的變量名稱,如圖2。

2.2 彎管零件的參數化建模

圖2 彎管二維圖

用UG的繪制草圖、軟管、拉伸及邊倒圓等功能完成零件的建模。

2.3 凸模的參數化設計

因為凸模是零件成型的主要零件,它的上型面與零件的內型面是完全貼合的,因此可以用WAVE幾何鏈接器抽取零件的內表面并縫合,再用拉伸功能完成工作部分及固定部分的建模。如圖4

圖3 裝配圖變量參數設置

圖4 凸模模型

圖5 壓邊圈模型

2.4 壓邊圈的參數化設計

壓邊圈的內型面與凸模工作型面之間保持0.1MM的間隙,可以近似為無間隙,用WAVE幾何鏈接器抽取凸模上工作型面的邊緣曲線,用拉伸功能與圓柱進行布爾運算——差,完成內型孔的操作。裝配時壓邊圈的上表面與零件的高度H之間保持一個料厚T的關系。如圖5

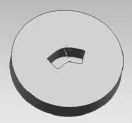

2.5 凹模的參數化設計

凹模的工作型面與零件的外表面最大外廓是一致的,因此用WAVE幾何鏈接器抽取零件的外表面并縫合,用拉伸功能與圓柱進行布爾運算——差,完成內型孔的操作。如圖6

圖6 凹模模型

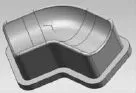

圖7 頂出筒模型

2.6 頂出筒的參數化設計(如圖7)

頂出筒的下工作型面與零件的外表面貼合,因此抽取零件的外表面進行縫合,沿周型面與凹模內型面保持單邊間隙0.1MM,可以近似為無間隙,用WAVE幾何鏈接器抽取凹模內型面外廓邊緣線,拉伸成實體,再用縫合的面剪裁實體并進行邊倒圓。凸緣部分用外型面邊緣線拉伸完成。

2.7 固定板的參數化設計

按選擇的設備1000KN液壓機的下頂桿的位置、尺寸安排4個頂桿孔的位置、尺寸。內型面用WAVE幾何鏈接器抽取凸模固定部分邊緣封閉曲線,拉伸后與圓柱進行布爾差運算完成固定型面的造型。

2.8 上頂桿位置的確定

零件的大小與管子的角度發生變化,上頂桿的位置也相應變化,必須保證頂桿打在頂出筒上。抽取零件中的草圖,將頂桿孔的位置定在草圖的三點上,這樣草圖發生變化,頂桿孔的位置也會隨之改變。

2.9 頂板的參數化設計

頂板是上頂桿與3個小頂桿之間的轉接板,它的形狀應與3個小頂桿的位置變化而變化。用WAVE幾何鏈接器將小頂桿的位置抽取過來,根據3點位置設計頂板形狀。

2.10 標準零件的選取

上模板—GB2855.11 250x45

下模板—GB2855.12 250x55

導柱—GB2861.2-90 B35X210X60、

GB2861.2-90 B40X210X60

導套—GB2861.6-90 A35x105x43、

GB2861.6-90 A40x105x43

模柄—HB824-90 B60

頂桿—HB862-90 A20x100

小頂桿—HB862-90 B8x23

內六角螺釘—GB70-85 M12X20、

GB70-85 M12X70、

GB70-85 M16X40

圓柱銷—GB119-86 A12X70

3 彎管模具模塊的應用

通過現場的10多個不同尺寸的零件的驗證,又對局部進行了改進,最后完成了此模具的模塊化設計。經過試驗,從拿到現場零件圖到確定參數尺寸,再輸入尺寸,手工更新二維圖,最后出圖僅僅用了20分鐘。此模塊到現在為止已為現場設計了15套模具圖,有的已投入了生產,應用效果良好。

[1]《實用模具技術手冊》陳錫棟、周小玉主編--北京 機械工業出版社2001.7

[2]楊軍.《運用零件數據關聯實現裝配體參數化設計》西南科技大學學報2007.22(3)