CRTSⅠ型軌道板張拉與水養順序問題的探討

趙國堂,李昌寧,鐘海江

(1.京滬高速鐵路股份有限公司,北京 100038;2.中鐵一局集團有限公司,西安 710054)

CRTSⅠ型軌道板采用后張法預制。軌道板脫模時的混凝土應達到40 MPa以上。脫模后,應在水中養生3 d以上,養生的水溫不應低于5℃;混凝土強度和彈性模量達到設計值的80%,方可施加預應力。軌道板原設計要求脫模后,先進行水中養護再進行張拉、封錨;新的設計要求是先張拉、封錨,后進行水中養護。發生這種改變的原因之一是軌道板未張拉封錨前放入水中養護,水會滲入到預應力孔道中,引起預應力鋼筋的銹蝕。由于這種改變對生產流程產生一定的影響,論文對先水養、后張拉和先張拉、后水養問題進行了分析并開展了試驗研究。

1 張拉與養生順序的影響

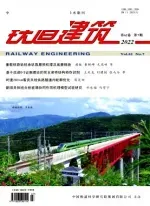

CRTSⅠ型軌道板生產流程如圖1所示,模具內混凝土澆筑成型后需要進行蒸汽養護。蒸汽養護分為靜置、升溫、恒溫和降溫4個階段。混凝土澆筑后在5℃~30℃的環境中靜置3 h以上方可升溫,升溫和降溫速度不大于15℃/h;恒溫時溫度不宜超過45℃,混凝土芯部溫度不應超過55℃(在混凝土內埋設的溫度測試器數據顯示混凝土芯部溫度一般比蒸汽最高溫度高8℃ ~10℃),最高溫度持續時間控制在6 h以內;脫模時,軌道板表面與環境溫差不應大于15℃,脫模要在同條件養護試塊抗壓強度達到40 MPa后進行,一般情況下脫模時間約為混凝土澆筑后13~15 h。

圖1 軌道板生產流程

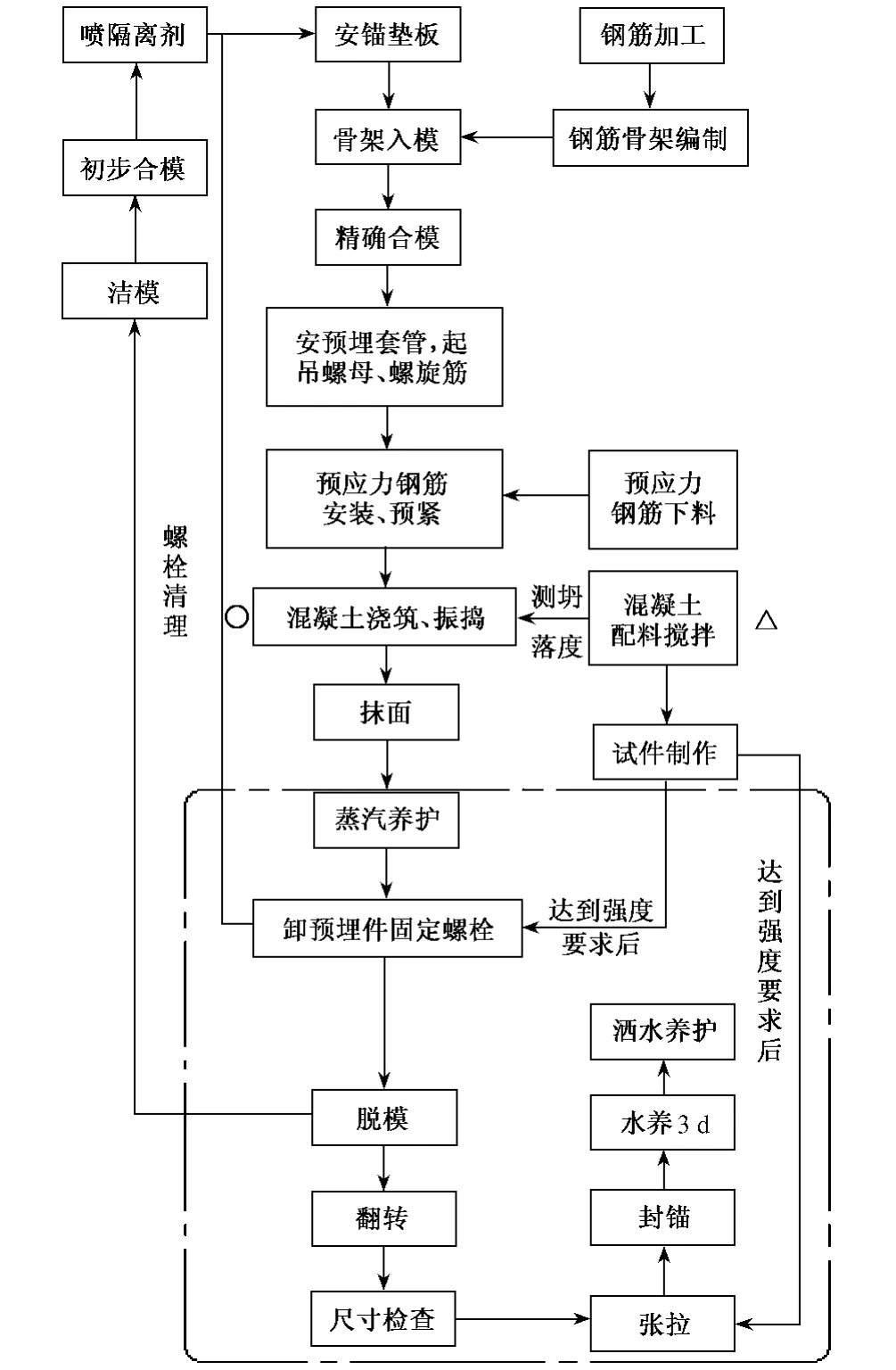

混凝土強度和彈性模量達到設計值的80%時,方可施加預應力。張拉順序如圖2所示。張拉時間需要1.5 h,封錨需要1.0 h,砂漿初凝需要3.0 h。

圖2 軌道板張拉順序

可以看出,采用先張拉、后水養順序會產生兩個問題,一是如果脫模時混凝土強度為40 MPa,CRTSⅠ型預應力軌道板混凝土強度等級為C60,張拉時強度應不低于48 MPa,即脫模時強度達不到48 MPa,還需要在模具外進行養護,這在實際生產中是無法操作的,而且影響生產效率,因此,在CRTSⅠ 型軌道板生產中,需要采用特殊的摻合料,這種摻合料一般以硅灰或研磨更細的礦渣粉為主要成分,早期水化很快,以提高早期強度,混凝土收縮較大[1],摻合料價格在2 000元/t左右,比普通的礦粉和粉煤灰要高6倍以上,從而增加了軌道板生產成本。二是軌道板從張拉到入水前需要5.5 h,而軌道板脫模后混凝土還處于水化活躍期,強度還在增長,張拉時沒有任何覆蓋養護,水分散失過快,會導致混凝土收縮,嚴重者將產生裂紋和內部傷損[2],影響軌道板使用壽命。

如果采取先水養、后張拉的順序,即軌道板脫模后,直接放入水中養護,能及時保證混凝土養護,強度提高更快。水養3 d后,混凝土強度一般能達到53~60 MPa以上,此時施加預應力對混凝土質量沒有任何影響。

從上面分析可知,采用先水養、后張拉安排生產較順暢,混凝土質量容易保證,采用普通摻合料能夠生產,具有明顯的技術經濟優勢。存有質疑的是進行水養如果水滲到預應力孔道,會對預應力筋產生影響。

2 滲水試驗

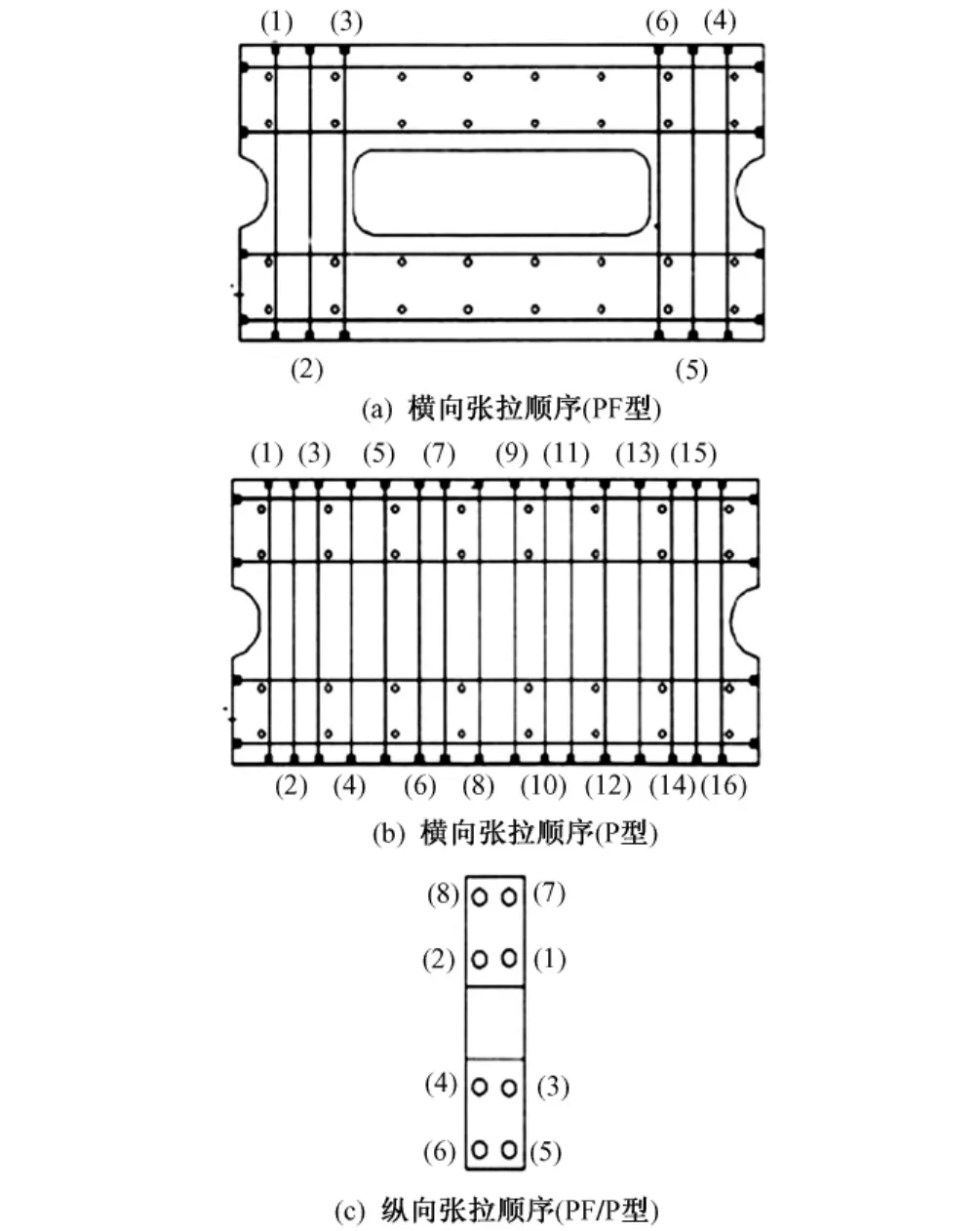

CRTSⅠ型軌道板養生方式如圖3所示,即將軌道板立放在溫度不低于5℃的水中養護。

圖3 軌道板水中養生方式

試驗按先水養、后張拉和先張拉、后水養兩種方式進行。

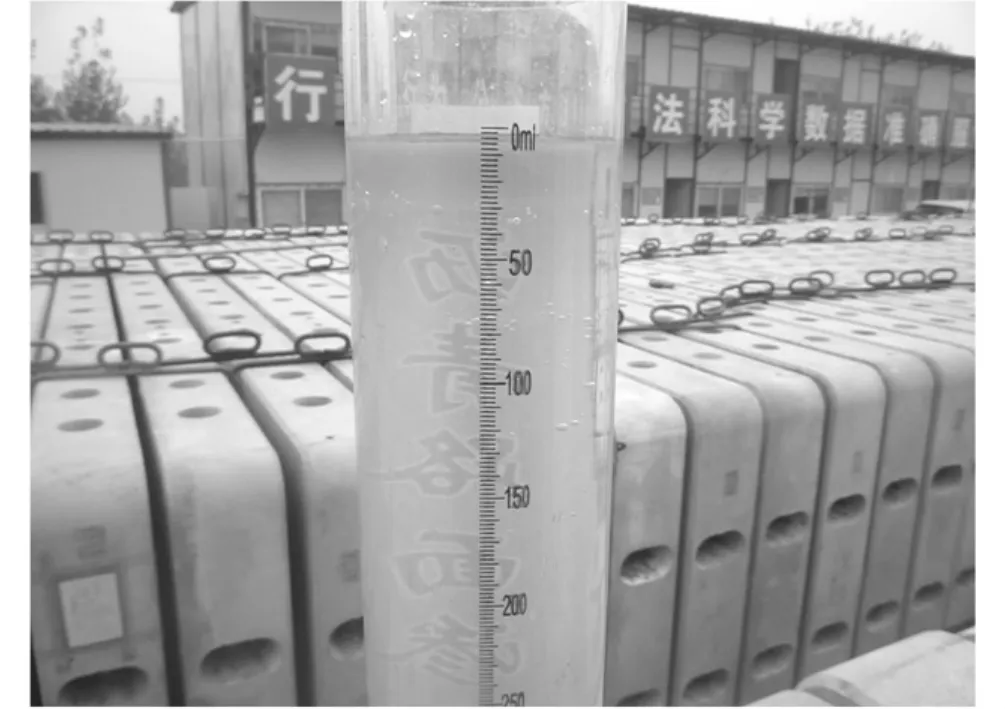

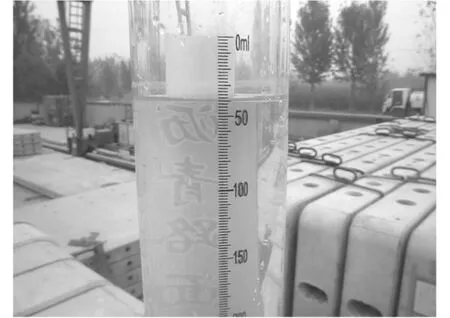

選一塊未張拉過的CRTSⅠ 型軌道板立放,將抗滲儀安裝在軌道板頂面的一個橫向錨穴孔上(跟軌道板在水養池中立放水養時頂部錨穴孔形成一致水壓狀態),抗滲儀底部基座四周用基灌漿料密封嚴實,確保不滲水;待基灌漿料凝固后,將抗滲儀上的量筒裝滿水(100 mL);用保鮮膜將量筒頂口封住,防止水分蒸發;保鮮膜開一小口,提供大氣壓;靜置觀察24 h后,水位變化<2 mL(圖4)。說明張拉前浸入水中時預應力鋼棒的密封效果沒有受到任何影響。

圖4 未張拉軌道板灌水試驗

由于CRTSⅠ型軌道板張拉用的無黏結預應力鋼棒采用護套包裹,護套材料為擠塑型高密度聚乙烯樹脂,預應力鋼棒與護套間涂敷防腐潤滑脂。試驗表明,軌道板內的無黏結預應力鋼棒護套有一定的彈性,與混凝土接觸面之間能形成很好的密封效果,浸入水中時防滲性能好。

同樣選一塊已張拉過的CRTSⅠ型軌道板立放,將抗滲儀安裝在軌道板頂面的一個橫向錨穴孔上,抗滲儀底部基座四周用基灌漿料密封嚴實,確保不滲水;待基灌漿料凝固后,將抗滲儀上的量筒裝滿水(100 mL);用保鮮膜將量筒頂口封住,防止水分蒸發;保鮮膜開一小口,提供大氣壓;靜置觀察24 h后,水位變化>35 mL(圖5)。

圖5 已張拉軌道板灌水試驗

試驗結果表明,張拉使護套與混凝土之間產生相對滑動,若因黏結力或摩擦阻力過大而破壞護套時,即使封錨效果很好,入水養生時水可以浸入鋼棒與混凝土間的縫隙內(包括附壁效應和氣體置換作用),護套有破損時水會滲透至鋼筋表層,從而更容易引起鋼筋本身銹蝕。

另外,由于無黏結預應力鋼棒采用護套包裹以保護其不受腐蝕,鋼棒與護套之間涂敷的防腐潤滑脂,具有良好的化學穩定性,對周圍材料無侵蝕作用,能阻水防潮抗腐蝕,因此,即使預應力鋼棒侵入水中3 d以上,鋼棒不會生銹(圖6)。

3 結論

通過以上分析和試驗,得到以下結論:

1)采用先張拉、后水養生產流程,需要在混凝土強度達到48 MPa時才能脫模,由于張拉、封錨時間達到5.5 h,脫模后的混凝土得不到及時養護,容易導致混凝土收縮,出現裂紋。同時,由于先張拉導致預應力鋼棒與護套間出現相對滑動,容易導致護套破損,水養時水會滲入孔道內,引起鋼棒本身銹蝕。

圖6 無黏結預應力鋼棒水中浸泡3 d無銹蝕痕跡

2)采用先水養、后張拉的施工順序,脫模強度達到40 MPa即可,及時放入水中養護后,混凝土強度增長較快,水養3 d后接近設計強度,張拉時對混凝土質量沒有任何影響。同時,無黏結預應力鋼棒在沒有張拉之前,其與混凝土之間的原始狀態未被破壞,水很難滲入預應力孔道內,軌道板在水中養生3 d不會對預應力鋼棒產生任何影響,現場預應力鋼棒沒有出現腐蝕生銹的情況。

3)由于先水養、后張拉有利于保證混凝土質量,又沒有水滲入銹蝕預應力鋼棒的隱患,還為采用普通摻合料、降低成本提供了條件,具有明顯的技術經濟優勢,建議在CRTSⅠ型軌道板生產中予以采用。

[1] Mario Collepardi著.劉數華,冷發光,李麗華,譯.混凝土新技術[M].北京:中國建材工業出版社,2008.

[2] 趙國堂,習仲偉,馬春生,等.CRTSⅡ型軌道板生產線研究階段研究報告[R].北京:京滬高速鐵路股份有限公司,2009.