WH/T 28—2007舞臺機械 臺上設備安全

說明:WH/T 28—2007《舞臺機械 臺上設備安全》是中華人民共和國文化行業(yè)標準,由文化部于2007年5月9日發(fā)布,2007年6月1日起實施。

1 范圍

本標準為舞臺機械臺上設備設計的基本安全技術規(guī)范。

本標準適用于設置在各種表演場所的舞臺臺上機械設備,這些表演場所包括劇院、多功能廳、展廳、電視演播室、音樂廳、禮堂、體育館、酒吧、迪斯科舞廳和露天劇場等。除舞臺外,將觀眾席作為演出空間的情況,也適用于本標準。

本標準不適用于為臨時使用搭建的及雜技用的臺上機械設備。

2 引用標準

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內容)或修訂版均不適用于本標準。然而,鼓勵根據本部分達成協(xié)議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標準。

GB/T 3811—1983 起重機設計規(guī)范

GB/T 6067—1985 起重機械安全規(guī)程

GB/T 5905—1986 起重機試驗規(guī)范和程序

GB 50052—1995 供配電系統(tǒng)設計規(guī)范

GB 5226.1—2002 機械安全 機械電氣設備 第1部分 通用技術條件

GB/T 16855.1—2005 機械安全 控制系統(tǒng)有關安全部件第1部分:設計通則

GB 16754—1997 機械安全 急停 設計原則

GB/T 15706.1—1995 機械安全 基本概念與設計通則 第1部分 基本術語、方法學

GB/T 15706.2—1995 機械安全 基本概念與設計通則 第2部分 技術原則與規(guī)范

GB 19517—2004 國家電氣設備安全技術規(guī)范

GB 5083—1999 生產設備安全衛(wèi)生設計總則

GB 50169—1992 電氣裝置安裝工程 接地裝置施工及驗收規(guī)范

GB 1408.5—2001 低壓開關設備和控制設備 控制電路電器和開關元件 第1部分 機電式控制電路電器

GB 4824—2004 工業(yè)、科學和醫(yī)療射頻設備電磁干擾特性限值和測量方法

GB/T 15543—1995 電能質量 三相電壓允許不平衡度

GB/T 17626.1—1998 電磁兼容試驗和測量技術抗擾度試驗總論

CECS 49—1993 低壓成套開關設備驗收規(guī)程

3 機械設備

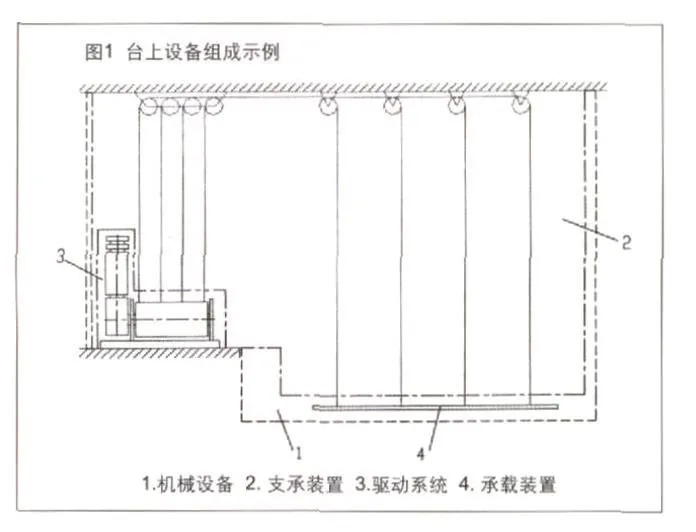

3.1 臺上設備組成示例

臺上設備組成示例見圖1。

3.2 結構件

3.2.1 構造要求

3.2.1.1 主要承載結構的構造設計應力求簡單,受力明確,傳力直接,盡量降低應力集中的影響。

3.2.1.2 結構設計必須考慮到制造、檢查、運輸、安裝和維護等的方便和可能性,露天工作的結構應避免積水。

3.2.1.3 主要承載結構件在不同連接處允許采用不同連接方式,但同一連接處不允許將不同的連接方式混合使用。所有連接必須牢固。

3.2.1.4 對于需要在使用現場整段用螺栓拼接的大型承載構件,宜采用8.8級及以上的螺栓連接。

3.2.1.5 承載構件必須使用不燃性材料,并符合GB 8624—1988建筑材料燃燒性能分級方法的要求。

3.2.1.6 其他結構件的構造應符合機械設計的一般要求。

3.2.2 材料選用

3.2.2.1 主要承載結構件宜采用符合GB/T 700—1988 碳素結構鋼規(guī)定的Q235-A及Q235-B和符合GB/T 1591—1994 低合金結構鋼規(guī)定的Q345等鋼材,采用鋁合金時宜采用符合GB/T 4436—1995 鋁及鋁合金管材外形尺寸及允許偏差規(guī)定的型材。

3.2.2.2 重要構件所用的鋼管宜采用符合GB/T 8162—1999結構用無縫鋼管規(guī)定的20及Q345無縫鋼管,并符合GB/T 17395—1998無縫鋼管尺寸、重量的規(guī)定。

3.2.3 焊接連接

3.2.3.1 手工焊接采用的焊條應符合GB/T 5117—1995 碳鋼焊條和GB/T 5118—1995 低合金鋼焊條的規(guī)定,選擇的焊條型號應與主體金屬力學性能相適應。

3.2.3.2 自動焊接或半自動焊接采用的焊絲和相應的焊劑應與主體金屬力學性能相適應。

3.2.3.3 焊接接頭及坡口形式與尺寸應符合GB/T 985—1988碳鋼、低合金鋼焊縫坡口的基本型式與尺寸的規(guī)定。

3.2.3.4 焊接工作必須由考試合格的焊工擔任。持證焊工必須在其考試合格項目及其認可范圍內施焊。

3.2.3.5 焊接件涂裝前應進行表面除銹處理,其質量等級應符合JB/T 5000.12—1998 涂裝通用技術條件的規(guī)定。

3.2.3.6 用常規(guī)型鋼和冷彎薄壁型鋼組焊的構件可不進行消除應力的處理。

3.2.4 緊固件

3.2.4.1 設備零、部件之間的連接、設備與基礎、墻壁及其他土建構件的連接,應采用符合GB/T 3098.1—2000的緊固件。

3.2.4.2 設備零、部件之間的可拆卸連接,不應采用化學緊固法連接。

3.2.4.3 用于次要構件或工藝性連接的螺栓,一般采用4.6級,用于主要受力構件或零件的連接,必須采用8.8級及以上的性能等級。

3.2.4.4 采用高強度螺栓連接必須按設計技術要求處理結合面,并用專用工具緊固。

3.2.4.5 緊固件必須采取有效的防松措施,螺母擰緊后,螺栓頭部應露出螺母端面2 3個螺距。

3.2.5 吊桿桿體

3.2.5.1 吊桿桿體一般采用圓管或矩形管以及組合桁架結構,主管壁厚不應小于2.5 mm,桿體應平直、無扭曲變形。

3.2.5.2 確定桿體結構時應注意,由分配到的有效載荷導致的兩個吊點之間的撓度應小于兩吊點間距的1/200。

3.2.5.3 桿體的接頭應盡量少,接頭處應采用芯軸與管子配合并焊接牢固。

3.2.5.4 使用伸縮管時,應有措施防止伸縮部分完全拔出,留在管內的長度不應少于伸出長度的1/3。

3.2.6 走臺、梯子與欄桿

3.2.6.1 通往臺上設備及設備安裝平臺的走臺、梯子必須通行方便,安全可靠。

3.2.6.2 金屬結構的走臺應有防滑性能,當采用穿孔鋼板或格柵板時,應盡量減小孔或格子的尺寸,以防物件墜落。

3.2.6.3 因使用和檢修需要設置的工作平臺及工作人員有跌落危險的部位均應設置牢固的欄桿,欄桿高度不小于1 050 mm,并設有間距為350 mm的水平橫桿,底部應設置高度不小于70 mm的擋板。

3.2.6.4 欄桿應能承受1.0 KN/m的水平載荷。

3.3 鋼絲繩

3.3.1 鋼絲繩宜選用符合GB/T 8918—2006 重要用途鋼絲繩規(guī)定的無油鍍鋅鋼絲繩,鋼絲繩必須有試驗報告及產品檢驗合格證書。

3.3.2 鋼絲繩的安全系數必須等于或大于10,其中單點吊機、載人飛行設備所用鋼絲繩的安全系數必須等于或大于12。

按安全系數選擇鋼絲繩直徑,所選鋼絲繩的破斷拉力應滿足下式要求:

F0≥ Sn

式中:

F0—— 所選用鋼絲繩的破斷拉力,N;

S —— 吊掛物靜止時的額定載荷分攤到單根鋼絲繩的最大靜拉力,N;

n —— 鋼絲繩最小安全系數。

3.3.3 臺上設備通常應采用結構型式為6×19、6×37的線接觸纖維芯鋼絲繩,對于單一吊點的懸吊設備宜采用結構型式為18×7的多層股不旋轉鋼絲繩。

3.3.4 鋼絲繩強度一般不應低于1 570 MPa,不宜高于1 970 MPa。

3.3.5 鋼絲繩最少應有兩根(單吊點設備除外),鋼絲繩受力應當均衡,避免承載不均造成鋼絲繩纏繞及吊掛物旋轉。

3.3.6 鋼絲繩端部固定連接

鋼絲繩應選用與鋼絲繩直徑相匹配的合金澆注錐形接頭、編織接頭、楔形接頭、鋼絲繩夾、鋁合金壓制接頭等固定,鋼絲繩在卷筒上的固定見3.7 卷筒組件。固定處強度要求見表1。 鋼絲繩采用端部固定連接時,必須保證至少保留鋼絲繩80%的破斷拉力。

3.3.6.1 可分離的鋼絲繩端部固定連接

可分離的鋼絲繩端部固定有:

a.符合GB/T 5976—1986的鋼絲繩夾;

b.符合GB/T 5973—1986的楔形接頭。

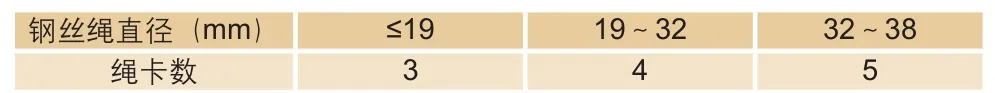

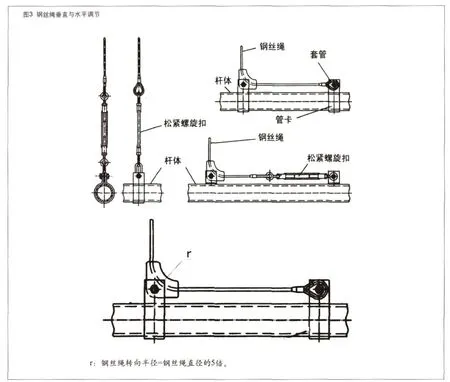

3.3.6.1.1 采用鋼絲繩夾連接時,繩夾數量不得少于3個,繩夾數量和繩夾間距與鋼絲繩直徑有關,見表2。繩夾間距和最后一個繩夾后的鋼絲繩尾端長度均不小于6 d7 d(d為鋼絲繩直徑)。

3.3.6.1.2 繩夾固定時,U形螺栓扣在鋼絲繩的尾段上,繩夾不得在鋼絲繩上交替布置(見圖2)。

3.3.6.2 不可分離的鋼絲繩端部固定連接

a.用合金澆注錐形接頭連接時,連接強度應達到鋼絲繩的破斷拉力;

b.用編織接頭連接時,編結長度不應小于鋼絲繩直徑的15倍,并且不得小于300 mm;

c.用鋁合金壓制接頭連接時,應以可靠的工藝方法使鋁合金套與鋼絲繩緊密牢固地貼合,連接強度應達到鋼絲繩的破斷拉力。

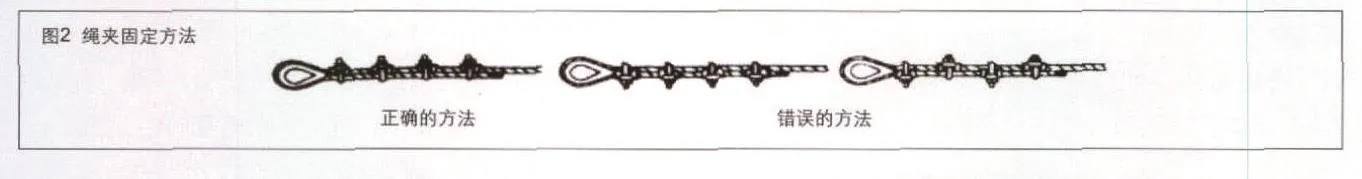

3.3.7 懸吊鋼絲繩必須設有調節(jié)長度的裝置,能方便、快速地進行調節(jié)。調節(jié)裝置在調節(jié)后不應自行松動(見圖3)。

3.3.8 使用螺旋扣時應選用符合GB/T 3818—1999的索具螺旋扣,同時必須將鎖緊螺母鎖緊。

3.3.9 鋼絲繩應按GB 6067—1985 的規(guī)定進行維護。

3.3.10 鋼絲繩應按GB/T 5972—2006的規(guī)定進行檢驗和報廢。

表1 繩端常用固定形式與固接強度

表2 與繩徑匹配的繩卡數量

3.4 鏈條

3.4.1 用于臺上設備的鏈條通常采用環(huán)形鏈,應選用符合JB/T 8108.2—1999的鏈條,鏈條必須有試驗報告和產品檢驗合格證書。

3.4.2 鏈條的安全系數必須等于或大于10。

按安全系數選鏈條,所選鏈條的破壞載荷應滿足下式要求:

Sp≥ Smaxn

式中:

Sp—— 所選用鏈條的破壞載荷,N;

Smax—— 吊掛物靜止時的額定載荷分攤到單根鏈條的最大靜拉力,N;

n —— 鏈條最小安全系數。

3.4.3 環(huán)形鏈的速度應小于0.5 m/s。

3.4.4 環(huán)形鏈出現下述情況之一時,應報廢:

a.裂紋;

b.鏈條發(fā)生塑性變形,伸長達原長度的5%;c.鏈環(huán)直徑磨損達原直徑的10%。

3.4.5 其他鏈條,如滾子鏈,適用于與3.4.1、3.4.2、3.4.3相應的要求。

3.5 滑輪組件

3.5.1 滑輪的節(jié)圓直徑,應不小于鋼絲繩直徑的20倍。用于人力驅動的手動吊桿系統(tǒng)的滑輪及平衡重系統(tǒng)的滑輪,其節(jié)圓直徑可不小于繩索直徑的15倍。

3.5.2 根據載荷、用途、速度等條件,滑輪通常采用鋼、優(yōu)質灰鑄鐵、高強鑄造尼龍以及其他適合的工程塑料制造。

3.5.3 滑輪繩槽表面應進行加工,滑輪繩槽形狀和尺寸應與鋼絲繩的尺寸相匹配,并符合JB/T 9005.1 —1999的規(guī)定。

3.5.4 滑輪不得有影響使用性能和有損外觀的缺陷,如氣孔、裂紋、疏松、夾渣等。

3.5.5 滑輪應采用滾動軸承或合金粉末含油滑動軸承支承。

3.5.6 滑輪應有防止鋼絲繩跳出輪槽的裝置。

3.5.7 鋼絲繩繞進或繞出滑輪槽時偏斜的最大角度(即鋼絲繩中心線和與滑輪軸垂直的平面之間的角度)不應超過3°。

3.5.8 滑輪組的側板為鋼板,其厚度根據鋼絲繩承受的荷載確定。

3.5.9 滑輪組的設計應保證在任何荷載條件下滑輪組能與支撐結構緊密連接,并滿足調整要求。

3.5.10 滑輪出現下述情況之一時,應報廢:

a.裂紋或輪緣破損;

b.輪槽不均勻磨損達3 mm;

c.輪槽壁厚磨損達原壁厚的20%;

d.滑輪槽底磨損超過鋼絲繩直徑的50%;

e.其他損害鋼絲繩的缺陷。

3.6 驅動滑輪

3.6.1 驅動滑輪是通過滑輪繩槽與鋼絲繩之間的摩擦力驅動載荷的。

3.6.2 用于摩擦驅動的驅動滑輪,其節(jié)圓直徑應不小于鋼絲繩直徑的40倍。

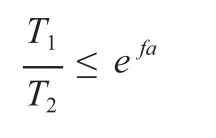

3.6.3 驅動力應滿足下列條件:

式中:

——驅動滑輪兩側鋼絲繩的最大、最小拉力,其比值應按照125%的額定載荷計算;

f ——鋼絲繩與繩槽間的當量摩擦系數;

a ——鋼絲繩在滑輪上的包角,(弧度);

e —— e = 2.718(自然對數的底)。

3.6.4 驅動滑輪的繩槽應保證鋼絲繩在繩槽內不打滑。

3.6.5 驅動滑輪其他要求同3.5滑輪。

3.7 卷筒組件

3.7.1 電力驅動的卷筒應采用單層卷繞卷筒。單層卷繞卷筒的節(jié)圓直徑不應小于鋼絲繩直徑的20倍。

3.7.2 帶槽卷筒應用高質量的鑄件或無縫鋼管或板材彎卷焊接并經機械加工而成。繩槽的尺寸、槽距應與所用鋼絲繩規(guī)格相匹配并符合相應的規(guī)范。

3.7.3 鋼絲繩繞進或繞出卷筒時,鋼絲繩偏離螺旋槽兩側的角度不應超過3°,不符合此規(guī)定的應設排繩機構。

3.7.4 卷筒應有合適的長度,每一根纏繞在卷筒上的鋼絲繩應至少有兩圈安全圈,在卷筒一端或另一根鋼絲繩起端處至少有一圈繩槽的間隙。

3.7.5 鋼絲繩尾在卷筒上的固定,可采用壓板、楔塊等方式,固定一定要可靠、牢固,有防松或自緊的性能。若采用壓板固定,每根鋼絲繩端的壓板數量不少于3塊。

3.7.6 卷筒出現下述情況之一時,應報廢:

a.裂紋;

b.筒壁磨損達原壁厚的20%。

3.8 驅動裝置

3.8.1 懸吊設備必須使用兩個獨立的制動器,每個制動器都必須有足夠的力矩,每個制動器應在合理的制動距離內制動1.25倍的額定載荷。

3.8.2 水平行走驅動裝置可采用單制動器。

3.8.3 制動器與電動機電源應連鎖、受控,制動器只能在電動機電源接通時才能松開,并保持或控制載荷。

3.8.4 卷揚機和其他類似的電力驅動裝置根據用戶要求可配有輔助傳動機構, 輔助傳動裝置可經手動結合,并在低速情況下操作設備。手動操作離合器應與電氣傳動裝置連鎖,以防在手動操作時電氣傳動裝置通電操作。電動輔助傳動裝置的速度應在額定(或最高)速度的10%和25%之間。輔助傳動裝置必須在設備旁就地操作。

3.8.5 除超程限位外,輔助傳動裝置的動作不應變更任何限位裝置的限定位置,不會影響設備的通電操作。

3.8.6 卷揚機的卷筒上應設有壓繩裝置,防止鋼絲繩脫槽。

3.8.7 手動平衡重吊桿必須配備一個鎖緊裝置,該裝置在運行的兩個方向上分別至少能承受2個人的手操作力(2×280 N)。該鎖緊裝置允許作用于操作繩上。操作繩直徑應不小于22 mm。

3.8.8 電力驅動的吊桿和單點吊升降速度不宜超過1.8 m/s。

3.8.9 電力驅動的燈光懸吊設備,當運行速度大于0.1 m/s時,宜采取調速裝置或軟啟動控制裝置。