404 Not Found

404 Not Found

大包轉(zhuǎn)臺用推力關(guān)節(jié)軸承

何國輝

(福建龍溪軸承(集團(tuán))股份有限公司,福建 漳州 363000)

大包轉(zhuǎn)臺是連鑄技術(shù)的重要組成部分,是連鑄機(jī)的主要平臺設(shè)備,其主要任務(wù)是支承鋼包,將鋼包由受包位回轉(zhuǎn)到澆鑄位。鋼包升降由兩支升降液壓油缸推動,油缸兩端各連接一套推力關(guān)節(jié)軸承,承受鋼包及提升臂的全部質(zhì)量并隨油缸升降做來回?cái)[動,工況極其惡劣。因此,有必要對大包轉(zhuǎn)臺用推力關(guān)節(jié)軸承進(jìn)行研究。

1 設(shè)計(jì)要點(diǎn)

1.1 摩擦副的選擇

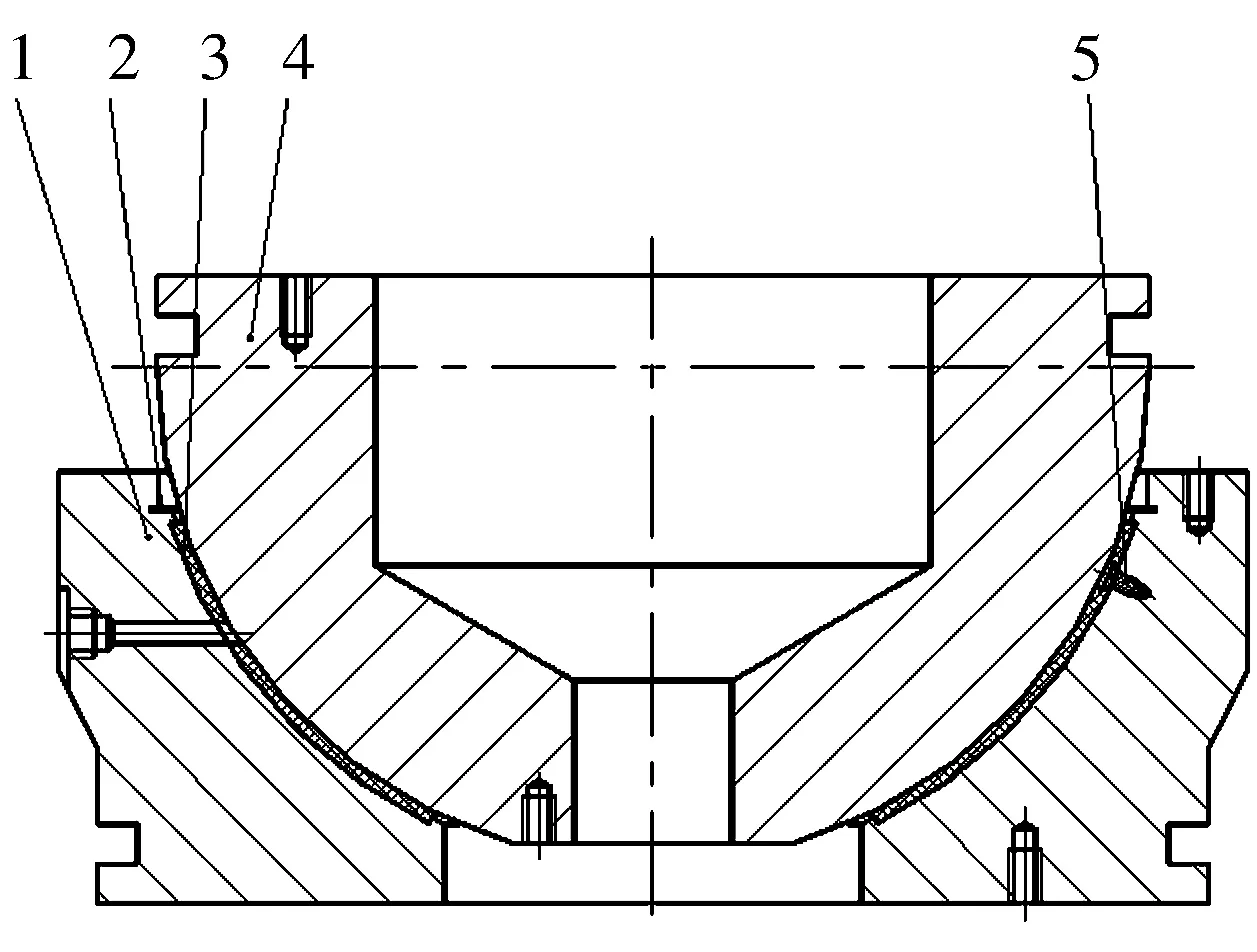

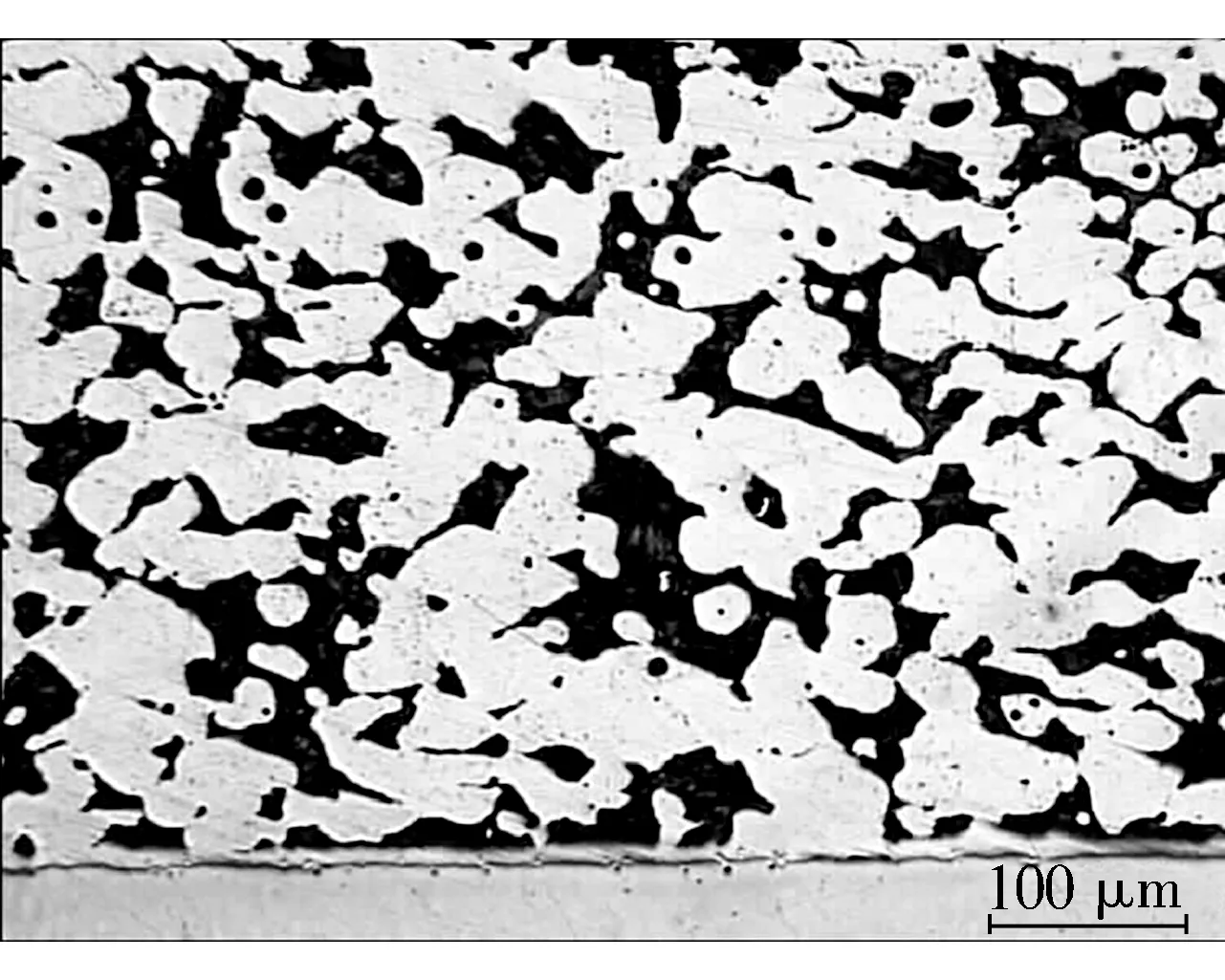

大包轉(zhuǎn)臺推力關(guān)節(jié)軸承(圖1)承受的軸向載荷很大,轉(zhuǎn)速較低,在±12°范圍內(nèi)每天擺動15次,環(huán)境溫度在80 ℃以內(nèi),周圍環(huán)境較臟,可能會有臟物進(jìn)入,在擺動過程中承受一定的沖擊,但不應(yīng)出現(xiàn)振動的聲音。在這種工況下,采用現(xiàn)有的表面硬度較軟的PTFE織物和PTFE復(fù)合材料作為摩擦副,存在臟物損傷自潤滑層而縮短使用壽命的可能。因此在設(shè)計(jì)中選用了新型的雙金屬自潤滑材料做摩擦副,如圖2所示。該材料是鋼和銅經(jīng)過高溫?zé)Y(jié)而成,銅層彌散著一定比例的固體自潤滑材料。采用此種材料主要基于以下幾個原因:(1)雙金屬材料的銅層里彌散著固體自潤滑材料;(2)銅層比鍍鉻層軟,沖擊時不會產(chǎn)生聲音,也不會咬合在一起;(3)其在工作中既可以不加潤滑脂,也可以加潤滑脂,加潤滑脂后的摩擦系數(shù)非常低,小于0.1;(4)其中的固體自潤滑材料在運(yùn)轉(zhuǎn)中可以在摩擦面形成轉(zhuǎn)移膜,使用壽命較長。

1.2 試驗(yàn)驗(yàn)證

對采用新型摩擦副材料制成的推力關(guān)節(jié)軸承在自制的關(guān)節(jié)軸承摩擦磨損試驗(yàn)機(jī)上進(jìn)行試驗(yàn)。

1—座圈;2—密封圈;3—襯墊;4—軸圈;5—沉頭螺釘

圖2 雙金屬材料顯微組織圖

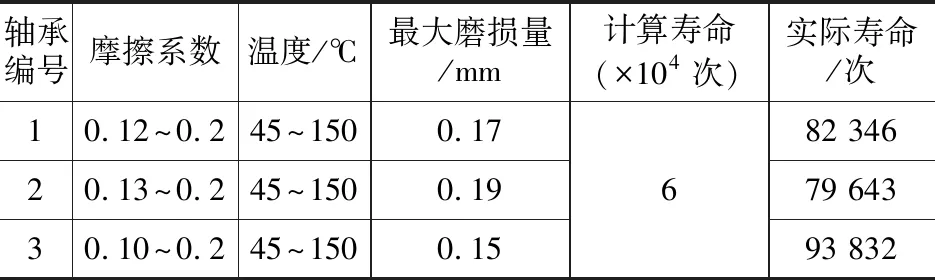

共試驗(yàn)了3套軸承,試驗(yàn)過程中不加油脂。試驗(yàn)參數(shù)為:試驗(yàn)載荷P=32.5 kN,擺動角度β=40°,擺動頻率f=35 次/min。軸承失效的判定條件為溫度超過150 ℃或摩擦系數(shù)大于0.2。試驗(yàn)結(jié)果如表1所示。

表1 摩擦磨損試驗(yàn)結(jié)果

從表1可知,軸承溫度最后達(dá)到150 ℃,試驗(yàn)機(jī)報(bào)警并停止試驗(yàn),此時軸承的摩擦系數(shù)為0.2。

從試驗(yàn)后拆下來的軸承來看,雙金屬自潤滑材料銅層發(fā)生磨損,但磨損均勻,軸圈外球面有一層固體自潤滑材料轉(zhuǎn)移膜,銅層磨掉后,軸承軸圈鍍鉻球面與雙金屬材料的鋼背摩擦,造成溫度急劇升高,超過150 ℃。

從實(shí)時監(jiān)測的摩擦系數(shù)和溫升來看,軸承在正常磨損情況下,摩擦系數(shù)一直穩(wěn)定在0.1~0.15,溫度穩(wěn)定在85 ℃左右,實(shí)際壽命超過了計(jì)算壽命,可見該軸承采用這種雙金屬自潤滑材料作為摩擦副是合適的。

1.3 雙金屬自潤滑材料的固定

一般關(guān)節(jié)軸承的自潤滑材料的固定方式都采用膠粘劑粘貼固化。但雙金屬自潤滑材料采用此固定方式存在以下問題:(1)如果周圍環(huán)境溫度較高,膠粘劑容易老化;(2)自潤滑材料嚴(yán)重磨損導(dǎo)致關(guān)節(jié)軸承失效后,自潤滑材料不可更換,使得軸承不能重復(fù)使用;(3)較大的沖擊時,膠粘層容易失效;(4)雙金屬材料厚度為2~3 mm,較難粘貼。基于以上問題,采用螺釘固定方式,同時把雙金屬材料的固定孔預(yù)先整成錐形,與座圈的錐孔配合,用螺釘鎖緊,以防止雙金屬材料在重載擺動時產(chǎn)生滑移。此固定方式不僅可靠,而且使軸承的修復(fù)變得簡單。

1.4 潤滑槽的設(shè)計(jì)

由于大包轉(zhuǎn)臺工作環(huán)境較臟,同時軸承在使用過程中會磨掉不少銅屑,這些臟物會粘在球面上,從而影響軸承的使用壽命。如果球面上有少許的潤滑脂可以把摩擦系數(shù)從0.12左右降到0.08左右,從而提高軸承的使用壽命,因此,在大包轉(zhuǎn)臺維護(hù)時,可以添加鋁基潤滑脂。

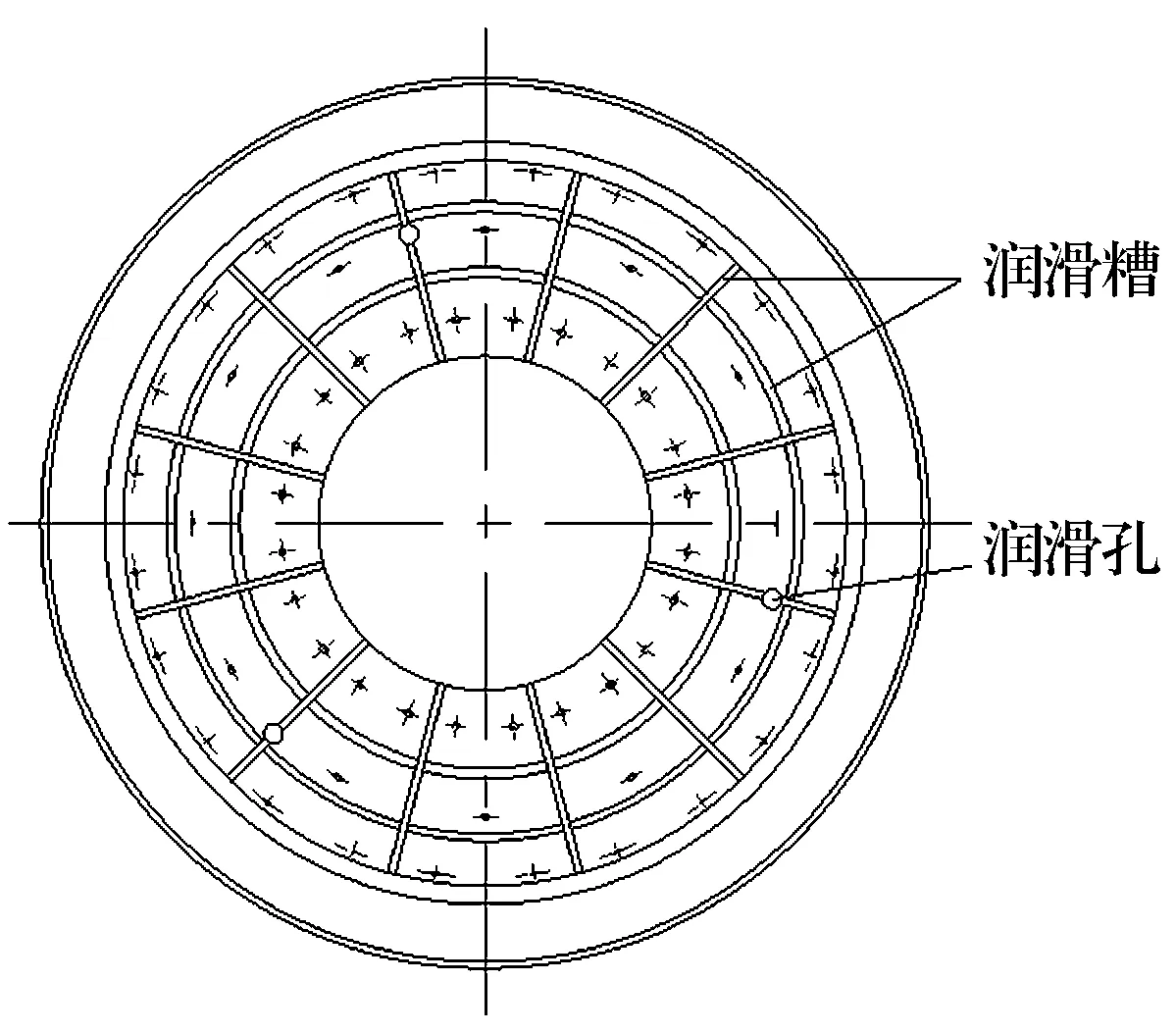

為了使?jié)櫥茉诟咻d荷下到達(dá)承載區(qū),在座圈外徑上均布設(shè)計(jì)3個注脂孔,在雙金屬材料的球面上加工兩條徑向潤滑槽;同時每片雙金屬材料之間的間隙作為軸向潤滑槽,與注脂孔相交(圖3)。此設(shè)計(jì)使?jié)櫥軌虻竭_(dá)球面的每個地方。

圖3 座圈潤滑槽示意圖

2 加工要點(diǎn)

2.1 雙金屬材料的加工與整形

由于每片未成形前的雙金屬材料的四周都是圓弧,且加工精度對雙金屬材料能否準(zhǔn)確裝配至關(guān)重要,采用了加工中心加工雙金屬材料外形和固定孔,這樣才能保證雙金屬材料的尺寸穩(wěn)定性,保證雙金屬材料能夠互換。

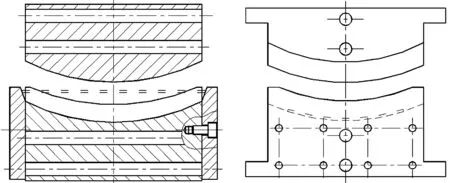

整形是制造過程中難度最大的工序,雙金屬材料厚度為2~3 mm,由兩種不同的金屬組成,在整形過程中反彈很大,需要反復(fù)修改整形模具才能達(dá)到要求,一旦反彈量掌握不好,就會造成模具報(bào)廢,損失較大。整形模具采用徑向整形的結(jié)構(gòu)形式,如圖4所示。利用該模具對雙金屬材料進(jìn)行整形,下料后可使其直接成形,省去了預(yù)成形工序;最關(guān)鍵在于它可以根據(jù)不同型號的反彈量反復(fù)修模以達(dá)到所要求的尺寸,且成形效果好于軸向整形的模具結(jié)構(gòu)。整形模具為一個球臺,在數(shù)控加工中需要在模具對面同時加工一個模具(主要用于配重和測量尺寸)。由于是斷續(xù)切削,加工效率不高,同時球的對稱度測量存在難點(diǎn),所以整形模具加工質(zhì)量直接影響雙金屬材料的成形質(zhì)量。

圖4 整形模具

2.2 軸圈、座圈的加工

軸圈、座圈都采用數(shù)控車床加工,由于尺寸很大,裝夾一次要花很長時間。測量軸圈、座圈的球徑尺寸和球位時,為了提高效率和精度,需要在線測量,以避免反復(fù)裝夾。根據(jù)數(shù)控機(jī)床精度高的特點(diǎn),把千分表裝在刀架上,通過刀架的x和y坐標(biāo)的移動,與基準(zhǔn)面的尺寸相比較,測量出球面上3個截面的尺寸和變動量,如果和預(yù)先計(jì)算出來的尺寸一致,就證明加工的球徑和球位是準(zhǔn)確的。把加工好的軸圈、座圈放在三坐標(biāo)機(jī)上測量,與在線測量的結(jié)果一致,表明這種在線測量的方法是可靠的。

這樣加工軸圈、座圈的球徑尺寸是統(tǒng)一的,可使用戶在安裝時對軸圈、座圈隨意組配。

座圈的固定孔用來固定雙金屬材料,如果加工精度達(dá)不到要求,雙金屬材料就無法固定。加工時,鉆頭要對準(zhǔn)球面的法線,而且工作臺要準(zhǔn)確分度。為此,設(shè)計(jì)了專用的鉆床加工,固定鉆頭的卡夾可以準(zhǔn)確轉(zhuǎn)動任意角度,工作臺可以快速準(zhǔn)確轉(zhuǎn)動分度,加工出來的孔尺寸穩(wěn)定性好,加工效率高。

3 結(jié)束語

根據(jù)大包轉(zhuǎn)臺推力關(guān)節(jié)軸承轉(zhuǎn)速低、承載大、承受一定沖擊的特點(diǎn),采用雙金屬自潤滑材料做為軸承的摩擦副。在產(chǎn)品結(jié)構(gòu)設(shè)計(jì)上,確定了雙金屬自潤滑材料固定方式與潤滑槽的結(jié)構(gòu)形式,在加工工藝上,解決了雙金屬自潤滑材料的整形與軸、座圈的加工難點(diǎn),產(chǎn)品滿足客戶需求,在國內(nèi)各大鋼廠得到廣泛使用,替代了進(jìn)口產(chǎn)品。