劃片機中的新型高剛度動靜壓氣體徑向軸承

魏明明,盧志偉,劉 波,張君安

(西安工業大學 機電工程學院,西安 710032)

隨著集成電路由大規模向超大規模發展,集成度越來越高,劃片工藝的晶圓片成本也大幅增加。晶片直徑越來越大,目前已達到Φ300 mm;劃切槽越來越窄,一般在30~40 μm。這對于以金剛石砂輪作為刀具的強力磨削加工工藝來說,已進入臨界尺寸;硅片直徑由Ф150 mm增大到Ф200 mm,面積只增加78%,但其中可供芯片利用的面積增加了90%,晶圓片的成本和價值大幅度增加,這些給劃片機的加工精度、可靠性、穩定性提出越來越苛刻的要求,使劃片設備的設計技術更加復雜,加工制造更加困難[1]。

鑒于其技術的復雜性,大尺寸精密劃片機需要有效解決機械系統的高剛度、高穩定性、低損耗等一系列技術問題[2]。劃片機的切割機理是強力磨削,其通過主軸帶動金剛石外圓刀具高速旋轉(3 000~60 000 r/min)切割晶片。主軸是強力磨削的執行部件,其軸線旋轉精度、剛度和運轉的平穩性直接影響劃片機的精度,是劃片機的核心部件,因此,要求主軸旋轉精度小于2 μm。

目前,精密劃片機中的主軸系統一般采用高速電主軸,軸承的性能對電主軸的使用功能極為重要。目前電主軸采用的軸承主要有滾動軸承、磁懸浮軸承和氣體軸承。滾動軸承剛度高、標準化程度高、結構簡單緊湊、價格適中,主要適用于速度和精度要求不是很高的情況;磁懸浮軸承高速性能好、精度高,容易實現診斷和在線監控,但由于電磁測控系統復雜,價格昂貴,至今未能得到廣泛應用[3];氣體軸承具有轉速高、精度高、結構緊湊、摩擦功耗低、使用壽命長等優點,特別適合做高速回轉副的支承元件[4]。但由于氣體本身所固有的物理特性的限制,仍不能克服氣體軸承承載能力和剛度較低這一主要缺點,而這正是限制其應用范圍的一個主要因素。

目前國內、外也出現了很多提高靜壓氣體軸承剛度、精度的方法,有傳統改進型、被動控制型、主動控制型、復合控制型等[5-8]。在此提出一種帶有可變節流器與可變均壓槽相結合的動靜壓氣體徑向軸承新結構。

1 軸承結構與原理

1.1 軸承結構

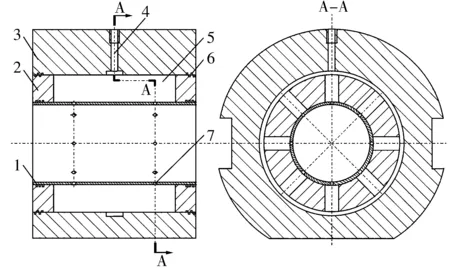

所設計的新型高剛度動靜壓氣體徑向軸承結構如圖1所示。其由彈性薄板、過渡圈和基座組成。軸承基座上設有進氣孔,過渡圈上對稱分布8個槽形氣腔,彈性薄板壁上開有16個節流孔(通孔),對稱均勻分布于承載面上。彈性薄板的厚度為0.5 mm。進氣孔、槽形氣腔、節流孔3者相通。為保證軸承節流器的氣密性,在軸承兩端設有密封槽。安裝時基座與過渡圈,過渡圈與彈性薄板均采用過盈配合,以保證軸承的氣密性。安裝完成后,在軸承過渡圈上分布有8個氣腔,于是就形成了8個矩形彈性薄板,在彈性薄板上分布有16個節流孔。

1—彈性薄板;2—過渡圈;3—基座;4—進氣孔;5—槽形氣腔;6—密封槽;7—節流孔

1.2 工作原理與過程

當承載壓力變化時,彈性薄板的內、外表面形成壓力差,使彈性薄板變形,彈性薄板和過渡圈內槽形氣腔聯合作用,形成相應可變截面積的均壓槽,在均壓槽中心線上的環面節流器截流面積隨均壓槽的高度變化而變化。即當外加載荷變化時,壓力使彈性薄板變形,在承載面上形成可變均壓槽,均壓槽的槽寬與軸承過渡圈的槽形氣腔寬度一致,槽深即為彈性薄板的凸凹深度,彈性薄板上節流孔的面積也隨之改變。該軸承結構非常簡潔,不需外加反饋系統,可利用自身結構來控制承載面上彈性均壓槽截面積和節流器截流面積的變化,從而提高軸承的剛度。

制造過程中,軸承內的槽形氣腔中充滿壓力為P1的氣體,使承載面上形成的軸向彈性薄板外凸。平面加工完成后的自然狀態下,軸承的承載面上的彈性變形部分就出現了凹下去的初始軸向均壓槽,槽寬與軸承內的槽形氣腔寬度一致,槽深與P1的大小及位置有關。軸承工作時,軸承內的軸向槽形氣腔中供氣壓力為PS(PS>P1)。在載荷逐漸增大的過程中,軸向彈性薄板所承受的分布載荷使均壓槽進一步內凹,軸承的承載能力隨均壓槽的變化而提高;節流環面的高度增加,節流孔的節流面積增大,節流后的壓力P0進一步增加,軸承的承載能力繼續提高;同時,軸承的未承載側隨著載荷減小,均壓槽幾乎消失,承載能力明顯下降;節流環面的高度減小,節流孔面積減小,節流后的壓力P0進一步減小,承載能力進一步減弱。這一正一反作用使軸承承載能力迅速提高。在載荷逐漸減小的過程中,彈性薄板所承受的分布載荷使均壓槽內凹減小,軸承的承載能力隨均壓槽的變化減小;節流環面的高度減小,節流口面積減小,節流后的壓力P0進一步減小,軸承的承載能力進一步降低;同時,軸承未承載側隨著載荷增加,使均壓槽進一步內凹,承載能力明顯上升;節流環面的高度增加,節流孔面積增大,節流后的壓力P0進一步增大,承載能力繼續增加。這一正一反作用使軸承承載能力迅速降低。最終的結果是載荷變化時軸心的位置變化很小,甚至不動,即剛度可達到很高。

2 試驗驗證

2.1 試驗裝置與原理

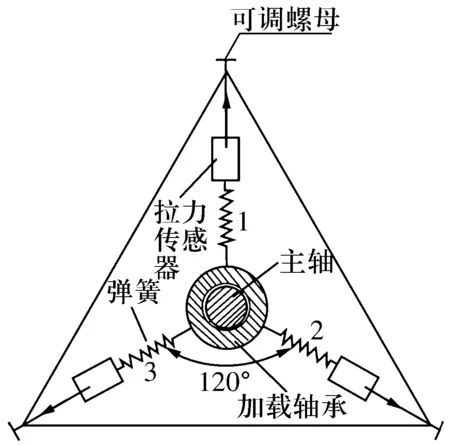

為了驗證所設計軸承的承載力和剛度特性,利用自行設計的動靜壓氣體徑向軸承試驗臺對所設計的軸承進行測試。試驗臺所用的加載裝置如圖2所示。三角架內的三根互成120°的彈簧一端與加載軸承相連,另一端通過拉力傳感器與可調螺母相連。試驗時,調節可調螺母,改變彈簧的拉力大小,從而改變三根彈簧合力的大小,可以實現加載軸承通過氣膜對主軸在三角架平面內進行任意角度的加載。在0.5,0.6,0.7和0.8 MPa供氣壓力下,對普通雙排八孔空氣動靜壓徑向軸承和所設計的軸承進行承載力特性測量。為了保證試驗結果具有可比性,測試的兩種軸承都是與同一氣浮主軸進行配合,氣浮主軸與軸承配合處的直徑為60 mm,保證單邊間隙為15μm,同時兩種軸承的節流孔布置形式相似,個數都為16個。在系統正常工作狀態下,利用工控機采集拉力傳感器所得數據,以便對軸承承載力性能進行分析[9]。

圖2 加載機構結構圖

2.2 試驗數據與分析

由試驗可知,新型高剛度動靜壓氣體徑向軸承在承載力和剛度上均高于普通雙排八孔動靜壓空氣徑向軸承。這里僅對兩種軸承在0.7,0.8 MPa供氣壓力下的承載力和剛度進行對比分析。其他供氣壓力下的對比分析不再贅述。在供氣壓力為0.8 MPa下,普通雙排八孔動靜壓空氣徑向軸承測試的最大承載力為480 N,而新型高剛度動靜壓氣體徑向軸承可達到568 N。在供氣壓力為0.7 MPa時,兩種軸承所得承載力試驗數據見表1,承載力-位移曲線如圖3所示。由表1和圖3可以看出,在供氣壓力為0.7 MPa時,兩種軸承的承載力與位移都近似成線性增長,文中設計的新型軸承的最大承載力達到446 N,而普通軸承只有380 N,比普通軸承高出17.3%。新型軸承承載力為250~400 N時,剛度可以達到36.23 N/μm,而普通軸承承載力為150~350 N時,剛度僅為28.5 N/μm,比普通軸承高出27.1%。

圖3 承載力-位移曲線

表1 兩種軸承承載力測試數據

3 結束語

設計的新型高剛度動靜壓氣體徑向軸承,結構簡潔,不需附加外加反饋系統,利用自身結構來控制承載面上彈性均壓槽截面積和節流器截流面積的變化,從而提高了軸承的承載能力和剛度,并通過試驗驗證了其有效性。同時,已經設計并制造出整體結構和原理類似,但槽形氣腔數和彈性薄板厚度有區別的系列軸承,以期將此類高剛度動靜壓氣體徑向軸承應用到精密劃片機中的電主軸系統中,提高其主軸系統的剛度、旋轉精度和運行平穩性。