武廣鐵路客運專線路基復合地基褥墊層填筑工藝試驗研究

李明領

(武廣鐵路客運專線有限責任公司,武漢 430077)

近些年來,復合地基技術在我國得到了不斷地發展和提高,其應用范圍也逐漸擴展。褥墊層作為復合地基的核心技術,對復合地基的許多性質都起到至關重要的作用。

褥墊層是指軟土、松軟土地基經過半剛性樁(粉噴樁、旋噴樁)、剛性樁(CFG樁、預應力管樁)等處理后在其上設置由土工格柵 +碎石或砂碎石等形成的加筋墊層。

由于客運專線對工后沉降變形控制非常嚴格,所以對線下結構不同部位的沉降都要非常重視。而我國無砟軌道路基設計中,對復合地基加筋墊層填料不考慮納入后期沉降范圍,實際上碎石褥墊層厚度達 0.5~0.6 m,武廣客運專線路基填高一般 3~6 m,褥墊層厚度約為填高的 10%~20%。其壓實的優劣對路基沉降(尤其工后沉降)及均衡地基受力可能產生較大的變化。

我國現行的設計、施工及質量驗收規范、標準等對褥墊層碎石墊層的碎石粒徑大小、級配要求及壓實標準,沒有明確規定或較為模糊。這必將對日后的客運專線運營安全帶來隱患。

鑒于此,本文對武廣客運專線一段預應力管樁復合地基褥墊層進行了壓實工藝性試驗研究,以期優化褥墊層結構設計、確定合理的碾壓工藝、壓實標準和檢測方法。

1 褥墊層結構作用形式及機理

1.1 褥墊層作用形式

復合地基上設計褥墊層,目的是通過在路基底面鋪設土工合成材料與碎石等組成加筋褥墊層,增強墊層的整體性和剛度,保持基底完整連續,均化基底應力分布,調整不均勻沉降,同時碎石褥墊層還具有隔斷毛細水與排水作用。其主要作用還有:

1)保證樁、土共同承擔荷載,均化受力。褥墊層的設置為剛性樁在其受荷后提供了樁頂的刺入條件以保證樁土始終參與受力工作;

2)調整樁土豎向荷載分擔比。調整褥墊層適宜厚度,充分發揮樁間土的作用;

3)改善基礎底面的應力集中程度,減少路堤的不均勻沉降;

4)調整樁土水平荷載的分擔。當不設置褥墊層,水平荷載主要由樁承擔;當隨著褥墊層設置的增厚,樁分擔的水平荷載減少,土分擔的荷載增大。

1.2 褥墊層作用機理

復合地基設置褥墊層使樁間土發揮作用。從墊層的受力機理可知,在基礎范圍內的墊層受到不均勻應力作用,樁頂應力較大,樁間土應力較小,隨著荷載增加,首先在樁頂可能出現塑性區,繼而樁與樁間土間產生較大位移,樁體刺入到墊層中,墊層通過破壞重組,將樁上部荷載向樁間土轉移,如果褥墊層太“軟”,雖有樁刺入,但荷載轉移的效果不明顯,樁間土發揮作用不好;如果墊層太“硬”,使樁體無法刺入,也不能轉移荷載,因此,“刺入”與墊層的“軟”與“硬”的限制就是墊層設計的條件[1]。若將樁頂對褥墊層的作用看成是倒置的樁對地基土的作用,則樁端應力相當于荷載作用,而樁間土反力相當于基底土上覆蓋壓力,樁刺入墊層中的條件就是樁端應力大于褥墊層的極限承載力。

2 工藝性試驗研究方案

2.1 工藝性試驗方案及控制參數

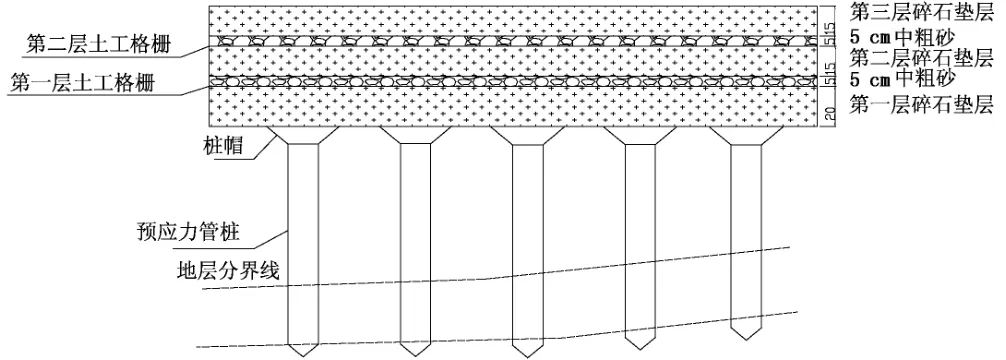

1)褥墊層結構組成。褥墊層結構總厚度如采用50 cm,則按 20 cm砂碎石(簡稱第一層)+5 cm砂 +第一層土工格柵 +5 cm砂 +20 cm砂碎石(簡稱第二層);褥墊層結構總厚度如采用 60 cm,則按 20 cm砂碎石(簡稱第一層)+第一層土工格柵 +5 cm砂 +15 cm砂碎石(簡稱第二層)+第二層土工格柵 +5 cm砂+15 cm砂碎石(簡稱第三層)進行試驗。具體結構圖如圖1。

圖1 褥墊層結構(單位:cm)

2)褥墊層的材料組成。采用最大粒徑不大于 30 mm的級配碎石(5~25 mm或 5~30 mm),碎石摻加一定比例的細料。

3)拌合方式。宜采用場拌,保證填料的均勻性。

4)碾壓方式。第一層采用靜壓 4遍方式,第二層采用靜壓 2遍、弱振 1遍、再靜壓 2遍的組合方式,第三層采用靜壓 2遍、弱振 2遍、再靜壓 1遍的組合方式。

5)檢測方法和控制指標。每層均進行 n、K、K30、Evd、Ev2值檢測;各項指標暫按孔隙率 n≤28%、壓實度K≥0.95、動態變形模量 Evd≥40 MPa,地基系數 K30≥120 MPa/m,變形模量 Ev2≥80 MPa標準控制。

2.2 采用的施工及檢測設備

采用 S T 220推土機、Q Y 160平地機、Z L 50裝載機、不少于 20 t振動壓路機、小型光輪壓路機、灑水車及Evd、K30、Ev2檢測儀 。

3 工藝性試驗實施

3.1 試驗地點

D K 1 224+680~D K 1 224+760預應力管樁地基處理段,長度約 80 m。

3.2 原材料選擇及室內試驗

參照過渡段級配碎石標準要求,將生產出來的碎石分為 5 mm以下石屑、>5~30 mm碎石、兩種料分倉堆放。采用(粒徑 >5~30 mm)∶(5 mm以下石屑)=80∶20進行配置,采用自動計量拌合設備進行拌合。

填料填筑前應進行混合料填料級配試驗和擊實試驗,取得級配曲線范圍、最大干密度、最佳含水量等相關參數。

1)碎石和細料按比例合成的填料顆粒組成(見表1)。

表1 褥墊層填料顆粒組成

2)填料顆粒組成篩分曲線。系列 1為填料顆粒曲線,系列 2、系列 3為過渡段級配碎石填料級配范圍曲線(最大粒徑 30 mm)。

圖2 褥墊層填料顆粒組成篩分曲線

3)填料室內試驗結果。最大干密度 2.35 g/cm3;最優含水量為 5.5%;顆粒密度為 2.70 g/cm3。

3.3 主要施工工藝方法及注意事項

3.3.1 樁間土整平夯實

樁帽之間松散土通過人工整平,采取小型機械夯,壓實后土層壓實度應 >0.90,地表面平齊樁帽混凝土面。

3.3.2 第一層碎石墊層施工

1)釘樁放線。在路基兩側每 25 m釘出邊樁,并且兩側掛線,控制攤鋪厚度和高程。

2)控制松鋪厚度。按照自卸汽車的方量和松鋪厚度 23 cm計算每個方格內卸車數量,以控制松鋪厚度。

3)進料攤鋪。按照擬定的配合比,將碎石、石粉和水在碎石場集中進行拌合,用自卸車將填料運至現場卸料。用裝載機鏟料轉運,順線路中間平鋪一條主路,作為運料通道,裝載機在已經鋪料的主路上行駛卸料,逐步向前推進。填料倒運完后可以上推土機初平,注意保護樁帽不得破壞,然后用平地機精平,人工配合補料,以保證填料的均勻性。

4)含水量控制。根據填料室內試驗,由于最佳含水量小于 10%,填料施工含水量宜控制在最優含水量的 -1.5%~+1.0%之間。由于實際含水量較小,攤鋪后現場取樣快速測定含水量,根據含水量情況,在壓路機碾壓前先用灑水車灑水悶料,最好夜間悶料,第二天早上碾壓。

5)機械碾壓。按照擬定的碾壓組合方式,第一層靜壓 4遍,壓實順序按照先兩邊后中間的原則進行,壓實重疊寬度不小于 40 cm,壓路機的行走速度控制在 3 k m/h以內。壓實后進行各項指標檢測。

6)土工格柵鋪設。在壓實的底層碎石墊層的基礎上,鋪設土工格柵前,根據表面粗糙情況,對碎石層表面適當散補細料,以表面不露碎石棱尖為原則,找補完成后采用壓路機靜壓 1遍,然后鋪設第一層土工格柵,采用極限抗拉強度大于 110 k N的雙向徑編土工格柵,鋪設時沿路基橫向鋪設,搭接寬度不小于 50 cm,搭接處用塑料釘綁扎,綁扎間距不超過 50 cm。

7)砂墊層鋪設。土工格柵鋪設完成后,應盡快進行第一層砂墊層施工,土工格柵不宜長時間晾曬或雨淋。砂墊層鋪設厚度為 5 cm,鋪設過程中用人工攤鋪找平,其上不得走行重型機械。

3.3.3 第二、三層褥墊層鋪設

第二、三層褥墊層施工和檢測方法同第一層褥墊層施工,碎石料卸在鋪好土工格柵的一側,用裝載機倒運,推土機初平,平地機精平,然后用人工配合補料找平,防止土工格柵褶皺變形甚至破壞。

3.3.4 各層碾壓過程

第一層按要求進行靜壓 4遍后,進行 K值、n值、Evd檢測,n值和 Evd滿足要求,K值達不到 95%的要求;下過雨后又進行了 1遍弱振,1遍靜壓,又進行抽檢,n值、Evd和 K值均達到要求,K30檢測 6點 3個達到要求,3個點達不到要求;Ev2檢測 6點 2個達不到要求,且K30、Ev2之間部分指標偏差較大。

第二層對填料粗細顆粒比例進行了適當調整,碾壓前先用灑水車灑水,悶一夜料,第二天早上按靜壓 2遍、弱振 2遍、再靜壓 1遍的方式進行碾壓,然后檢測,除 K值部分達不到 95%的要求外,其他指標均能達到要求,但 K30和 Ev2部分指標偏差較大。

第三層填料先在拌和時控制好了含水量,攤鋪完后,按靜壓 2遍、弱振 2遍、再靜壓 1遍的組合方式進行了碾壓,n、K、Evd、K30Ev2均達到要求指標。

并對第二層土工格柵是否受到碾壓破壞進行了現場開挖檢查,抽查的 5個點均未受到破壞。

3.4 檢測結果分析

1)檢測值及分析統計,見表2。

表2 褥墊層填料壓實實測值統計分析

2)分析統計見表3。

第一、二、三層填料壓實后 n、K、Evd、 K30、Ev2檢測指標值統計表及統計直方圖.。

表3 第一層、二層、三層填料壓實后級配顆粒分析

從以上檢測數據及統計圖可以看出:

1)含水量對路基壓實質量有一定的影響,第一層含水量偏低,沒有采用弱振,壓實程度不足,壓實度 K受到影響;第二、三層注意控制了含水量,碎石級配進行了適當調整,檢測質量明顯提高,除 K30值部分達不到 130 MPa要求外,n、K、Evd均達到要求指標。

圖3 一、二、三層填料壓實后 n、k、Ev d、K30、Ev 2檢測指標統計直方圖

2)孔隙率 n大部分分布范圍為 17%~21%,分布范圍較集中,最大值 22.1%,平均值約為 19.0%,符合基床底層孔隙率要求。壓實系數 K大部分分布范圍為 93.0%~96.1%,分布范圍較集中,最小值 91.7%,平均值約為 94.0%。第一層孔隙率、壓實系數相對第二、三層偏低,原因是細料含量相對偏小,二、三層適當進行了增加。

3)Evd測點值大部分分布在 57~75 MPa間,分布相對集中,最小值 45.4 MPa,平均值為 65.9 MPa;基本符合基床底 Evd值要求。

4)第一、二層,Ev2分布在 77~90 MPa和 130~160 MPa范圍內;而 K30分布在 80~110 MPa/m和 145~170 MPa/m的范圍內。二者存在相同的分布規律。究其原因,K30和 Ev2采用直徑 30 cm的荷載板進行檢測,其測試深度影響范圍為板直徑的 2~3倍左右,K30和Ev2試驗的影響范圍已經超過褥墊層的厚度。因此,當Ev2和 K30的荷載板位于管樁樁帽上時,試驗檢測反映的是碎石墊層和管樁共同作用效果,測試數據明顯偏大;當 Ev2和 K30的荷載板位于樁間土上,試驗檢測反映的是碎石墊層和樁間土的共同作用效果,測試數據明顯偏小。

5)根據第二次、三次試驗測試結果分析,孔隙率n、壓實度 K、Evd三項指標檢測值較為穩定,能較好地反映碎石褥墊層的壓實狀態和動剛度;三層雖然均采取了弱振,但沒有采取強振,K值大部分不易達到95%,但均可 >92%;K30與 Ev2檢測值受檢測深度影響范圍限制,不能完全反映碎石褥墊層壓實特性。

6)在沉降受力過程中,土工格柵對填料產生相對位移,從而產生接縫剪切摩擦和聯鎖。各相應土工格柵層的土工格柵應受到一定的拔出阻力,其與摩擦表面的數量和土工格柵與填料的平均摩擦系數有關。基于以上受力原理,既考慮增大土工格柵摩擦阻力,又要防止碎石墊層碾壓對土工格柵的破壞,只在土工格柵上部鋪設 5 cm砂墊層,防止受到碾壓破壞。通過現場挖坑檢查,檢查的 5個點均未受到破壞。

4 結論及建議

4.1 結論

通過武廣客運專線樁網褥墊層填筑壓實工藝性試驗研究,結論如下所述。

1)材料類型選擇

褥墊層材料選用未風化、級配良好的碎礫石,含泥量不大于 5%,最大粒徑宜控制在 30 mm以內;采取 5~30 mm或 5~25 mm級配碎石,并摻加一定比例的石屑或砂等細粒料,集中拌合均勻后進行填筑。5 mm以下細料含量宜控制在 35%以下,0.075 mm以下細粒應控制在 5%以下;可參照過渡段級配碎石標準進行顆粒級配分析,基本滿足通過百分率低限值的要求。

2)褥墊層結構形式優化設計

對于厚 60 cm的兩層格柵褥墊層,宜按 20 cm碎石(簡稱第一層)+第一層土工格柵 +5 cm砂 +15 cm碎石(簡稱第二層)+第二層土工格柵 +5 cm砂 +15 cm碎石(第三層)結構形式進行鋪設。對于厚 50 cm的一層格柵褥墊層,宜按 25 cm碎石(簡稱底層)+第一層土工格柵 +5 cm砂 +20 cm碎石(簡稱上層)。但鋪設土工格柵前,根據碎石層表面情況,可適當散補細料(不計厚度),以表面不露碎石棱尖、且均勻、平整為原則,找補完成后采用壓路機靜壓一遍。

3)碾壓組合方式、碾壓速度選擇

由于受到地基樁或樁帽混凝土影響,防止破壞樁頂或樁帽及考慮不破壞土工格柵,不能采用強振碾壓,可以采取靜壓和弱振的組合碾壓方式。弱振動碾壓速度宜采用一擋行駛,控制在 3 k m/h以內,靜壓速度宜采用二擋行駛,宜控制在 4 k m/h內。

4)壓實檢測控制標準

通過工藝性試驗,對檢測的壓實指標結果分析表明,孔隙率 n、壓實度 K、Evd三項指標檢測值較為穩定;K30、Ev2檢測值離散性較大,主要原因是該兩項指標測試影響深度約為 1.5~2.0倍板寬(0.4~0.6 m深),所測指標反映的是碎石墊層與地基土或 CFG樁共同特性,當測試點分別位于樁頂、樁間土時,測試結果差異較大。建議將孔隙率 n、壓實度 K、Evd三項指標作為路基碎石褥墊層質量檢測控制指標,須達到褥墊層上對應的路基填筑部分的壓實指標。

4.2 建議

結合《客運專線無砟軌道鐵路設計指南》規定,對武廣客運專線剛性樁褥墊層壓實標準擬建議為基床底層孔隙率≤28%、壓實度≥0.92、動態變形模量≥40 MPa;基床底層以下路基孔隙率≤31%、壓實度≥0.92、動態變形模量≥35 MPa。

[1]丁祖武,丁傳江,徐麗萍.復合地基中褥墊層的作用分析[J].合肥工業大學學報(自然科學版),1998,21(增):140-143.

[2]鄭剛,劉雙菊,伍止超.不同厚度褥墊層剛性樁復合地基工作特性研究[J].巖土力學,2006,27(8):1357-1360.

[3]中華人民共和國建設部.JGJ 79—2002 建筑地基處理技術規范[S].北京:中國建筑工業出版社,2002.