武廣鐵路客運專線采用長螺旋鉆機施工 CFG樁技術

朱國松,郎建平

(中鐵十六局集團路橋工程有限公司,北京 100000)

1 工程概況及設計要求

武廣客運專線 X X T JⅢ標 D K 1 607+619.68~D K 1 619+165.3段地處湖南省株洲境內紅色盆地,加固區工程地質主要為上層粉質黏夾淤泥質黏土,下伏層含礫泥質粉砂巖、砂質泥巖,全風化至強風化,風化不均。

設計采用 0.5 m樁徑 CFG樁加固,樁長4~19 m,樁間距 1.5~2.0 m不等,正三角形布置。松軟地段樁頂采用圓錐形擴大樁頭,褥墊層設計厚度為 60 cm。

2 施工工藝

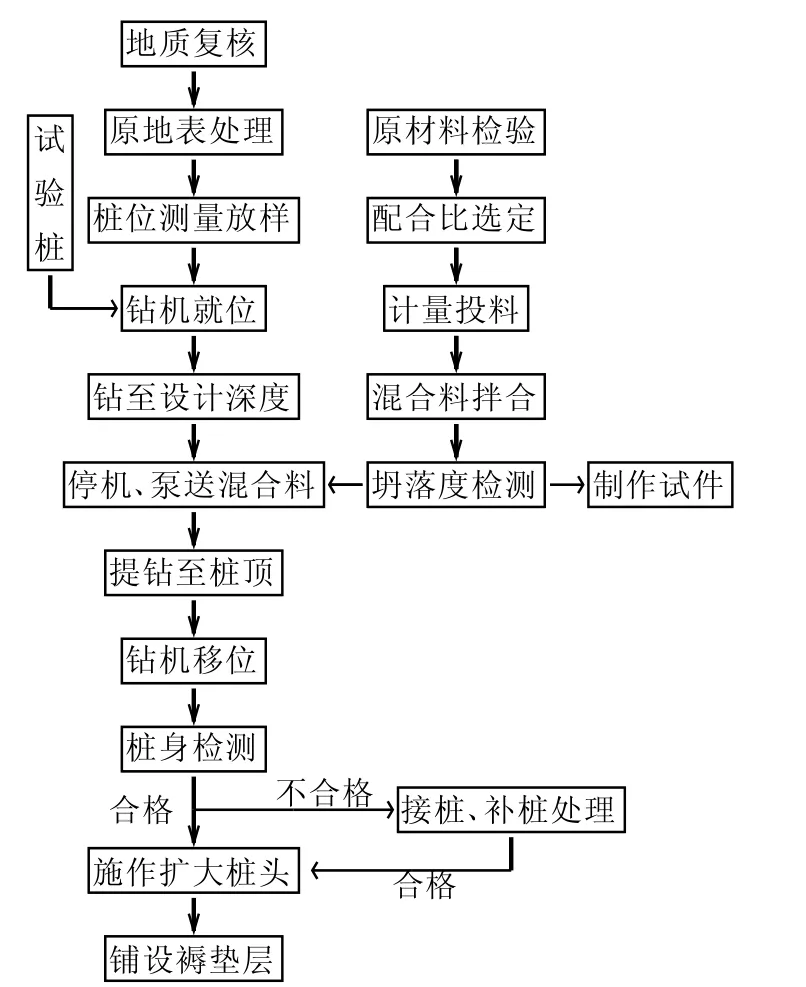

2.1 工藝流程(見圖1)

2.2 主要機械設備的選擇

根據設計樁徑和樁長,選擇 CFG-26型長螺旋鉆機,HBT 60型混凝土輸送泵,8~9 m3混凝土運輸車以及 150 k W發電機組。

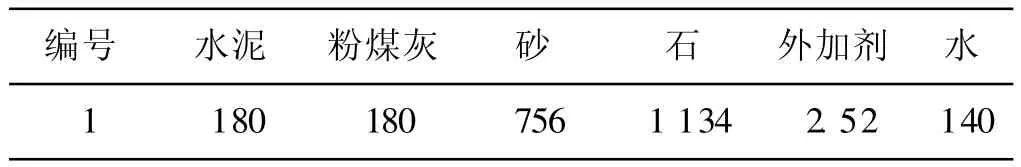

2.3 混合料配比選定

武廣客運專線設計 CFG樁為 C 15混凝土,采用材料如下:

1)水泥:P.O 32.5普通硅酸鹽水泥。

2)細骨料:湘江河砂(細度模量 2.5~2.8)。

3)粗骨料:由 5~10 mm、10~20 mm碎石、按 3∶7比例混合而成的連續級配。

4)粉煤灰:株洲電廠Ⅱ級粉煤灰。

5)外加劑:江蘇博特 J M-P C AⅠ緩凝劑。

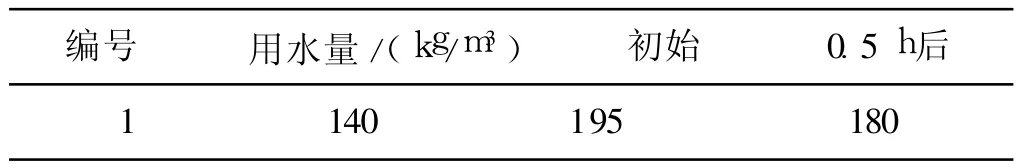

混凝土配合比及性能指標見表1~表3。

圖1 施工工藝流程圖

表1 設計配合比 kg/m3

表2 用水量及坍落度 mm

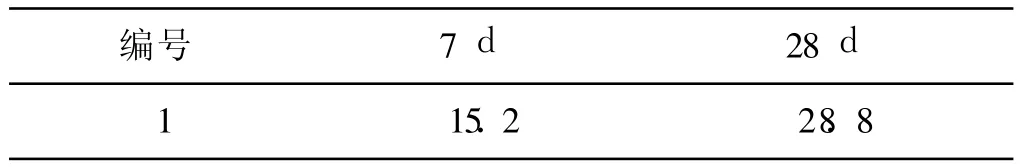

表3 CFG樁平均抗壓強度 MP a

2.4 施工準備

2.4.1 地質復核

施工前進行地質復合,驗證設計,確定加固深度范圍。地質核查采用靜力觸探試驗、先導坑法。靜力觸探試驗,每 100 m測 3處,核實基底的 P s值是否與設計相同;先導坑法沿線路方向每 25 m核對一個斷面,選取左、中、右三個點,利用長螺旋鉆取出的芯樣核對。

2.4.2 清理換填

清理原地表,進行換填施工。換填材料采用 A級、B組料,施工要求如下:

1)當底部起伏較大,設置緩坡或臺階。臺階寬度不應小于 8 m,坡度 <6%。換填按先深后淺順序進行,底部的開挖寬度不得小于路堤寬度加放坡寬度。

2)一般換填厚度為 30~50 cm,特殊地段換填厚度較大時分層填筑、碾壓,最終形成的工作墊層壓實度>90%。

3)換填后的基底做好排水,快速施工,避免雨水聚積對基底造成破壞。

2.4.3 施工前進行試樁

驗證配合比、機械組合,獲取參數。

2.5 測量布樁

1)CFG樁采用三角形或正方形兩種布樁方式。橫斷面方向從線路中心往兩側坡腳布置,均勻沉降地段一般按等間距布置。

2)縱向不同樁間距之間的布樁,應從樁間距小的一側往樁間距大的一側逐步遞增,幅度不宜大于0.1 m。

3)布樁前,繪制布置圖,標出樁位并編號。

4)在換填后的工作面上恢復出中樁,打出加固區邊樁。

5)用長鋼尺量出每個樁的具體位置,插上小鋼纖并灑上白灰。

2.6 鉆機就位

鉆機就位,采用懸掛錘球法或等距法對支撐桿進行垂調,確保鉆桿垂直并對準樁位中心。

2.7 鉆機施工

鉆頭泵送閥關閉后,放下鉆桿,在鉆頭接觸至樁位后,開始鉆進。鉆進的速度需遵循先慢后快再慢最后靜止的原則,在最初的 1~2 m選擇慢速鉆進;鉆頭進入土層一段距離后,可加快鉆桿鉆速;進入持力層后,適當降低鉆進速度,避免馬達負荷過大,鉆機大幅晃動,以減弱對土層的擾動。

2.8 灌注成樁

鉆至設計高程后,靜止拔管法將鉆桿緩慢提升 30~40 cm,開始泵料。待混凝土面高于鉆頭約 1 m后,提升鉆桿,提升與泵料同步進行,速率相互匹配,保證灌注的連續性。灌注至設計頂面時,預留 50 cm樁頭,利用鉆渣封閉養護。

2.9 移機就位

灌注完畢后,移機就位,進行下一根樁施工。

2.10 樁頭處理

常規的樁頭處理方法是在 CFG樁灌注 7 d后,人工清除樁間土,采用風鎬破除樁頭。此法施工,成品不易受損,但施工速度較慢。

另一種方法就是采用小型機械,在混凝土初凝前將鉆渣及多余樁頭直接清理出工作面。其施工速度快,適合緊跟 CFG樁機作業,但容易對 CFG樁樁身產生擾動,對樁身質量控制不利。

2.11 樁基檢測

樁頭清理完,及時進行樁身檢測。自檢頻率為10%,儀器為樁基動測儀。樁身質量檢測合格后,樁身齡期達到 28 d后進行單樁豎向抗壓靜載試驗和復核地基檢測。

2.12 擴大樁頭

管段內設計為圓錐形擴大樁頭,利用土模,泵車輸送混凝土。

2.13 褥墊層

褥墊層由25 cm碎石 +5 cm砂 +土工格柵 +5 cm砂 +25 cm碎石構成。碾壓施工時,采用重型壓路機靜壓,不可振壓,以免破壞樁頭。

3 施工控制要點

CFG樁復合地基施工控制要點主要是:樁身完整性、樁身強度、樁尖進入持力層判斷、樁間土的壓實等。其控制的環節基本覆蓋了整個施工過程,因此,掌握控制要點并在現場做好監控顯得尤為重要:

1)長螺旋鉆機進場后,在主支撐桿上用油漆進行長度標識,夜間施工需張貼反光模。

2)在鉆孔的深度上,要根據地質復核的資料,結合現場實際進行判斷。主要有鉆進深度法、電流值變化法以及鉆進速度法。

①如同種地質結構層呈水平構造,此時可利用鉆進深度法,成孔到達設計高程時,停止鉆進。②鉆機在不同地層上鉆進時,其負荷不一樣從而導致電流變化。電流值變化法利用多次試樁,確定某一機型達到設計要求地層電流變化值范圍,供大面積施工時參照判斷。③鉆進速度法與電流值法的原理相似,只不過將負荷下變化的分析對象改為鉆進速度。鉆機進入持力層后,鉆進速度大幅減緩,此時選用鉆進速度法較為實用。

這三種方法都有各自的局限性,因此在地質條件復雜的情況下需根據不同的地質條件和施工設備,組合使用。

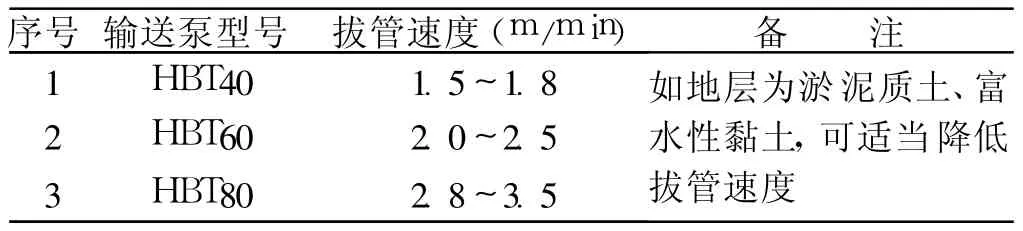

3)CFG樁灌注過程中,拔管速率的控制極為重要。經過大面積的施工試驗,總結出輸送泵型號與拔管速度匹配關系如表4。

表4 輸送泵型號與拔管速度關系

4)泵送過程中,旁站人員要經常敲打輸送管,確保混合料充實樁體密實,同時避免反插。

5)現場配備試驗員,對每車混凝土料性能進行檢測,合格后方可用于施工,坍落度宜控制在 180~200 mm。

6)CFG樁成樁后,嚴禁大型機械駛入。確實要通過的,需在 CFG樁達到一定強度后,并在其上覆蓋不小于厚 1 m的土層。

7)在截取樁頭前應準確測量樁頂高程,并在縱橫向掛線標示樁頭水平位置。鑿除樁頭時嚴禁單邊打眼鑿樁頭或用大錘捶擊樁身。

8)擴大樁頭施工時,要注意高程控制,相鄰擴大樁頭間的高程差不可過大,否則褥墊層碾壓施工將很難進行。擴大樁頭施工后,用濕麻袋覆蓋養護。

9)樁間土作為復合地基的重要組成部分,其壓實度需滿足≥90%的要求。如不滿足要求可用小型沖擊夯夯實,但要注意不能破壞擴大樁頭的邊緣。

4 常見問題和預防措施

4.1 堵管、爆管

堵管是長螺旋鉆孔、管內泵壓混合料灌注成樁工藝常遇到的主要問題之一。其原因及解決辦法如下:

4.1.1 配合比設計不合理

混合料配比確定時,要考慮適合泵送。混合料中的細骨料和粉煤灰用量偏少,混合料和易性差,是導致堵管、爆管的一個重要原因。因此,配比中有利于增加混凝土和易性的粉煤灰及砂可適當加大用量。

4.1.2 混合料攪拌質量缺陷

混合料攪拌要保證質量,需在帶電腦自動計量的拌合站集中拌合,攪拌時間不能低于 90 s,同時對生產配合比要根據骨料的含水量進行調整。

4.1.3 設備問題

彎頭過多或軟管太長均容易導致堵管。軟管的摩阻系數較大,應減短使用長度。輸送管使用后及時沖洗,避免混合料凝結堵塞。

4.1.4 氣溫原因

夏季施工中,混凝土和易性維持時間短,坍損大,凝結快。除加強現場組織,加快施工,應采取濕麻袋覆蓋泵管,輸送泵接料斗遮陽,以及添加外加劑改善混凝土高溫氣候下的性能等措施。

冬期施工中,混合料輸送管及彎頭均需做防凍保護。一般可采取熱水拌合混合料,提高出料溫度,對混凝土運送車及泵管進行保溫包裹等措施。

4.2 斷樁

斷樁可分為淺部斷樁和深處斷樁。淺部斷樁一般位于樁頂下 0.8~1.5 m處。主要是在清理樁間土及破除樁頭時未注意對樁身的保護,可通過禁止大型機械作業,采用人工破除樁頭等方式避免。深處斷樁為鉆桿提升過快,坑壁發生坍塌,加上泵料不及時便形成夾層所致。因此在樁身較長,地下水發育或地下土存在高應力的情況下,要放慢拔管速度。

4.3 樁頭空芯

主要是施工過程中,排氣閥不能正常工作所致。為避免樁頭空芯,施工中應經常檢查排氣閥的工作狀態,發現堵塞及時清理。

4.4 樁尖軟弱

多發生在樁底水壓較大,坑壁不穩定的情況。為方便閥門的打開,要先提鉆后泵料,由于樁尖坑壁土坍塌掉入樁底,影響了 CFG樁的樁端承載力,表現為單樁承載不合格。為杜絕這種情況,在鉆頭鉆至設計孔深后宜多鉆幾圈掃孔,形成臨時護壁,并減小初始提升高度。

4.5 竄孔

在飽和粉土、細砂層中成樁經常會遇到竄孔現象,一般可采取隔樁、隔排跳打的方法,等打完的樁固結后再補打。

4.6 樁身縮徑

由于鉆頭磨損過大,未及時更換引起樁身縮徑,鉆頭直徑不應小于設計樁徑 2 cm;另外拔管過快,混凝土受坑壁擠壓引起縮徑。通過比較泵送量與設計量,容易發現樁徑是否滿足要求,以便及時解決。

5 結語

通過對管段內五段施工完成的 CFG檢測數據統計來看,Ⅰ類樁比例為 92.7%,Ⅱ樁比例為 3.9%,Ⅲ類樁比例為 3.4%,滿足設計及規范要求,說明此工藝是科學合理的。承載力檢測中,按照設計加載,單樁累計下沉量最大 6.38 mm,最小 1.73 mm;復合地基累計下沉量最大 10.51 mm,最小 5.80 mm,起到了良好的基底加固效果。

[1]中華人民共和國鐵道部.T Z 212—2005 客運專線鐵路路基工程施工技術指南[S].北京:中國鐵道出版社,2005.

[2]中華人民共和國鐵道部.鐵建設(2005)160號 客運專線鐵路路基工程施工質量驗收標準[S].北京:中國鐵道出版社,2005.

[3]孫紅林,李丹.京滬高速鐵路路基工程主要技術標準研究[J].鐵道建筑:2009(7):5-11.