條煙綜合檢測機在線測控系統的實現

劉國平/上海煙草(集團)公司

條煙綜合檢測機是針對卷煙高速包裝機生產的條煙成品的外觀質量、隱形字符碼和缺包稱重檢測“三合一”的檢測新設備。通過對在線測控系統特點的研究和合理設計,使各個分系統有機地集成在一起,相互協調,各司其能,滿足了“中華”牌卷煙專用生產線的使用要求。

0 引言

隨著卷煙包裝機向著高速化、連續化方向的發展,其包裝質量已無法靠人工來檢測,而實際生產中總會出現諸如條煙變形、條煙無條盒紙、條盒紙反包、條盒紙露白翹邊、條盒紙破損;條煙無油封紙、油封紙爛、油封紙散包;條煙無拉線、拉線錯壓、拉線偏離等外觀缺陷、條煙熒光噴碼漏失、字跡不清晰和條煙缺包質量事故。為從技術和設備上保證“國煙”的高檔精品的質量,需要設計開發一種在線的綜合檢測機,將包裝線上不合格的條煙從生產線上剔除,避免流入裝箱工序。

上海卷煙廠現有“中華”牌卷煙軟包生產線有部分類似項目(稱重式少包檢測和拉線檢測),該項目由多家協作單位完成,有單片機控制邏輯,也有PLC控制邏輯,不便于維修保養。

1 條煙綜合檢測機總體方案及指標

1.1 總體方案

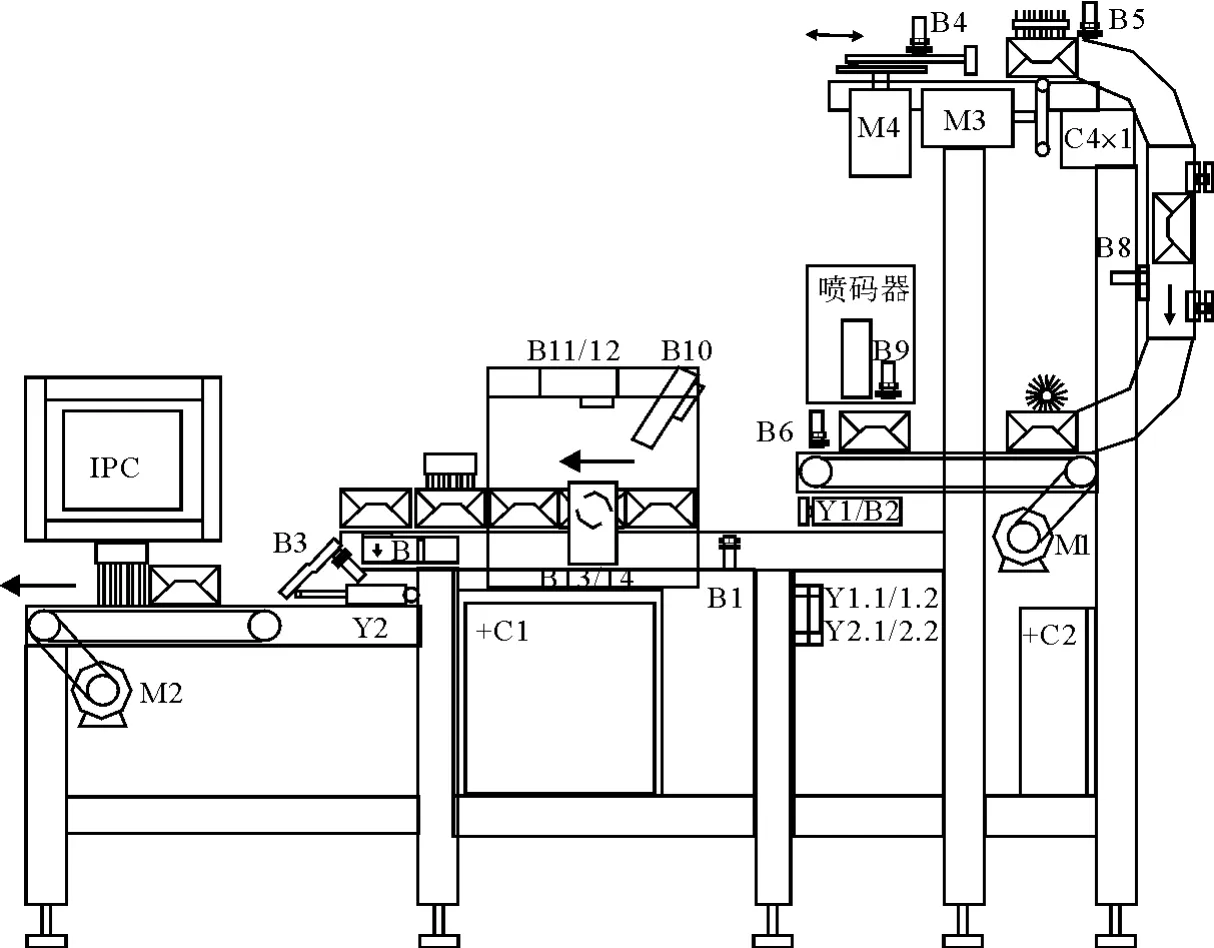

條煙綜合檢測機總體見圖1,為條煙綜合檢測機與FX2包裝機連接使用的框圖,與GD500包裝機連接時不需要連接機和C形下煙器。

條煙綜合檢測機從右到左分為輸入段、檢測段和輸出段三個部分,頂部屬于連接機。輸入段采用皮帶機(M1)加兩側擋條導向保證條煙勻速運動(皮帶速度10 m/min),為條煙噴碼提供連續平穩的條件,保證了噴碼的字跡大小一致。其中光電開關B9用于觸發噴碼器。

圖1 FOCKE-FX2條煙綜合檢測機總體

噴碼后的條煙離開輸入段前,由光電開關B6觸發像機1(B10),檢測拉線的包裝狀態。在下落大約一條煙厚的高度后,由光電開關B2檢測,啟動氣缸Y1將條煙推入檢測段;相機4(B13)和相機5(B14)分別檢測條煙的兩個端面的外觀,相機2(B11)和相機3(B12)分別檢測條煙正面的左右兩半部分的外觀。此外相機2(B11)處還配紫外線光源,通過二次觸發相機3(B12)進行字符檢測;再下一步進入稱重檢測,由稱重傳感器(B0)進行測量。

檢測完畢的條煙進入到輸出段時,根據檢測判斷的結果,任意一個判斷指標不滿足時,由氣缸Y2控制的剔除翻板打開,將其剔除;合格的條煙通過閉合的剔除翻板進入到輸出皮帶機上(M2),一直到條煙提升機。

連接機包括水平皮帶機(M3)、換向推板(M4)和“C”形下煙通道。包裝機運行時水平皮帶機即啟動,包裝機停止時則延遲3 s停止;當光電開關B5檢測到條煙到達換向推板前時啟動換向推板(M4),將縱向運行的條煙推成橫向運動進入C形下煙通道。當換向推板(M4)返回觸發到光電開關B4時,如果光電開關B5沒有檢測到條煙到達,換向推板(M4)停下等待。由于換向推板周期性的運動,水平皮帶可以儲存兩至三條煙,為條煙綜合檢測機提供勻速條件。C形下煙通道使條煙正面朝上,滿足噴碼和拉線檢測的要求。

條煙綜合檢測機電控系統除了輸入/輸出電機、輸入氣缸、剔除氣缸和上下游機的連鎖控制外,還包括機器視覺檢測系統、應變式稱重檢測系統、隱形碼噴碼系統、連接機控制系統、圖像數據監控系統5個分系統。

1.2 指標

1)條煙綜合檢測通用技術指標:

電源 3N380 V AC 50 Hz

功耗 1000 VA

氣源 0.4~1.0 MPa

光源 24 V DC,LED條形光源,安裝角度可調,恒流源供電

環境溫度 0 ℃ ~45 ℃

相對濕度 80%(40 ℃時)

檢測速度 80條/min

條煙運行速度 0-8 m/min

平均無故障工作時間 5000 h

2)條煙外觀檢測系統檢測指標:

條煙外觀檢測面 4(兩個端面,頂面及拉線搭口)

分辨率 640×480(1/3″CCD 256灰度)

處理速度 60 fps

OCR/OCV 有

邊緣測量精度 0.3 mm

斑點測量精度 1.0 mm2

外觀缺陷檢出剔出率 ≥95%

好煙誤剔率 ≤ 0.5%

3)條煙少包檢測系統主要技術指標:

傳感器量程 12000 g

分辨率 1 g

設定精度 1 g

綜合精度 1 g

安全過載 150 %R.C.

極限過載 300 %R.C.

少包剔除率 100 %

好煙誤剔率 ≤ 0.5 %

2 測控系統設計方案

2.1 總體概述

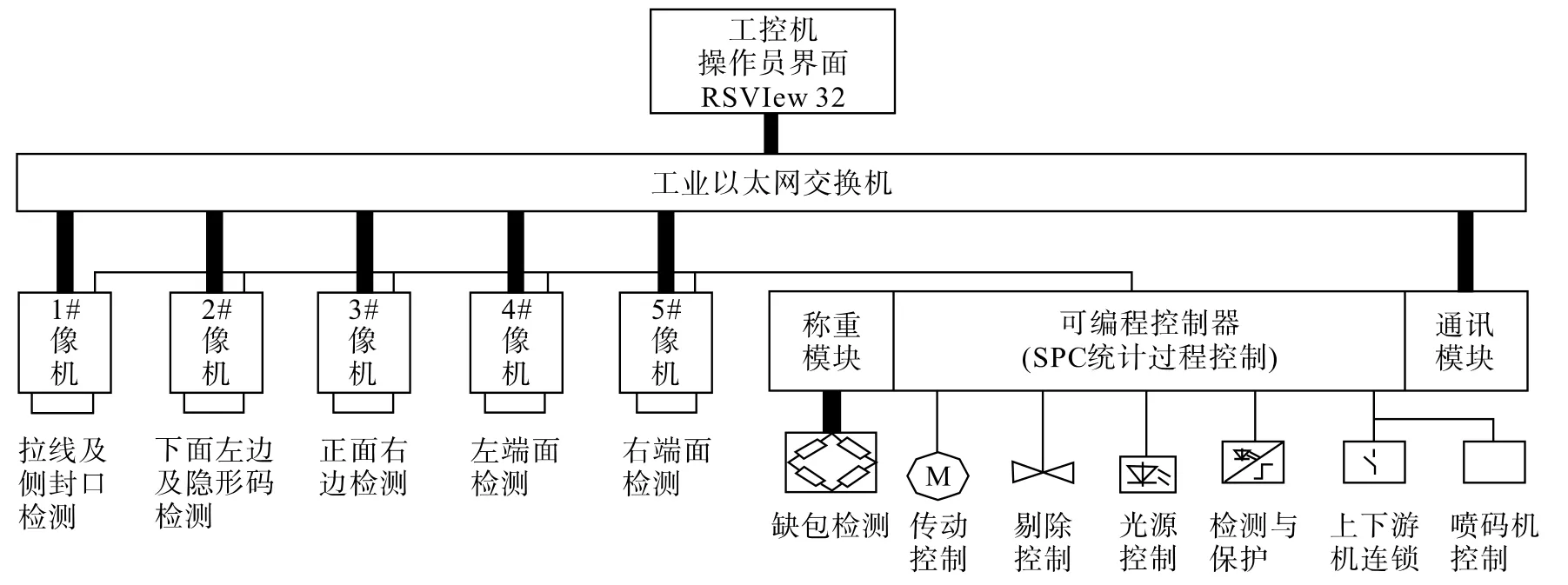

電控系統總體方案(圖2)采用西門子可編程控制器S7-200 PLC作為主控制器,用于安全保護、上下游機連鎖、光電開關接近開關的輸入、相機檢測結果的輸入和稱重計算;輸出部分用于電動機啟動/停止控制、氣缸驅動及光源和相機的觸發,其中稱重測量部分采用德國西門子的SIWAREX MS(微量秤)模快,該模塊設計為S7-200PLC的擴展模塊,是一個特殊的高分辨率模擬量輸入擴展,集成有電子秤的全部功能。連接機水平皮帶機(M3)、換向推板(M4)采用西門子MM440系列變頻調速器控制,可方便地與不同車速的包裝機匹配。

圖2 條煙綜合檢測系統原理圖

為了方便實時圖像的監控、缺陷圖像的記錄分析,電控系統配置了一臺工控機作為上位機和RSView32組態軟件,同時也為電子秤的標定、PLC程序修改提供界面。通過一臺以太網交換機與5臺工業像機S7-200PLC連接。

2.2 設計思想

在設計、制造、安裝、調試和校驗過程中,遵循以下基本原則:

1)嚴格按邀請書要求及國家標準規范進行設計和制造。

2)根據以往在系統設計、制造、施工和調試過程中積累的經驗,對系統設計方案進行充分的論證,對實施過程進行嚴格的控制,力求做到萬無一失。

3)除機械配套設備在國內制造外,其余系統組件全部采用當今世界最先進技術和設備,保證系統的技術先進性。

4)無論設備的硬件還是軟件采用國際及中國煙草行業流行的模塊化、通用化、標準化設計,以提高系統的可維護性,進一步達到提高系統可靠性的目的。

5)系統設計保留充足余量,保證系統的可修改性、可維護性和擴展性。

6)在滿足各項性能的要求下,盡量簡化設計以及保證系統的可操作性。

3 程序設計

3.1 輸入氣缸的控制

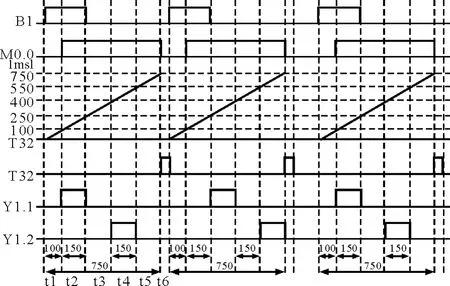

輸入氣缸是由一個5口2位電磁閥驅動的,可接受最小的脈沖驅動信號為10 ms,由于S7-200PLC可用的打開延遲定時器(TON) 其分辨率為1ms的僅有t32和t96兩個,為保證條煙通道的暢通無阻,氣缸接通/斷開時間控制必須準確無誤,程序中需要使用大量的高分辨率定時器,為此,在程序設計時采用了多個比較指令來解決。

參考圖3輸入氣缸驅動時序圖,首先根據包裝機最高車速800包/min,計算出輸入氣缸動作的最快為80條/min,其周期為750 ms。采用t32作為周期定時器,每條煙到達光電開關B1時復位并起動定時器t32,通過比較器分別獲得t1-t5五個時間段。t1:條煙由輸入段落下到達B1的穩定時間;t2:為氣缸伸出電磁線圈Y1.1的得電時間;t3:條煙運行到檢測點,并達到穩定的時間;t4:為氣缸返回電磁線圈Y1.2的得電時間;t5:為下一條煙到來的等待時間,根據包裝機的車速變化,其時間長短不定。

圖3 輸入氣缸驅動時序

與上述設計方法相同的是5臺像機光源控制和像機拍照的觸發。程序設計中使用了t96和多個比較器。

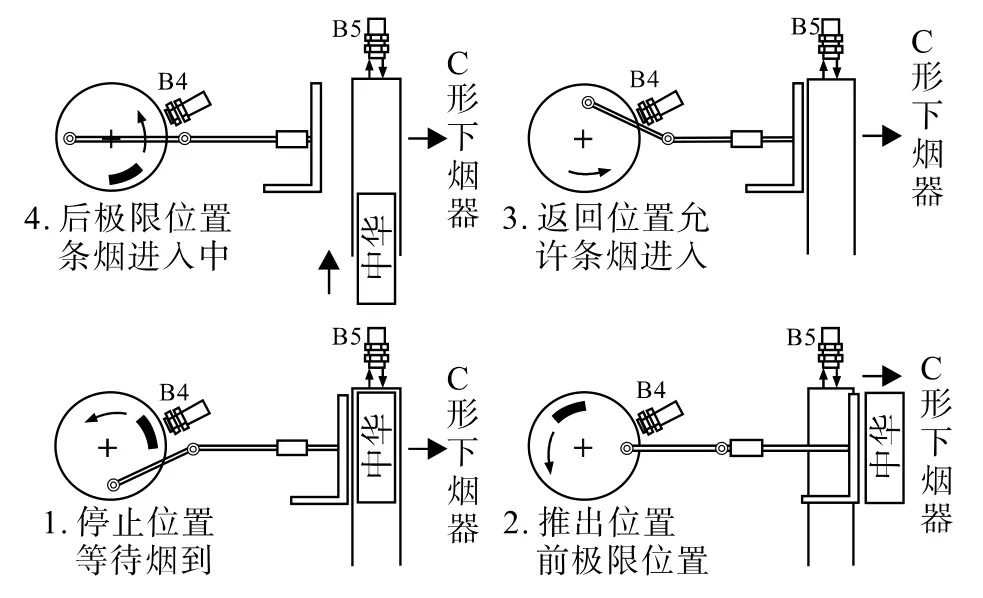

3.2 換向推板的控制

連接機部分換向推板(M4)的控制,停止位置不準確,就會直接導致堵煙。參照圖4,劃分出了4個位置。在圖4中左下面“位置1”為正常的停止位置,由光電開關B4確定,如果停的位置太靠前,擋住了條煙的通道;如果停的位置太靠后,換向推板將條煙推入“C”形下煙器的時間太長,可能造成后一條煙被卡住。

圖4 換向推板的控制位置劃分

在程序設計中,每次上電后首先判斷B4的狀態,當換向推板不在正確的停止位置時,自動啟動換向推板電機M3,當B4接通停下電機,使連接機進入生產等待狀態。

正常生產中為了避免換向推板電機M3的頻繁啟停,通過對減速機的傳動比和包裝機的正常車速計算出變頻器的輸出頻率,在實際生產中再進一步微調,確保了換向推板運行周期與包裝機生產速度一致。

4 結論及展望

條煙綜合檢測平臺是包裝機到條煙輸送機之間的接口設備,通道的暢通至關重要,采用智能相機和稱重檢測相結合的檢測方案,技術成熟,為設備的有效性和可維修性帶來了堅實的基礎。

另外,由于在檢測平臺上應用了先進的測控技術,使得整個設備的系統性更加強,檢測功能更加完備,可控性更加有效,在行業內具有一定的推廣價值。

[1] 西門子工業自動化與驅動技術集團. S7-200系統手冊[C].

[2] 西門子工業自動化與驅動技術集團. MM440簡明調試指南[C].

[3] 羅克韋爾軟件公司. RSView32 用戶手冊[C].