金屬切削液的合理使用

南車集團戚墅堰工藝研究所 葉 毅

在機械行業中,金屬切削液(以下簡稱切削液)被廣泛應用于各種切削加工中,如車削、銑削、鉆削、磨削、切齒和切螺紋等。合理使用切削液能有效地減小切削力、降低切削溫度、減小加工系統熱變形、延長刀具使用壽命和改善加工表面質量。此外,使用高性能切削液也是改善某些難加工材料切削加工性的一項重要措施。

國際標準化組織(ISO)將金屬加工液歸于潤滑劑產品,并于1986年制定了用于金屬加工潤滑劑(系列M)ISO6743/7。該標準將金屬加工潤滑劑分為兩大類,即以強調潤滑性為主的加工類型和以強調冷卻性為主的加工類型。我國于1989年等效采用ISO標準 ISO6743/7,制定了國家標準 GB/T7631.5-1989。

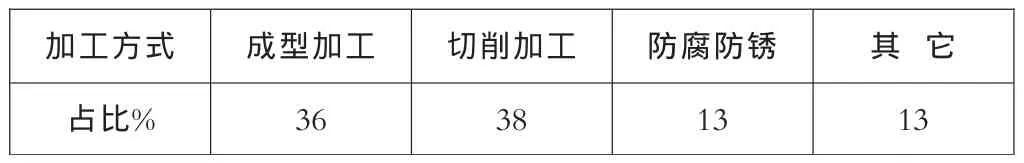

近幾年來,切削液生產發展很快,新產品不斷推出,種類越來越齊全,功能也越來越細化,針對不同的加工方式,都有相應的切削液與之對應。據不完全統計,我國目前金屬潤滑劑的市場年總需求量約為25萬t,按照加工和用途的不同類型來劃分,各自所占的比例如表1所示[1]。而其中切削加工液要占到加工潤滑劑總消耗量的38%。從切削加工液的品牌來看,國產品牌往往靠較低價格來爭取市場,成本的壓縮導致產品質量下降而得不到市場認可。目前占據市場份額前列的大都來自國外公司的一些知名品牌。所以,開發具有自主知識產權的國產切削液品牌是擺在我們面前的一項重要任務。

表1 金屬加工液按加工類型和用途分類的比例

1 切削液的作用

金屬切削液在機械去除加工中的主要作用是冷卻、潤滑、清洗和防銹。由于液體的對流和汽化可以降低刀具和工件的表面溫度,從而防止了工件表面的燒傷和形變。此外,切削液應具有抗泡沫性、抗霉菌變質性,做到排放不污染環境,不傷害人體和使用經濟性等要求。為此,在切削液中常需加入一些特殊添加劑,如油性劑(可吸附在工件表面上形成油膜)、極壓劑(在高溫高壓下能形成牢固的化學膜,起減摩、防粘結作用)、防銹劑(防止金屬銹蝕)、消泡劑(防止切削液在噴淋時產生泡沫)、抗氧化劑(防止切削油在高溫高壓下氧化)、表面活性劑等。添加劑是金屬切削液工藝技術中的核心要素,優良的添加劑配方已成為切削液生產企業提高自身品牌市場競爭力的必要條件。

2 切削液的種類

按形態來分,有:液體切削液和固體潤滑劑兩種。

生產中常用的液體切削液有:以潤滑為主的油基切削液和以冷卻為主的水基切削液兩大類。

2.1 油基切削液

油基切削液又稱切削油,其基本成分是基礎油(礦物油或合成油)。使用時不需要稀釋,直接使用原液。根據加工方式、刀具材料、工件材料和加工要求的不同,可在基礎油中適量加入各種添加劑,如油性劑、極壓劑(如氯、硫、磷等)、防腐蝕劑、抗氧化劑等,配制成性能各異的油基切削液。

油基切削液按照基礎油和添加劑的不同,大致可分為純礦物油(如L-AN5~L-AN32牌號的全損耗系統用油,即機械油、或煤油和輕柴油等)、純合成油(其基礎油由合成脂、聚α烯烴、聚醚、聚二醇等組成)、活性極壓切削油(如硫化油)、非活性極壓切削油(如含氯、磷等添加劑切削油)和減摩切削油。

用礦物油作基礎油的切削油具有潤滑性能優良、防銹性能好的優點,故使用最多;但因礦物油在高速加工時易產生煙霧和易燃燒,生物降解性差,污染水和土壤,有損操作者健康。因此,以礦物油為主的切削油發展趨勢:一是礦物油逐漸被生物可降解的、不含芳香烴的聚烯烴合成類物質所替代;二是逐漸被水基切削液所替代,以節省能源。

2.2 水基切削液

水基切削液是目前應用最多的切削液,其產品約占到切削液市場總份額的百分之七十。

水基切削液需要用水稀釋后加以使用,根據稀釋后的狀態可分為乳化切削液、微乳化切削液和合成切削液。

(1)乳化切削液(以下簡稱乳化液)

乳化液是用礦物油、乳化劑(如石油磺酸鈉,磺化蓖麻油等)及添加劑預先配制好的乳化油(稱為原液)加水稀釋而成的乳狀液體。因為油不溶于水,為了使兩者混合,所以必須加入乳化劑。乳化劑是一種表面活性劑,它的分子是由極性基團和非極性基團兩部分組成。前者親水,可溶于水;后者親油,可溶于油。把油在水中攪拌成細粒時,乳化劑分子能定向地排列吸附在油水兩界面上,把油和水連接起來,使分離的細粒不再因凝聚而浮游在水中,成為浮濁液。乳化液中含乳化油少,即濃度低的(如濃度為3%~5%),冷卻和清洗作用好,適于粗加工和磨削;濃度高的(如濃度為10%~20%)潤滑作用好,適于精加工(如拉削和鉸孔等)。為了進一步提高乳化液的潤滑性能,還可加入一定量的氯、硫、磷等極壓添加劑,配制成極壓乳化液。

(2)合成切削液

合成切削液原液一般不含油,故潤滑性相對差些,但可節省能源,利于環保,它可以與水互溶,配置后的切削液多為透明,可見性好,使用壽命長,特別適合在數控機床和加工中心等高效設備上使用。例如,我國積架石油化工有限公司開發的環保型全合成金屬加工液與英國比爾(Korniche)公司推出的SCF600和SCF900全合成磨削液就屬于這一類產品,適用于黑色與有色金屬的一般機械加工和磨削加工。

(3)微乳化切削液(以下簡稱微乳化液)

微乳化液原液中含油量(即油性添加劑含量)較小,而表面活性劑、防銹劑含量較大,加水配制后呈半透明微乳狀,其外觀和性能介于乳化液和合成切削液兩者之間。它兼具乳化液與合成切削液兩者的優點,又彌補了兩者的不足,是近十年來發展較快,應用日益廣泛的一種水基切削液。目前國外一些著名公司推出的水基切削液產品,如英國比爾公司開發的SCF Universal綠色金屬加工液與德國奎克化學(中國)公司推出的QUAKERCOOL 370 KLG合成酯專利切削液都屬于這一類產品。QUAKERCOOL 370 KLG中的合成酯是由脂肪酸和醇類反應生成的化合物,具有極好的潤滑性,與水混合后可形成微乳液,并且在金屬加工環境中較難降解,確保刀具與切屑、以及刀具與工件接觸區界面上能保持良好的液體潤滑、邊界潤滑和極壓(EP)潤滑的條件,尤其適用于在鋁合金、鈦合金及鉻、鎳、鐵合金等難加工材料的加工場合下使用。

2.3 固體潤滑劑

固體潤滑劑中使用較多的是二硫化鉬(MoS2),它是一種良好的環保型潤滑劑。由MoS2形成的潤滑膜具有很小的摩擦系數 (0.05~0.09)、 高的熔點(1185℃)、 很高的抗壓性能(3.1GPa)。 切削時可將MoS2涂刷在刀具表面或工件表面上,也可添加在切削油中。在高溫、高壓情況下,它仍能保持很好的潤滑性和耐磨性。此外,使用MoS2潤滑劑還能防止粘結和抑制積屑瘤產生,延長刀具壽命和減小表面粗糙度。MoS2潤滑劑已成功地用于鏜鉸、深孔、攻絲和拉孔等加工中。例如,采用一種(Ti,Al)N+MoS2軟涂層的硬質合金鉆頭 [即先在鉆頭上用(Ti,Al)N進行硬質涂層,然后再在其上涂刷MoS2軟涂層]干鉆削灰鑄鐵發動機缸體上深孔,刀具壽命高達1600min,而只涂TiN或TiCN涂層的鉆頭,其壽命分別為 19.6min 和 44min。

3 切削液的選用

切削液的效果除了取決于切削液本身各種性能外,還取決于加工要求、工件材料、刀具材料和加工方式等因素,應綜合考慮,合理選擇和正確使用。

(1)要根據加工要求來選用 粗加工時,切削用量較大,產生大量的切削熱,為了降低切削溫度,這時應選用冷卻性能好的水基切削液。精加工時,要求工件獲得最佳的表面質量和較小的表面粗糙度值,故應采用切削油。

(2)要與不同的加工方式相對應 在當代機械加工中,切削方式多種多樣。例如車削、銑削和鉆孔,通常要求高效率加工,故應選用水基切削液;而拉削和切齒時,須用價格較貴的復雜刀具加工,為保證加工質量及刀具有較長的使用壽命,故最好選用油基切削液。隨著加工分類越來越細。切削液也有非標準化的發展趨勢。不同切削方式都有不同品牌切削液對應。例如,針對高速磨削,德國歐海(OEL-HELD)公司研發出了專用的高性能磨削油,由于其組成結構為純烷烴,具有優異的抗剪切能力和抗老化穩定性,非常適合于高速磨削加工,從而改變了以往用通用切削液代替磨削油的加工方式。

(3)要根據工件和刀具不同的材質來選用 不同材質的刀具和工件,其耐高溫性、可切削性、硬度等各自相異,此時要分別選用不同的切削液。例如,加工齒輪一類硬度較低的工件,就要采用粘度較高的切削液,以防止齒輪表面產生劃痕;而切削不銹鋼一類難加工材料,宜選用極壓切削油或極壓乳化液。又如,用立方氮化硼(CBN)超硬刀具切削淬硬鋼等一類高硬度材料時,雖然CBN能承受1250~1350℃的切削溫度,但在1000℃左右高溫下,CBN會同水蒸氣及空氣中的氧起反應,生成氨和硼酸,這種化學反應稱為水解作用,會加速刀具磨損。因此用CBN刀具濕式切削時,須用帶極壓添加劑的水基切削液或極壓切削油,以減弱水解作用。

(4)要參照機床本身特性來選用 對一些高效貴重設備,從維護保養角度考慮,應選用理化性能穩定的油基切削液加工,以防止金屬件腐蝕、生銹、運動零部件活動部分發生障礙等。可是對一些開放式的機床一般不宜使用油基切削液,以免切削油大量揮發而耗散。

(5)要性能與價格兩者兼顧 針對具體加工條件應選擇性能與價格比最高的切削液。

此外,所選用的切削液還要求不能對操作工人的健康及環保帶來負面影響。目前由于全球環境意識的增強及環境保護立法的要求日益嚴格,市場對切削液綠色環保性能的要求越來越高。所以,一些生物降解性好的油基切削液受到了人們的青睞。例如,好富頓公司的Hocut TR2000系列產品就是這樣一款采用易生物降解植物油精制而成的兩相(油相和水相)控制的環保型切削液。而用鎢酸鹽、鉬酸鹽代替水基切削液中的具有毒性的防銹添加劑方法業已在生產中推廣。

4 切削液的使用方法及其改進

4.1 供液方法及其改進

目前生產中常用的切削液供液方法有澆注法和內冷卻法兩種。前者是利用齒輪泵或低壓泵 (0.1~0.2MPa)通過管道和噴咀將切削液直接澆注到刀具前刀面與切屑以及刀具后刀面與工件接觸區的界面上。此法最為簡單,但供液效果差,且切削液消耗量大,一般為5~20L/min。內冷卻法多用于油孔鉆、深孔鉆、噴吸鉆、套料刀和單刃鏜鉸刀等孔加工刀具上,需在刀體內作出供液孔,然后將高壓(1~10MPa)、高速的切削液流引入刀體內部,射向切削表面,此法的供液效果好,但需有一套專門的切削液供給系統,使用受到局限。

現在的研究表明,切削液采用近乎干式切削的“汽束”噴霧冷卻法最為有效,而且切削液消耗少,加工成本低。

“汽束” 噴霧冷卻是以一定壓力(0.3~1MPa) 的空氣使切削液霧化,并以很高的速度噴向切削區域,使在該區域高溫下呈霧化狀的切削液滴很快汽化。由于液體在汽化時會吸收大量熱量,因而可使切削區域內的溫度大幅度下降,同時切削液還能帶走切削區域和空間的熱量和粉末,改善作業環境。實踐證明,在使用等量切削液情況下,“汽束”噴霧冷卻在相同時間內所吸收的熱量是澆注法的1000倍。所以,它不但可提高刀具使用壽命,而且可使切削液的消耗大大減少。據德國格林(Guhring)公司試驗證實,在汽車一些生產線上采用 “汽束”噴霧冷卻,每班只需耗用半杯油,并且可用廉價的工廠派生油。 “汽束”噴霧冷卻既適用于自動生產線上,也適用于一般的金屬切削加工中。圖1所示為在普通鉆床上利用 “汽束”供給切削液的一種裝置。該裝置由貯液箱1(包括工作部I和溢流部II)、過濾器2和3、集液盤5、噴咀6、箱蓋8、噴吸器9、氣閥11、節氣閥12、水管13及管道4、7和10等組成。工作時,開動氣閥11,壓縮空氣將以Pc=0.4MPa的壓力從管路中壓出,產生高壓氣流。高壓氣流在水管13的上部通過時會產生負壓,而將切削液從貯液箱中吸出,并擊成霧滴狀。上述高壓氣流帶著微小液滴的切削液滲透到切削區,在高溫下會迅速汽化,吸收大量的熱量,從而能有效地降低切削溫度。而在集液盤中收集的廢液經過濾后可流回貯液箱繼續使用。節氣閥12是用來改變管路中的壓力,以便調節切削液的流量。而氣閥11則可利用電信號(通過直流電壓U=24V)操縱。使用表明,該裝置結構簡單,使用方便。

4.2 供液裝置及其改進

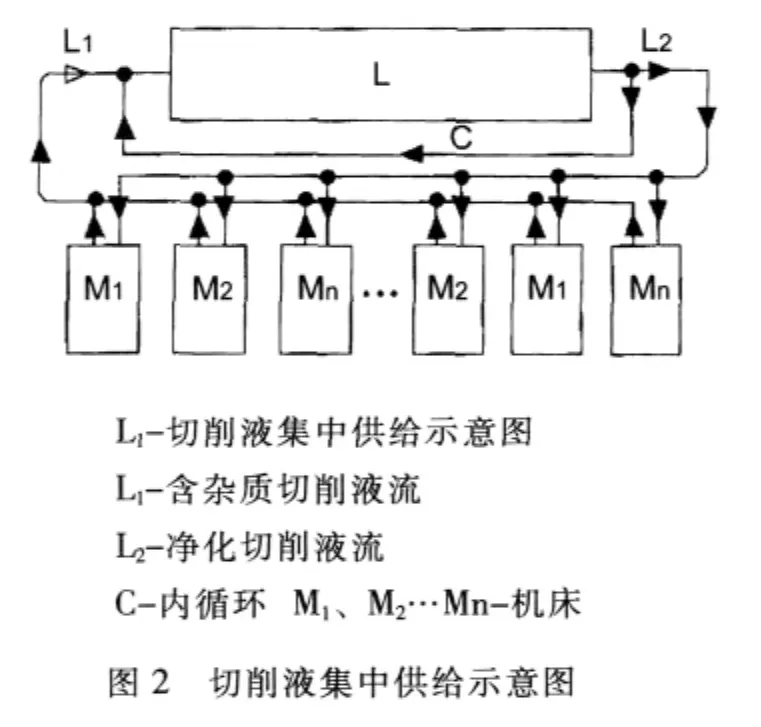

目前生產中大多采用單機設備各自獨立的切削液供給裝置,它存在著切削液的維護、管理不方便,質量不易控制,廢液排放量大等缺點。而在發達國家現已將切削液采用集中供給的方式。所謂集中供給就是將多臺濕式加工的、相同切削方式和材料的、每臺機床上各自獨立的切削液供給裝置,合并為一個供給系統,如圖2所示。

集中供液由于采用了大循環、大流量、大行程液體回流,所以切削液的熱量散發快,供液系統溫度低,并且在周末和節假日等停工期間還設有內循環(見圖2中C回路),使大流量的切削液能不間斷地流動,有效地控制了細菌的生長,同時也易于對切削液的性能指標(如pH酸堿值、濃度以及泡沫等)實現自動控制,確保切削液的質量。此外,集中供液也便于污液的集中凈化處理,保護生態環境。我國上海大眾汽車有限公司發動機廠對切削液采用集中供液后,使切削液的平均壽命比單機分散供液時提高了2.5倍,取得了顯著的經濟效益。但集中供液一次性投入的成本較高。

4.3 切削液凈化處理

過去人們認為,只有在精密加工,例如滾壓和研磨時,才須使用經過精細過濾凈化的切削液,但近幾年來研究表明,如將切削液中的雜質(如碎屑、砂輪粉末等)從40μm降低到10μm,刀具壽命可延長1~3倍。因此,目前的研究認為,無論是精密加工,還是在鉆削、擴孔、鉸孔和鏜孔等普通加工中,為了提高刀具壽命和可靠性,改善零件加工質量,均應使用凈化切削液。此外,清潔的切削液還可防止微生物的生長。

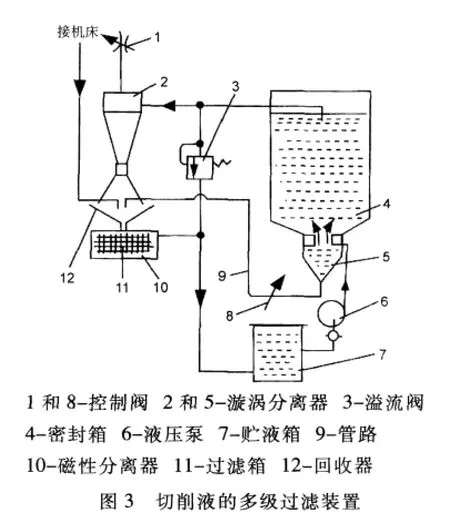

切削液的凈化處理就是將它在工作中帶入的碎屑、砂輪粉末等雜質及時去除。常用的凈化方法有過濾法和分離法。過濾法是使用多孔材料,如銅絲網、布質網、泡沫塑料等制成過濾器,以除去在工作時切削液產生的雜質;分離法是應用重力沉淀、慣性分離、磁性分離等裝置,除去在工作時切削液產生的雜質。實際生產中常將幾種方法綜合使用。圖3所示就是綜合應用上述幾種方法的一種切削液多級過濾凈化裝置,它不僅制造簡單,結構緊湊,并且過濾效果好,能保證切削液有較高的清潔度。

工作時,液壓泵6將切削液從貯液箱7內抽出并壓入到第一級旋渦分離器5內,使切削液中10~25μm的雜質被分離出來,然后充滿整個密封箱4并使箱內產生高壓。當壓力達到一定值后,切削液被壓入到第二級旋渦分離器2內,進行精濾凈化處理,同時使5~10μm的細小微粉分離出來,便可引向機床工作區使用。而使用過的含雜質較多的切削液,以及從旋渦分離器2和5中產生的沉淀物則通過回收器12的錐體流入到過濾箱11內。經過磁性分離處理,將其中含有切屑的雜質進行初步處理,然后再流回到貯液箱7內繼續使用。使用中,如需暫時切斷切削液的供給(例如要更換加工零件),只要關閉控制閥1,切削液就會通過溢流閥3而流回到貯液箱7內,使整個過濾凈化系統不中斷工作。

據報道,俄羅斯研制出了一種利用轉子-定子系統作為基礎的切削液凈化處理裝置(俄羅斯專利發明號NO1503895),其原理是根據流動的切削液在通過變截面的孔時具有較大壓力降和速度梯度聲空現象,能獲得高度彌散細小的切削液,切削液的微粒可破碎成0.8~1.2μm。 據稱,這是目前凈化切削液最有效的一種裝置。

4.4 切削液的廢液處理

切削液的廢液是重要污染源,因此如何處理切削液的廢液是涉及環保和保護人類生存環境重要問題。對于水基切削液的廢液處理有:物理處理、化學處理、生物處理和燃燒處理幾種方法。美國等工業發達國家開發了先進的切削液生物降解處理技術,并已在工業界廣泛應用。今后的任務是大力研究和推廣切削液廢液處理新工藝、新技術,以確保排放的廢液對環境無污染。

1.魏欣旸.切削液技術的發展現狀和未來趨勢,中國機械與金屬,2009(11).

2.葉毅等.乳化液的合理使用.中國機械與金屬,2005(6)

3.葉偉昌.切削液的供給凈化與回收.機械科學與技術,第26卷第6期

4.葉茂盛.金屬切削液,機械工業出版社,1994。