提高按時交貨履約率

沈福金

履行合同、按時交貨是對一個生產(chǎn)企業(yè)最重要、也是最基本的要求之一,特別是在金融危機肆虐、市場競爭十分激烈的當前時期,能否按時供貨已經(jīng)成為一個企業(yè)是否具有競爭能力的具體體現(xiàn),因而也備受世界各國企業(yè)和用戶的重視。所以,爭取盡可能準時履約也是各國企業(yè)一直在努力的目標。德國達姆斯嗒特(Darmstadt)大學(xué)的生產(chǎn)管理技術(shù)和機床研究所(PTW)與一家MPDV Mikrolab企業(yè)咨詢公司合作,就生產(chǎn)過程的哪些領(lǐng)域應(yīng)用信息技術(shù)有意義的問題進行了研究,分析了各種影響生產(chǎn)的因素及采取的對策。

聯(lián)想到去年(2009年),我在行業(yè)調(diào)研過程中了解到,我國機床工具企業(yè),雖然對按時交貨的問題比較重視了,但由于種種原因,拖期交貨的事情還比較普遍,用戶意見很大。我覺得,生產(chǎn)中的很多問題是共通的,他們探究的問題對我國機床工具企業(yè)也有參考意義,故特摘譯、編寫本文,供業(yè)界參考。

1 影響生產(chǎn)過程正常進行的各種因素分析

企業(yè)接到訂單后,一般都會制定一個比較詳細的生產(chǎn)進度計劃,如果沒有其它干擾,生產(chǎn)按計劃平穩(wěn)、正常進行,按期交貨是沒問題的。可是,在日常的生產(chǎn)過程中,這種理想狀態(tài)幾乎沒有,總會有各種意想不到的干擾發(fā)生,如,機床出故障而停機,材料缺陷,刀具出問題,員工因病或個人臨時有急事不能上班而造成暫時人員短缺等,這些都是大家經(jīng)常碰到的會影響生產(chǎn)周期的意外干擾因素。此外,有些用戶臨時變更合同的事也常有發(fā),如,改變產(chǎn)品數(shù)量、交貨期限甚至要變更產(chǎn)品的性能參數(shù),這些意外干擾對企業(yè)的生產(chǎn)計劃影響最大,往往造成延期交貨,從而引起用戶不滿。

為了避免出現(xiàn)延遲交貨,不僅要有穩(wěn)定的生產(chǎn)過程,而且必須對各種干擾有快速反應(yīng)能力。應(yīng)用信息系統(tǒng)對快速反應(yīng)各種干擾能給以有力支持。可是,相對而言,現(xiàn)在加工領(lǐng)域應(yīng)用的還較少。而且,由于生產(chǎn)過程構(gòu)建不夠完善,常常限制了生產(chǎn)效率的發(fā)揮,這對一個企業(yè)的實力是起決定性作用的。所以,還是應(yīng)該應(yīng)用信息技術(shù)制定一個完善的計劃,使之適應(yīng)不同的要求。

2 生產(chǎn)過程的穩(wěn)定性和標準化提高計劃的可靠性

企業(yè)成功的一個重要因素就是要構(gòu)建一個有效的生產(chǎn)過程,避免浪費。然而,就忠實于時間進度而言,主要注意力應(yīng)放在生產(chǎn)過程的穩(wěn)定性上。大家都熟悉龜兔賽跑的寓言故事,烏龜爬的雖然很慢,但它始終不斷地向前進,快慢變化不大。而兔子跑得很快,可有時就停下來打個盹,結(jié)果烏龜獲勝了。對于生產(chǎn)來說,這就意味著生產(chǎn)能力和效率的劇烈波動,對企業(yè)后續(xù)的運行過程產(chǎn)生不利影響。因此,首要目標是要有一個可靠的生產(chǎn)計劃,作為生產(chǎn)過程穩(wěn)定的基礎(chǔ)。這種情況如圖1所示。

生產(chǎn)過程可靠性的基本前提條件是機床可靠性高,沒有計劃外的停機時間。因此,在維修保養(yǎng)范圍內(nèi),可以根據(jù)時間、數(shù)量或必要的狀態(tài),準確制定備件準備、行動準備和維修時間的具體計劃。然而,對所有主要機床和部件的變化情況進行實時監(jiān)督是必不可少的。只要所有機床與信息系統(tǒng)相聯(lián),則信息系統(tǒng)就能承擔(dān)這種計劃任務(wù)。由于情況很透明,就能建議在最佳時間進行維修保養(yǎng),例如利用機床改裝停機期間進行一些維修,對生產(chǎn)影響最小。為了使實施計劃的可信數(shù)據(jù)具有可追溯性,所有過程的標準化是必要的。這除了原來的工藝時間外,同時還包括裝備、維修保養(yǎng)和刀具管理等輔助時間。基于這些標準化的工作流程,就保證了所有與員工或輪班時間無關(guān)的流程對生產(chǎn)過程沒有影響,以使生產(chǎn)波動很小。

圖1 生產(chǎn)過程穩(wěn)定的必要性

3 反應(yīng)計劃盡可能適合實際需要

盡管有可信的計劃數(shù)據(jù),但實際上總會出現(xiàn)偏差,盡可能快地反映這些偏差非常必要。一般用現(xiàn)有的,由ERP(企業(yè)資源計劃)系統(tǒng)中的計劃、加工任務(wù)的說明、手動反饋加工情況和手動獲取ERP系統(tǒng)中的反饋信息等組成的控制環(huán)節(jié),能夠適度反映這些故障問題,但原則上會延續(xù)很長時間。為了能更及時,通常要采取守時的特殊措施,如應(yīng)用一個作為ERP系統(tǒng)組成部分的子系統(tǒng)--生產(chǎn)執(zhí)行系統(tǒng)(MES-Manufacturing-Execution-Systemen)使控制環(huán)節(jié)實現(xiàn)實時控制。MES獲取生產(chǎn)過程的所有重要數(shù)據(jù),并使生產(chǎn)任務(wù)的進展情況、各機床的狀態(tài)或可能發(fā)生的故障等盡可能透明。借助于MES控制臺,可實時可視地、并快速地感知生產(chǎn)情況,這就是為什么人們要做反應(yīng)計劃的原因。所以,實際任務(wù)的每一個細小變化,或者計劃編入另一臺機床上加工等都要在應(yīng)急計劃里寫清楚,如違反了期限、生產(chǎn)能力不夠、可使用的刀具等可能發(fā)生的問題都要立即說明,這樣才能快速響應(yīng)并及時修改加工任務(wù),這是保證高度準時的一個重要前提條件。

在精細計劃的基礎(chǔ)上,MES控制臺同步進行下一個生產(chǎn)過程,即自動生成用人計劃,考慮員工的技能情況等。最后,還要產(chǎn)生一個與精細計劃同步的刀具應(yīng)用計劃,用以管理刀具采購、組裝和預(yù)調(diào)等工作。維修保養(yǎng)在空閑時間進行,質(zhì)量保證部門通知什么時候要準備進行合同驗收。通過這些干預(yù)功能,避免過程交接出錯,大大提高了生產(chǎn)過程的安全性。

4 偏差可以完善生產(chǎn)過程

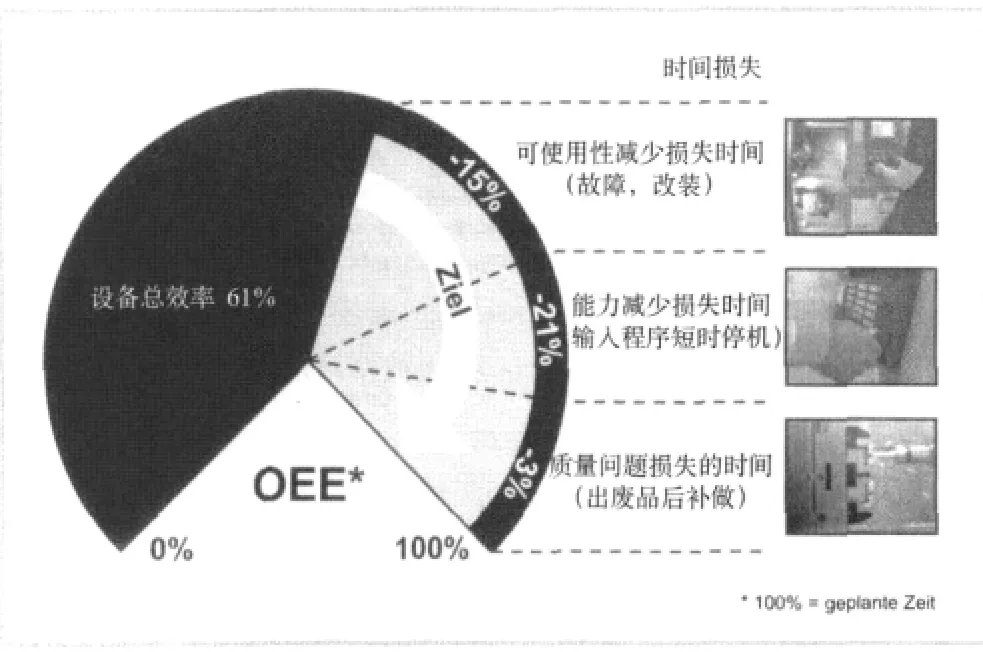

偏離原有規(guī)定并不是一件壞事,因為偏差是進一步完善計劃的基礎(chǔ),只要能找到產(chǎn)生偏差的原因就好。全部設(shè)備的總效率OEE(Overall Equipment Effectiveness)是一個被證明適合用于評價機床效率的特征參數(shù)。實際必須的加工時間與理想的加工時間相比較,就能知道所有出現(xiàn)的損失項目和大小。圖2用典型的例子表示損失的種類和大小。為了采取優(yōu)化措施,不僅需要知道OEE,而且更要知道各項損失的分配情況。這可以通過應(yīng)用帶機床數(shù)據(jù)采集功能的MES得到,花費很少,因為在機床始終與系統(tǒng)連接的情況下,機床狀態(tài)會自動向MES系統(tǒng)報告。如果不是這樣,至少可以在終端通過人工手動輸入各項所占的時間,然后在信息系統(tǒng)里進行分析。

圖2 舉例說明企業(yè)所有設(shè)備的總效率

5 應(yīng)用IT技術(shù)必須符合企業(yè)需要

MES的哪些最適合用于日期控制,主要取決于企業(yè)的生產(chǎn)結(jié)構(gòu)。圖3推薦了在引入信息系統(tǒng)時,特別有價值的功能。

在大批量生產(chǎn)的時候,在一臺設(shè)備上加工的零件數(shù)數(shù)量多,特別需要有機床數(shù)據(jù)采集功能,用于實時采集停機狀態(tài),并計算OEE指數(shù)。在機床停機情況下,應(yīng)用報警系統(tǒng),很快報警發(fā)生的問題。通過這種所謂逐步升級的管理可以盡可能快地解決問題,節(jié)省時間成本。在單件生產(chǎn)時,更關(guān)注準確的精細計劃和實時監(jiān)控合同的進展情況,以便在延期時能快速采取反應(yīng)措施,在這方面常常還需要加上一個用人計劃。

圖3 按生產(chǎn)類型,應(yīng)用信息技術(shù)關(guān)注的不同重點

在批量生產(chǎn)中,對信息技術(shù)(IT)的要求通常是最多的。除了高度實時透明外,建立在用人計劃以及刀具制造、維修保養(yǎng)和質(zhì)量保證同步計劃基礎(chǔ)上的反應(yīng)計劃處于特別重要的位置。

6 小結(jié)

他們應(yīng)用上述的方法,在定時開關(guān)、恒溫器和百葉箱調(diào)節(jié)器等批量生產(chǎn)中,有目的地應(yīng)用MES生產(chǎn)執(zhí)行系統(tǒng)取得很好效果。通過生產(chǎn)過程的實時透明,首先使過程更穩(wěn)定,裝調(diào)時間縮短70%,準時率由96%提高到99%,運行時間減少57%,可見效果明顯。

我們從中也可得到一些啟發(fā),因為生產(chǎn)過程也有許多相通的地方。中國機床市場的國際競爭將更加激烈,要適應(yīng)這一形勢,首先在思想上要把承接合同和完成合同看得同等重要,一定要按交貨時間組織生產(chǎn)。為此,企業(yè)內(nèi)部也要進行結(jié)構(gòu)調(diào)整,生產(chǎn)和營銷要緊密結(jié)合,營銷人員不僅要了解產(chǎn)品的性能特點,還應(yīng)清楚本企業(yè)的生產(chǎn)能力和設(shè)備狀況,使承接的產(chǎn)品合同更符合本企業(yè)實際。生產(chǎn)管理部門要積極應(yīng)用信息技術(shù),實時了解生產(chǎn)過程的變化,并及時修改計劃,把影響生產(chǎn)的因素消除在萌芽狀態(tài)。現(xiàn)在,各企業(yè)都不同程度地應(yīng)用了計算機管理,也有不少企業(yè)配備了ERP或MRPⅡ軟件,參考本文報道的思路,用好我們現(xiàn)有技術(shù),也一定會提高我們企業(yè)的按時履約率的。