加氫反應器法蘭密封槽裂紋的檢測和定量

強天鵬,陳永強,王郁林,肖 雄,朱 勇,陳立義

(1.江蘇省特種設備安全監督檢驗研究院,南京 210003;2.金陵石化公司壓力容器檢驗中心,南京 210033;3.江蘇中特創業設備檢測有限公司,南京 210014)

加氫反應器是石化裝置的關鍵設備,長期在高溫、高壓、臨氫環境下運行,會導致材料脆化,在應力作用下產生開裂。裂紋較多出現在凸臺和法蘭密封槽等應力集中部位[1],裂紋的存在和擴展降低了反應器的安全性能。對反應器安全性能評估迫切需要獲得裂紋的精確尺寸,尤其是裂紋自身高度的數據,因此裂紋高度的精確測量成為安全評估是否可靠的關鍵。筆者對凸臺和法蘭密封槽裂紋高度測量進行了研究,以下介紹一種應用特殊工裝和工藝的TOFD超聲技術,對奧氏體不銹鋼鍛件法蘭密封槽裂紋高度進行測定的方法。

1 檢測對象

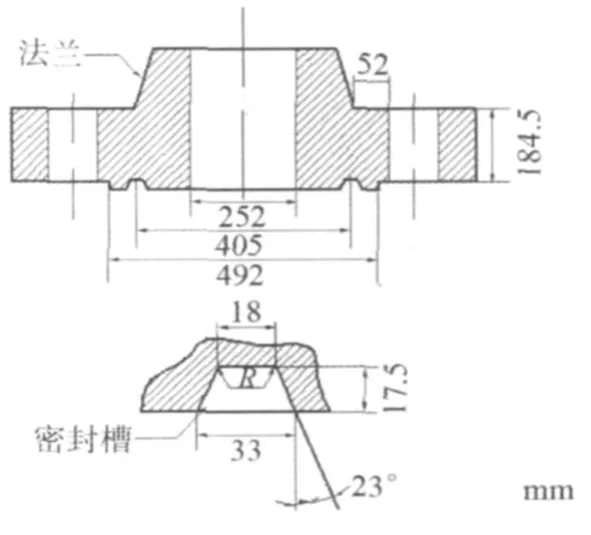

圖1 法蘭密封槽結構與尺寸

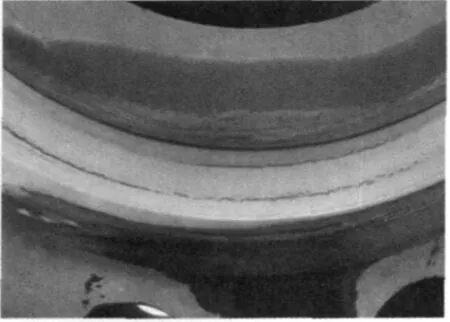

圖1所示US321奧氏體鍛件法蘭,采用凸面榫槽型密封結構(梯形密封槽),晶粒度1~2級。使用中因材料脆化和應力集中,引起梯形槽底內、外側R處開裂。裂紋宏觀形貌為環向微曲斷續狀分布(圖2),解剖顯示裂紋深度走向基本垂直于表面,曲折連續有分叉。

圖2 密封槽裂紋宏觀照片

2 裂紋高度測量的難點分析

滲透檢測方法可有效檢測法蘭密封槽裂紋及長度,但無法檢測和定量裂紋高度。渦流檢測、電導率測深方法定量精度很低、效果差。因結構原因,射線檢測、脈沖反射法超聲檢測均無法實施。筆者曾嘗試采用相控陣檢測方法,但有關仿真試驗[2]表明,應用該方法時裂紋檢測靈敏度和高度測量精度較低。

TOFD檢測方法是一種可精確測定缺陷高度的新技術。它采用一收一發探頭組,相對缺陷同面對稱布置,檢測缺陷上、下端點衍射信號,以D,B掃描黑白圖像顯示缺陷端點位置,用專用分析軟件計算兩者間時差,來測量缺陷的長度和高度[3]。

然而,對法蘭密封槽裂紋而言,由于結構及尺寸的限制,可供選擇的有效檢測面少、探頭組同面對稱布置難以實現,加上US321鍛件晶粒較粗,檢測圖像信噪比較低。需要對TOFD檢測方法加以改進,才能實現其應用。

3 法蘭密封槽裂紋TOFD法檢測和定量

3.1 模擬裂紋試塊和自然裂紋試塊

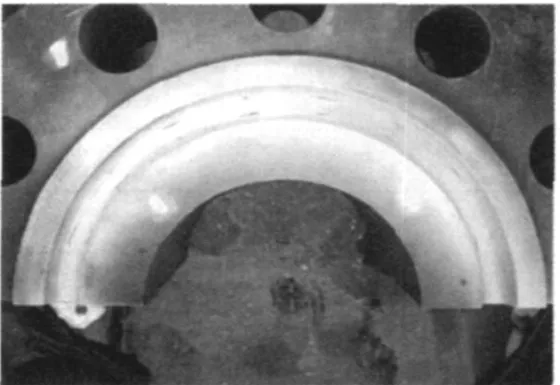

利用反應器上更換下的法蘭,制作密封槽模擬裂紋試塊(圖3)。采用電火花方法加工模擬裂紋(表1),保留帶裂紋的法蘭部分為自然裂紋試塊。

圖3 法蘭密封槽模擬裂紋試塊

3.2 探頭布置及掃查裝置

檢測面選擇密封面,采用異面非對稱探頭布置方式,研制專用探頭(5MHz,φ6mm,60°)和專用掃查裝置(圖 4),以滿足不同規格法蘭密封槽裂紋檢測掃查的需要。

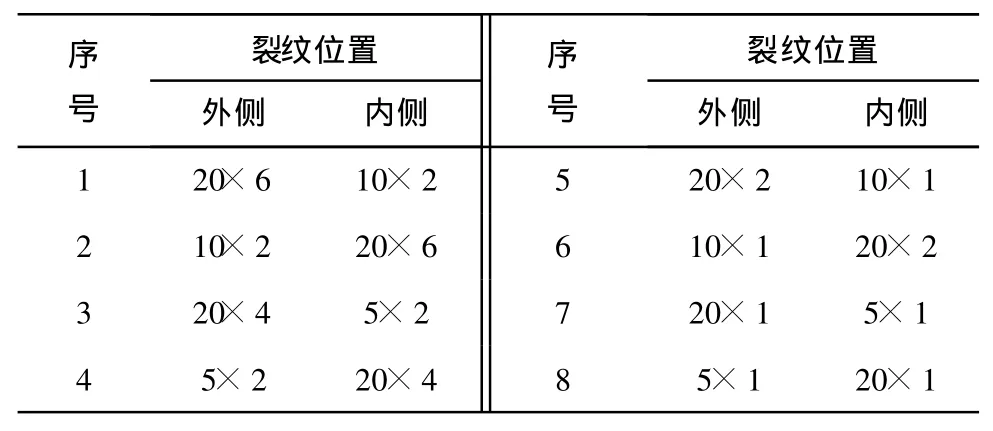

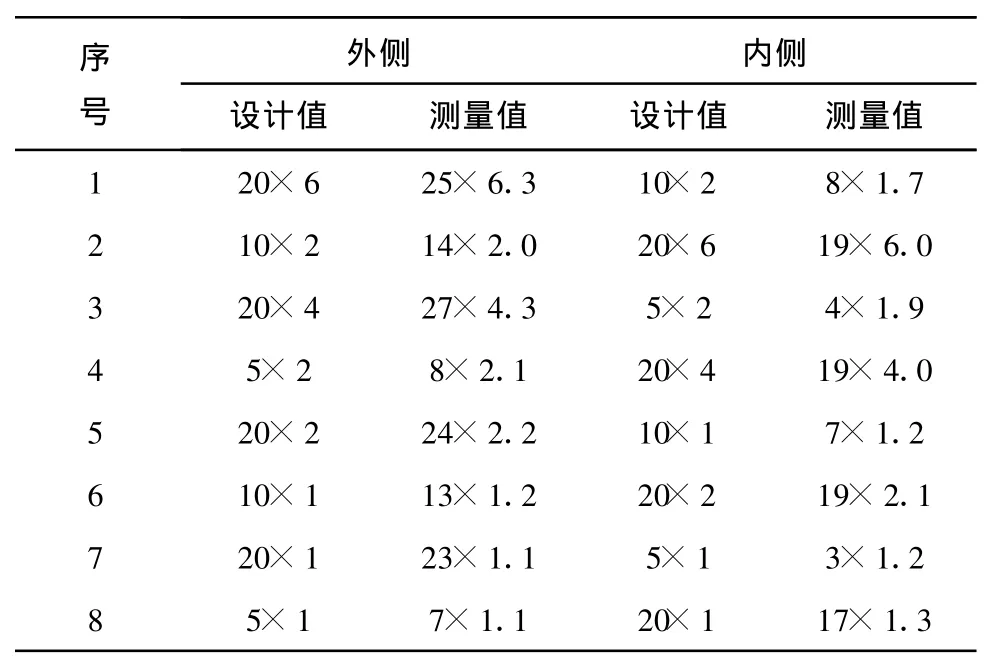

表1 法蘭密封槽模擬裂紋尺寸(長度×高度) mm

3.3 探頭選擇

利用圖3所示模擬試塊,分別采用不同頻率、晶片尺寸和斜楔角度的探頭組,對密封槽內、外側模擬裂紋進行檢測和定量試驗,以確保對較小裂紋的識別(信噪比>6dB)。

圖4 專用掃查裝置

3.4 模擬裂紋的檢測和定量

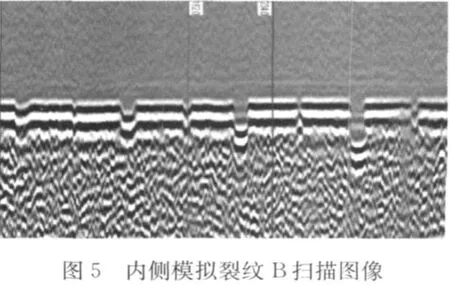

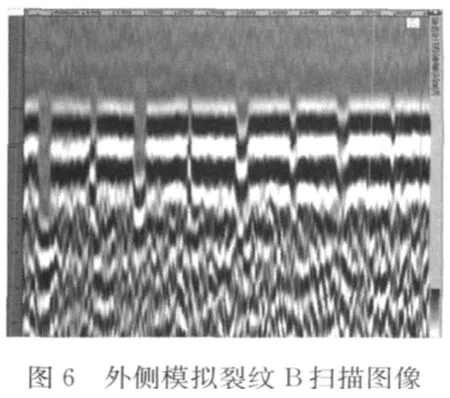

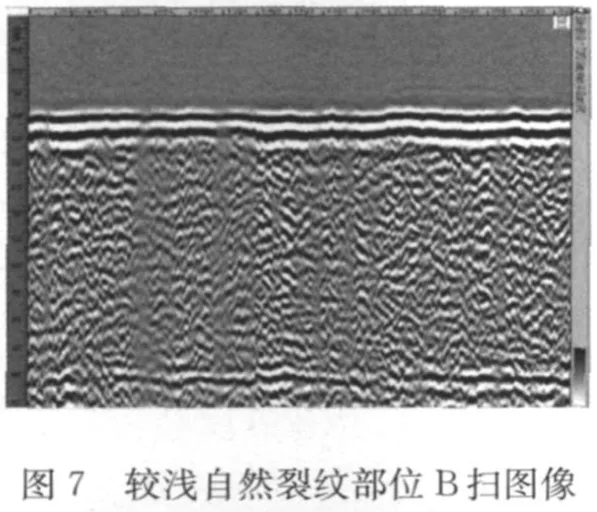

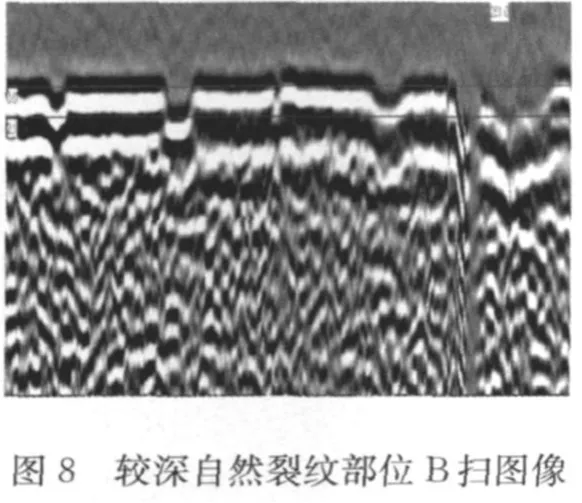

圖5和6是對密封槽內、外側模擬裂紋的TOFD檢測B掃圖像,其從左至右的加工尺寸見表1的序號1~8。可見,單個的5mm×1mm模擬裂紋可檢出。

對不同深度范圍的模擬裂紋,分別采用不同參數進行測量校準[4],測量結果見表2。

表2 模擬裂紋測量結果(長度×高度) mm

從表2結果可見,高度測量誤差最大值為0.3mm。長度測量誤差大是因環形掃查時編碼器位置造成的,完全可以通過校準和計算修正[4],控制在應有的范圍。

3.5 自然裂紋的檢測和定量

采用模擬裂紋檢測和定量的工藝,對圖4所示的密封槽自然裂紋進行檢測,得到圖7和8所示B掃描圖像。圖7顯示,直通波不是一條直線,并有明顯的波浪,峰谷差測量值<1.0mm。圖8圖像右側為較深自然裂紋部位,測量值為2.1mm。

3.6 自然裂紋的解剖

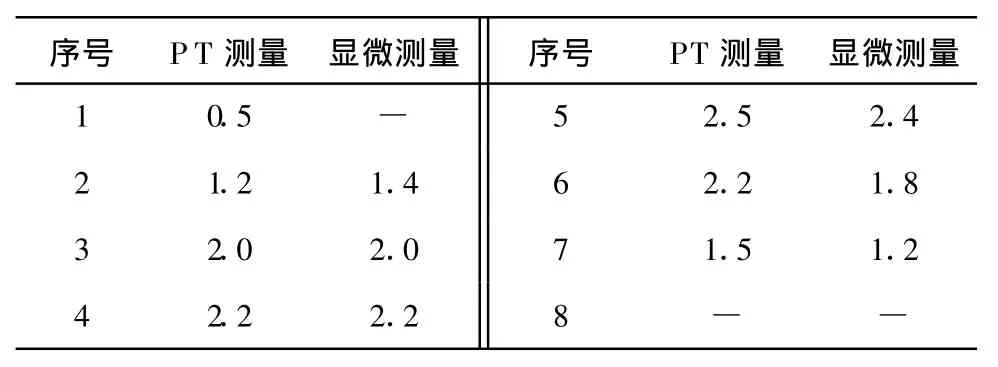

對圖7相應自然裂紋部位解剖,確認裂紋高度最大為0.5mm。對圖8相應自然裂紋部位,取裂紋高度較大區段解剖,采用PT法和顯微方法測得裂紋高度,結果見表3。

表3 自然裂紋高度測量值 mm

表3顯示自然裂紋最大高度測量值為2.5mm,與TOFD方法最大測量值2.1mm相比,誤差為-0.4mm。

4 結語

(1)采用特殊的TOFD超聲檢測工藝,結合專用工裝和專用探頭,可實現反應器法蘭密封槽裂紋的檢測和定量。

(2)法蘭密封槽裂紋的檢測靈敏度達到5mm×1mm(長度×高度),裂紋高度測量誤差<0.5mm,完全滿足工程應用中反應器安全評估的要求。

(3)該技術適用于多種規格和材質法蘭密封槽裂紋的檢測和定量,具有實際應用價值。

[1]孫永令,彭云,馬成東,等.加氫反應器應力有限元分析報告[R].北京:北京鋼鐵研究總院,2009.

[2]李志軍.法蘭試件檢測仿真報告[R].北京:麥瑞克斯技術(北京)有限公司,2008.

[3]強天鵬.超聲衍射時差(TOFD)檢測技術[M].北京:全國特種設備無損檢測人員考委會,2008.

[4]陳永強,王郁林,朱勇,等.加氫反應器法蘭密封槽裂紋檢測和定量研究報告[R].南京:中石化集團金陵分公司,2009.