玻璃纖維復(fù)合材料分層缺陷的紅外熱波檢測

王 焰,張 煒,楊正偉,孟獻(xiàn)策

(1.第二炮兵工程學(xué)院,西安 710025;2.211廠,北京 100000)

玻璃纖維復(fù)合材料廣泛應(yīng)用于火箭發(fā)動(dòng)機(jī)、飛機(jī)等大型先進(jìn)武器及民用設(shè)備中。由于其結(jié)構(gòu)和工藝上的特殊性,在制造、加工和使用過程中,其內(nèi)部容易產(chǎn)生諸如脫粘、分層、裂紋等缺陷,且在斷裂或損壞前幾乎沒有征兆,具有突然性,往往對結(jié)構(gòu)造成致命威脅,成為安全隱患[1]。傳統(tǒng)的無損檢測手段如超聲、射線等無法對此類缺陷進(jìn)行深入、快速、高效的檢測,如超聲波探傷對火箭發(fā)動(dòng)機(jī)絕熱涂層、復(fù)合結(jié)構(gòu)、復(fù)合材料及導(dǎo)彈發(fā)射筒內(nèi)壁平行裂紋、脫焊等導(dǎo)彈武器系統(tǒng)中常見的重大問題均無法作出準(zhǔn)確檢測[2]。

新型紅外熱波技術(shù)適用于金屬、非金屬材料的檢測,特別適用于復(fù)合材料的在線、在役檢測。具有速度快、觀測面積大、直觀、非接觸等傳統(tǒng)無損檢測所不能比擬的優(yōu)點(diǎn)。

筆者通過紅外熱波系統(tǒng)對纖維復(fù)合材料的分層缺陷進(jìn)行檢測試驗(yàn),并進(jìn)行深入分析。

1 紅外熱成像檢測原理[2]

熱波檢測的理論基礎(chǔ)是熱傳導(dǎo)理論和熱輻射的普朗克定律。對試件進(jìn)行主動(dòng)加熱,利用被測材料內(nèi)部熱學(xué)性質(zhì)差異,熱傳導(dǎo)的不連續(xù)反映在物體表面溫度的差別上,即物體反映在物體表面溫度差別上,物體表面的局部區(qū)域產(chǎn)生溫度梯度,表面紅外輻射能力發(fā)生差異,再借助紅外熱像儀探測被測試件的輻射分布,反映到熱像圖序列就可推斷出內(nèi)部缺陷情況[3]。

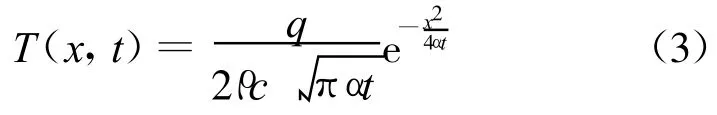

在脈沖熱流加熱條件下,對于厚度比較薄的無限大材料,可以把熱傳導(dǎo)方程簡化為一維模型,則其導(dǎo)熱微分方程(無內(nèi)熱源)為:

式中α=k/ρc;k為熱導(dǎo)率;ρ為密度;c為比熱容。α值越大,通過物體的熱擴(kuò)散越快。數(shù)學(xué)模型如圖1所示。

圖1 含缺陷材料一維傳熱計(jì)算模型

初始條件:Tt=0=T0

為材料表面外加一脈沖熱流密度。

缺陷與材料界面,滿足溫度連續(xù)條件:

能量守恒條件:

假定材料為無限厚,把脈沖熱流密度q看作δ的函數(shù),則方程的解為:

故在材料表面x=0處,溫度場分布函數(shù)為:

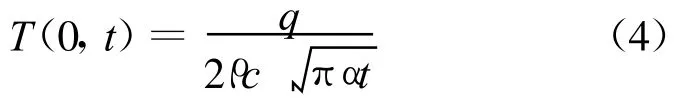

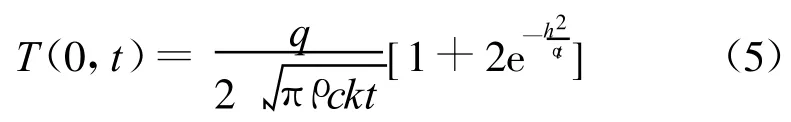

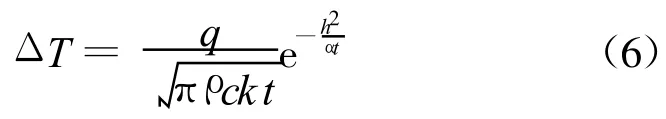

在對有限厚度的介質(zhì)利用鏡像法滿足邊界條件的情況下,得到表面溫度為:

式(5)減去式(4),就可以得到有缺陷與無缺陷處對應(yīng)的表面溫度差隨時(shí)間的變化關(guān)系為:

對上式求導(dǎo)并且令其等于0,就可以得到出現(xiàn)最大溫差的時(shí)間為:

2 試驗(yàn)

2.1 試驗(yàn)設(shè)備

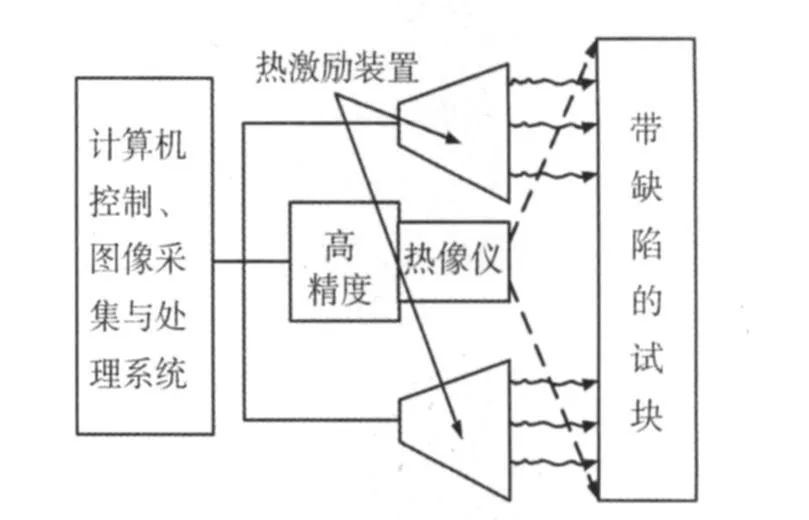

熱波檢測系統(tǒng)如圖2所示。其硬件系統(tǒng)主要包括一套高性能計(jì)算機(jī)、一臺高分辨率紅外熱像儀、熱激勵(lì)源、控制系統(tǒng)和電源等。其軟件主要包括快速檢查規(guī)范和判別程序、系統(tǒng)圖像處理軟件、系統(tǒng)數(shù)據(jù)庫及其管理系統(tǒng)等內(nèi)容。

圖2 熱波檢測系統(tǒng)框圖

該系統(tǒng)使用脈沖閃光燈作為熱激勵(lì)源,其最大輸出功率為4.8kJ,紅外熱像儀型號為FLIRThermaCAMTMSC3000,采用320×240像元的焦平面探測器,工作波段8~9μm,溫度靈敏度在室溫下為0.02K,熱像儀鏡頭為40的廣角鏡頭,在固定檢測工作距離42cm時(shí)的檢測面積為24cm×32cm。

2.2 試件

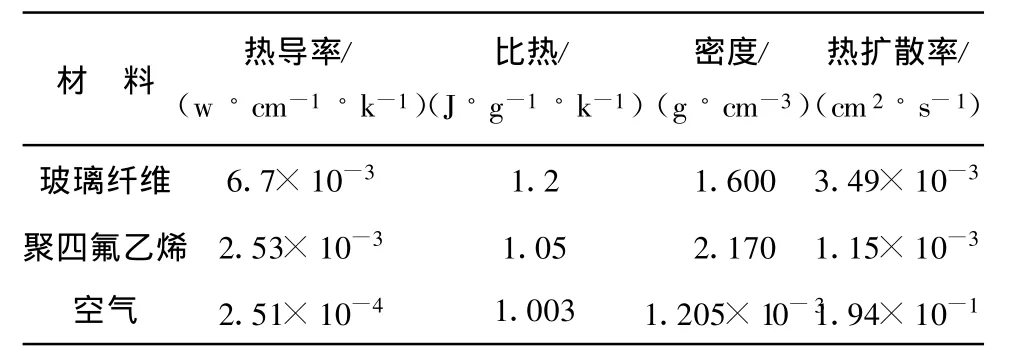

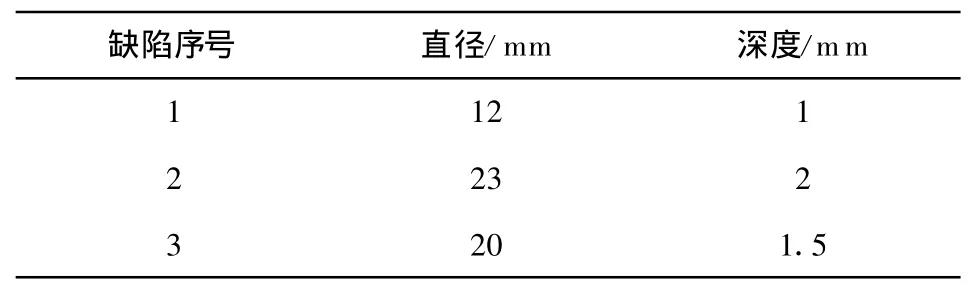

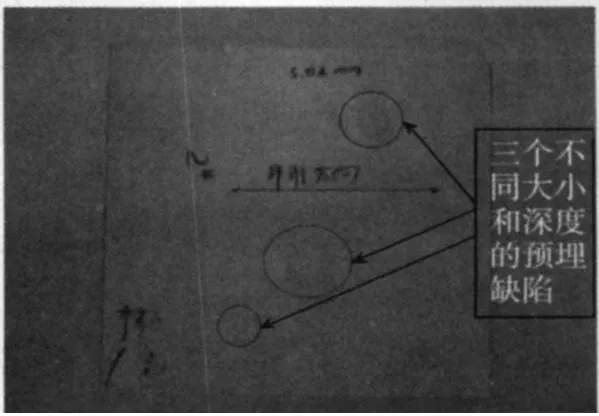

所用試件由兩層玻璃纖維壓制而成,長251mm,寬251mm,厚 5mm,人工模擬圓形缺陷是夾在玻璃纖維層壓板中的聚四氟乙烯層壓片,用以模擬分層缺陷。試件的材料參數(shù)如表1所示。人工缺陷尺寸見表2。圖3是玻璃纖維試件實(shí)物照片,其中三個(gè)圓圈表示三個(gè)不同直徑和深度的預(yù)埋缺陷。

表1 材料的熱學(xué)參數(shù)

表2 缺陷具體參數(shù)

圖3 含分層缺陷的玻璃纖維殼體試件

2.3 試驗(yàn)過程

試驗(yàn)中采樣頻率設(shè)為60Hz,時(shí)間為40s。為提高閃光燈加熱效率和試件的紅外發(fā)射率,在試件表面涂上一層專用漆。在室溫下進(jìn)行試驗(yàn)。

首先進(jìn)行熱像儀的溫度標(biāo)定和設(shè)置,根據(jù)被測試件的熱傳導(dǎo)特性和多次試驗(yàn)選定合適的實(shí)驗(yàn)條件,然后脈沖閃光燈加熱試件表面,同時(shí)紅外熱像儀實(shí)時(shí)記錄表面溫度場,最后計(jì)算機(jī)軟件對實(shí)時(shí)圖像信號進(jìn)行處理,在計(jì)算機(jī)上得到試件的紅外熱圖序列。

3 試驗(yàn)結(jié)果與分析

3.1 紅外熱圖的分析

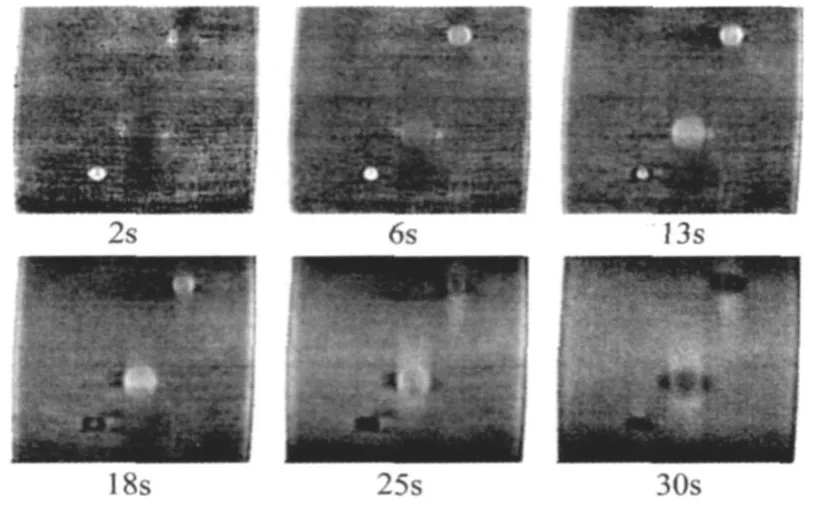

試件表面吸收光脈沖后,熱能沿溫度梯度方向在試件內(nèi)傳導(dǎo),當(dāng)遇到缺陷時(shí),由于聚四氟乙烯的熱導(dǎo)率比玻璃纖維低,熱波在這里反射較大,于是試件表面對應(yīng)的部位溫度相對其他非缺陷部位較高,開始時(shí)溫度差不明顯,隨時(shí)間延長,溫度差將逐漸增大,熱斑逐漸顯示出來并逐漸擴(kuò)大。在熱圖中呈現(xiàn)亮色的區(qū)域?yàn)闇囟认鄬^高的區(qū)域,即為缺陷區(qū)域表面。圖4是原始熱波序列圖。

圖4 試件原始熱波序列圖

從圖中可以清晰地看出:①直徑最小的缺陷所對應(yīng)的亮斑最先顯現(xiàn),也最先消失,這是因?yàn)樽钚〉娜毕菥嚯x表面最近;持續(xù)時(shí)間最長的亮斑為直徑最大的,這也說明直徑越大的缺陷越容易被檢測到。由此可以得出:缺陷深度越淺,直徑越大,越容易被檢測到。②該檢測過程是一個(gè)非穩(wěn)態(tài)傳熱過程。從缺陷的依次顯現(xiàn)、范圍的擴(kuò)大到消減、然后依次消失,這也正是熱量在試件傳導(dǎo)的過程,最終內(nèi)部達(dá)到熱平衡,從而試件內(nèi)部不再有溫度差,當(dāng)然此時(shí)熱像儀也便無法分辨出缺陷區(qū)域。③右側(cè)兩個(gè)缺陷附近出現(xiàn)一個(gè)長方形的溫度異常區(qū)域,根據(jù)經(jīng)驗(yàn)可以判斷是由于制作試件過程中的工藝所造成的,由此說明熱波檢測技術(shù)不僅僅可以快速高效地檢測缺陷,還能夠?qū)?fù)合材料制造工藝進(jìn)行評估和識別,這對于復(fù)合材料來說具有非常重要的意義。

3.2 紅外熱圖的處理

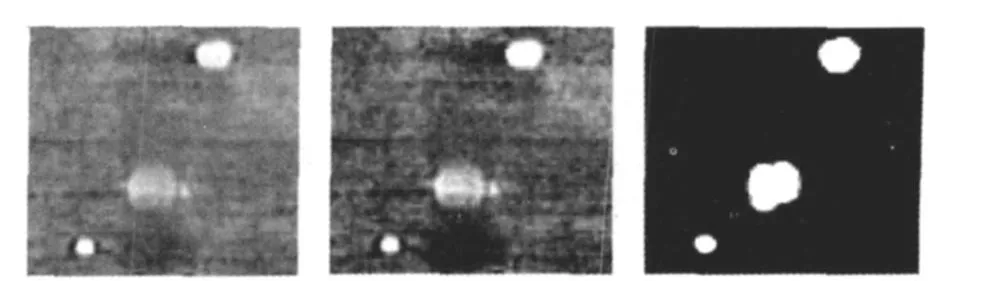

在計(jì)算機(jī)上得到試件的紅外熱像序列圖。由于脈沖加熱的不均勻、設(shè)備本身結(jié)構(gòu)、功能特性以及外部環(huán)境影響等原因,使得熱圖具有低對比度、高背景以及高噪聲等特點(diǎn),為此,需將熱圖像進(jìn)行校正、濾波增強(qiáng)、分割等處理,以求得到試件的最佳數(shù)字圖,為后續(xù)的缺陷大小與深度等定量識別奠定基礎(chǔ)。

圖5依次為紅外熱圖原圖、基于銳化增強(qiáng)處理后的圖像、基于閾值分割后的圖像。可見,經(jīng)過一些處理過程后,對比度得到增強(qiáng),且缺陷邊緣清晰,易于后續(xù)的定量識別。

圖5 紅外熱圖的圖像處理過程

3.3 缺陷深度和大小的計(jì)算

3.3.1 缺陷深度的計(jì)算

缺陷深度是指試件缺陷距表面的深度,其測量的基本原理有兩種:

(1)借助于之前的分析結(jié)論,即缺陷深度與最大溫差出現(xiàn)的時(shí)間tmax之間的關(guān)系式tmax=2h2/α,找出tmax便可求出缺陷深度;

(2)用缺陷參數(shù)已知的標(biāo)準(zhǔn)試件進(jìn)行標(biāo)定后,通過將待測試件的熱像圖時(shí)間序列與同種材料標(biāo)準(zhǔn)試件的熱像圖時(shí)間序列進(jìn)行比較,得到待測缺陷的深度[4]。

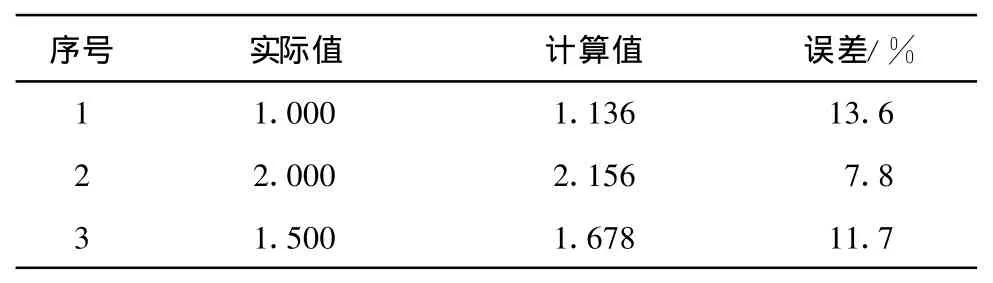

筆者采用第(1)種方法來對缺陷深度進(jìn)行計(jì)算,結(jié)果如表3所示。

表3 缺陷深度的識別

從計(jì)算結(jié)果可以看出:對于比較小、深度較淺的缺陷,計(jì)算結(jié)果誤差比較大,這主要是因?yàn)樵摴接梢痪S理論模型導(dǎo)出,模型中既沒有考慮缺陷的橫向分布,也沒有考慮熱流在缺陷內(nèi)部的傳導(dǎo)。因此,利用該公式只能定性地判斷缺陷的深度,與定量研究缺陷還有一定的距離。

3.3.2 缺陷大小的計(jì)算

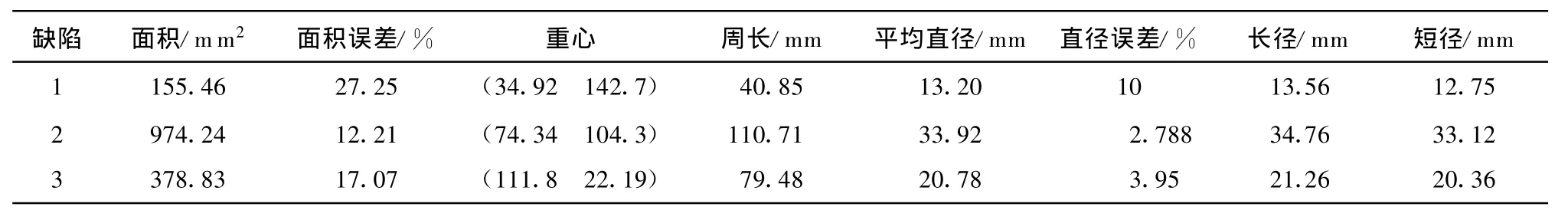

缺陷尺寸和位置的確定是缺陷定量識別的重要內(nèi)容,處理方法比較多。筆者利用二值鏈碼技術(shù),計(jì)算圖像的區(qū)域?qū)傩?這些屬性包括測量指定圖像區(qū)域的面積、重心和周長等參數(shù),如表4所示。圖6為紅外探傷缺陷長徑大小,在實(shí)際傳導(dǎo)過程中由于三維熱擴(kuò)散的影響,測得的缺陷尺寸比缺陷的實(shí)際尺寸要大一些。

表4 紅外探傷原始圖像的缺陷參數(shù)

圖6 缺陷長徑大小

4 結(jié)論

針對玻璃纖維分層缺陷,對其進(jìn)行了紅外熱波無損檢測,深入分析了整個(gè)試驗(yàn)過程以及處理方法。結(jié)果表明:此技術(shù)能夠快速、高效、直觀地檢測出試件的分層缺陷,并能對缺陷的尺寸、深度等進(jìn)行較為準(zhǔn)確的定量識別,取得了較好的效果;同時(shí)為后期對發(fā)動(dòng)機(jī)殼體、噴管進(jìn)行紅外熱波檢測奠定了基礎(chǔ)。

[1]耿榮生.飛機(jī)復(fù)合材料粘結(jié)質(zhì)量評價(jià)的新方法研究[J].無損檢測,2001,23(11):461-464.

[2]楊正偉,張煒,田干,等.導(dǎo)彈發(fā)動(dòng)機(jī)的熱波無損檢測[J].無損檢測,2009,31(1):7-9.

[3]李艷紅,張存林,金萬平,等.碳纖維復(fù)合材料的紅外熱波無損檢測[J].激光與紅外,2005(4):262-264.

[4]蔣淑芳,郭興旺,沈京玲,等.固體火箭發(fā)動(dòng)機(jī)絕熱層脫粘的紅外熱波無損檢測[J].激光與紅外,2005,8(8):584-586.