百萬容量火電機組廠用電率設計值與運行值的差異淺析

戴 悅,汪海霞,李淑芳

(中國電力工程顧問集團公司,北京 100120)

1 問題的提出

節能降耗是我國經濟發展的國策,也是一項長遠的戰略方針。發電廠的廠用電率一直是備受各方關注的技術經濟指標之一。1000MW機組是我國目前單機容量最大的火電機組,其運行指標受到各方格外的關注。由于近期投運的部分1000MW機組其運行廠用電率比設計廠用電率低較多,結合國內已運行的幾個單機容量為1000MW機組的部分運行負荷和運行廠用電率,本文通過對運行資料的初步分析,對廠用電率設計值和運行值的差異進行說明。

2 設計廠用電率與實際運行廠用電率的對比

近期收集的幾個單機容量為百萬千瓦等級的電廠運行廠用電率值和設計值的對比見表1。

表1 設計廠用電率與實際運行廠用電率對比

(續)

由上述對比表可以看出,設計廠用電率比運行平均值高0.25~0.94個百分點,比機組滿發值高0.73~1.86個百分點。

3 設計和運行廠用電率差異的初步分析

3.1 設計和運行廠用電率計算方法的分析

由于設計值與運行值存在著一定的差異,首先從計算方法上分析二者的差異。

3.1.1 設計廠用電率的計算方法

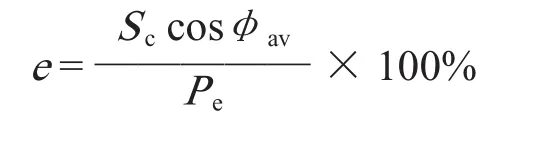

按電力行業標準《火力發電廠廠用電設計技術規定》(DL/T 5153-2002)的附錄A(提示的附錄)給出的“火力發電廠廠用電率的估算方法(近似計算)”,火力發電廠廠用電率的估算方法如下:

式中: e為廠用電率,%;Sc為廠用電計算負荷(kVA);cosφav為電動機在運行功率時的平均功率因數,一般取0.8;Pe為發電機的額定功率(kW)。

其中對廠用電計算負荷Sc采用換算系數法計算,計算原則大部分與廠用變壓器的負荷計算原則相同(詳見附錄A)。

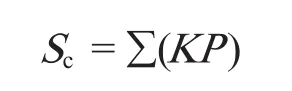

換算系數法的算式為:

式中:Sc為計算負荷(kVA);K為換算系數,可取表2中的數值;P為電動機的計算功率(kW)。

表2 換算系數

換算系數是從多個同類型電廠運行實踐中統計分析而得到的經驗數據,目前均采用此法進行火電廠廠用電的負荷統計和廠用電率的計算。

3.1.2 運行廠用電率的計算方法

運行廠用電率即電廠在運行中實測的廠用電的消耗量占同一時期對應機組全部發電量的百分數。電廠每天都對全廠的廠用電率進行統計,累計一段時間后,再算出全年的全廠廠用電率。按電力行業標準《火力發電廠技術經濟指標計算方法》(DL/T 904-2004),廠用電率分下列2種情況定義。

⑴ 純凝汽電廠生產廠用電率

式中:Lcy為生產廠用電率,(%);Wf為統計期內的發電量,(kW·h);Wcy為統計期內的廠用電量,(kW·h);Wh為統計期內的總耗用電量,(kW·h);Wkc為統計期內按規定應扣除的電量,(kW·h)。

下列用電量不計入廠用電的計算:

①新設備或大修后設備的烘爐、煮爐、暖機、空載運行的電力的消耗量;

②設備在未移交生產前的帶負荷試運行期間耗用的電量;

③計劃大修以及基建、更改工程施工用的電量;

④發電機作調相運行時耗用的電量;

⑤廠外運輸用自備機車、船舶等耗用的電量;

⑥輸配電用的升、降壓變壓器(不包括廠用電變壓器)、變波機、調相機等消耗的電量;

⑦修配車間、車庫、副業、綜合利用及非生產用(食堂、宿舍、幼兒園、學校、醫院、服務公司和辦公室等)的電量。

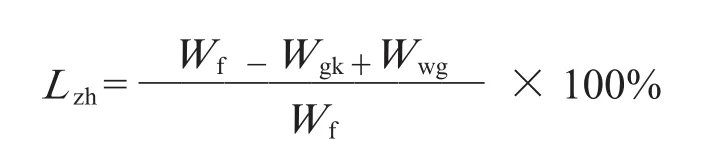

⑵ 綜合廠用電率

綜合廠用電率是指全廠發電量與上網電量的差值與全廠發電量的比值,即:

式中:Wwg為全廠的外購電量,(kW·h);Wgk為全廠的關口電量,(kW·h)。

電廠提供的廠用電率為生產廠用電率。

3.1.3 計算方法的差異

通過比較上述兩種計算方法可以看出:設計是按照滿發的工況模擬全年情況進行計算;運行廠用電率是根據機組實際發電和自用電情況,取一定時期內的實測數據統計得出,實際運行時機組的出力和用電量是變化的,機組出力減小廠用電率上升、機組滿發時廠用電率應最小。

3.2 設計和運行廠用電率差異的原因分析

按照設計與運行廠用電率計算方法的定義,考慮到設計值是按照機組額定功率為分母,運行值是以不同的負荷為分母,設計值應小于運行值才合理,然而統計的結果并非如此。下面就對引起二者不同的因素進行初步分析。

⑴ 主要輔機換算系數(K值)導致設計和運行存在差異

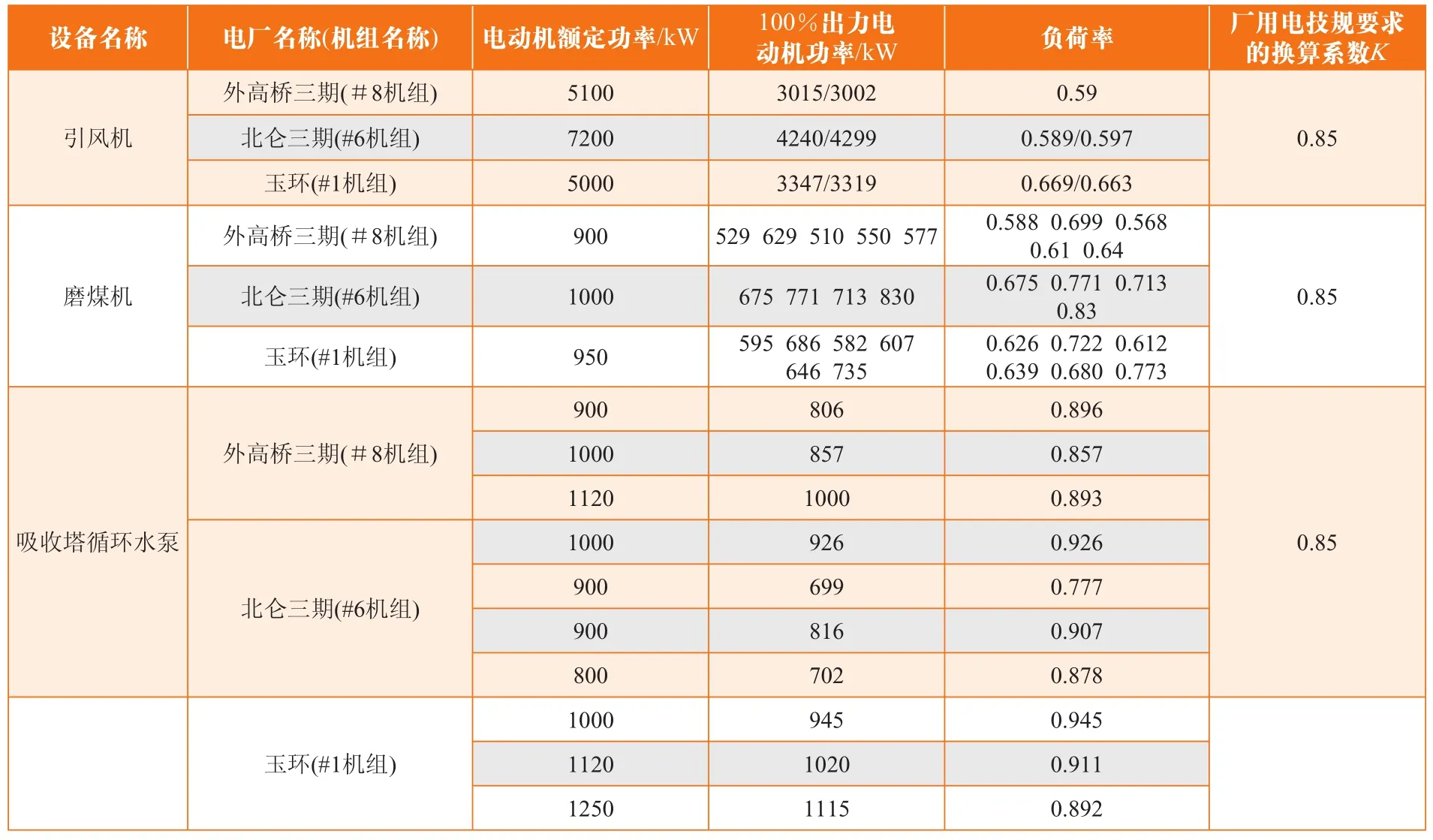

3個工程中機組100%出力時電動機實際運行功率與額定功率的對比,及電動機的負荷率和K值的對比見表3。

表3 電動機實際運行功率與額定功率對比

(續)

由表3可以看出,設計計算中換算系數的值基本都大于實際運行時的最大負荷率,尤其是鍋爐三大風機差距更大,最低的負荷率為0.28,僅為相應K值的33%。由于上述輔機容量較大,其占廠用負荷的比例高,換算系數值的差距,使設計廠用電率大于運行值。

《火力發電廠廠用電設計技術規定》中的換算系數(K值)是考慮了電動機效率、功率因數、負荷因子和同時率等綜合因素的經驗值,K值的選取來自于大量的工程實踐經驗。在80年代末期,東北院曾對K值的選擇進行了復核,當時調研主要針對300MW及以下機組。通過東北院的調研認為K值的選取是合適的。隨著大容量機組的不斷增加,設計系統未對K值進行復核,建議隨著大容量機組的不斷投運,應對K值進行必要的復核,使K值的選取更加接近實際輔機負荷率。

⑵ 電動機額定功率和實際運行功率存在差異。表4以外高橋三期工程的三大風機為例,列出三大風機各種工況下軸功率的設計值與電動機運行功率的對比值。

表4 外高橋三期工程三大風機軸功率設計值和電動機功率對比 單位:kW

通過表4可以看出,三大風機電動機容量均按照對應TB工況下軸功率進行選擇,而實際運行中不可能在TB工況下運行,三大風機在BRL工況下的軸功率只有TB工況下的軸功率的0.42、0.51、0.58、0.56,因此,額定運行工況下電動機運行功率遠小于其額定功率。

而且通過表3和表4都可以看出,當機組100%出力時電動機的實際運行值與電動機額定值之間也存在一定的差距,尤其是鍋爐三大風機,100%出力時的實際運行值約只占其電動機額定值的一半。

在廠用電率設計計算時即使按照85%的負荷率計算,也超出運行的實際值,使設計廠用電率大于運行值。

當然因電動機容量的選擇涉及到很多因素,有些需考慮機組全壽命期的出力和不同煤質等因素的影響,本次調查的電廠投運時間都不長,也許未能全面反映全壽命期的出力。

⑶ 運行中的節能優化

目前各電廠均非常重視運行中的節能優化,如外高橋三期工程優化了煙風系統設計,為增壓風機設置了旁路煙道,使得機組在低負荷的時候,可采取停用增壓風機而不停脫硫吸收塔的運行方式,可大大節約機組低負荷時的廠用電,合計全廠全年可節約廠用電235.4萬度;對回轉式空預器采用全向柔性密封技術改造,漏風率降低約2%,廠用電率下降了約0.5%;在脫硫吸收塔進口設置低溫省煤器,利用煙氣余熱降低熱力系統的煤耗量,其節約的煤耗量基本等于脫硫系統增加的發電煤耗,因此補償了脫硫系統的廠用電損失,實現了“零能耗脫硫”;北侖三期工程和玉環電廠在凝結水泵上采用了高壓變頻裝置,起到了節省廠用電、降低運行廠用電率的作用。

以上在運行中的節能優化降低的都只是運行中實際的廠用電率,均未影響到設計廠用電率,因而造成運行值與設計值出入較大。

4 結論和建議

4.1 結論

從以上對設計和運行廠用電率的差異分析可以看出,設計值偏離運行值的原因在于:

⑴ 設計計算中換算系數K的值基本都大于實際運行時的最大負荷率,尤其是鍋爐三大風機差距更大。由于上述輔機容量較大,其占廠用負荷的比例高,換算系數值的差距,使設計廠用電率大于運行值。

⑵ 機組100%出力時電動機的實際運行值與設計選擇的電動機額定值之間也存在一定的差距,尤其是鍋爐三大風機,100%出力時的實際運行值約只占其電動機額定值的一半。設計計算時即使按照85%的負荷率計算,也超出運行的實際值,使設計廠用電率大于運行值。

⑶ 運行中的節能優化降低了運行廠用電率,而設計廠用電率未考慮此影響,使設計廠用電率大于運行值。

4.2 建議

為避免設計廠用電率與運行廠用電率的差距過大,建議:

⑴ 工藝專業電動機容量的選擇應更貼近設備的實際出力,避免大馬拉小車,盡量使工藝設備達到高效運行;

⑵ 對換算系數K的取值進一步修正,以更接近實際情況。