冷帶軋機厚度控制系統的智能優化控制

安連祥,姜麗麗

(河北工業大學 電氣與自動化學院,天津 300130)

1 引言

軋機厚度控制系統是一個受外界干擾的線性不確定時滯系統。厚度控制的目的就是通過調節輥縫、張力、電機速度等參數,進而消除軋制過程中影響厚度精度的因素[1]。

本文針對軋機厚度控制系統的特點,結合模糊控制和 PID控制的理論,設計了模糊自適應PID控制器,并將其應用到軋機的厚度環PID控制器中。通過實時檢測厚度值,計算其偏差量和偏差的變化率,通過模糊推理機對PID參數進行在線修正,進而改善系統的控制品質。仿真結果表明,這種控制器的控制效果相對于傳統PID控制器調節時間短,系統超調量小,穩態性能好,滿足軋機厚度控制系統性能的要求。

2 冷帶軋機厚控系統數學模型

冷帶軋機厚度控制系統采用輥縫內環,厚度外環的雙閉環控制形式。輥縫內環由伺服閥,液壓缸、伺服放大器組成。對內環控制器進行設計并調整其參數,可以整定成一個二階振蕩環節[2]

式中:Gf(s)為工作輥的輥縫(對應于液壓缸活塞的位移);(s)為輥縫給定值;u(s)為控制量,即厚度控制器的輸出;參數ωn和ξ隨著油溫等因素的變化有一定的參數不確定性。

從軋機工作輥縫Gf(s)到帶材出口的厚度h(s)為厚控系統外環的一部分,其傳遞函數可以近似地表示為

式中:Ti為慣性時間常數;系數K0隨軋制道次、軋制帶材的塑性剛度、種類等因素的變化而存在一些參數不確定性;τ為測厚儀檢測滯后時間常數,τ=L/v,L為測厚儀到軋機中心線的距離,v為軋制速度。

3 模糊自適應PID控制器的設計

3.1 模糊自適應PID控制的原理

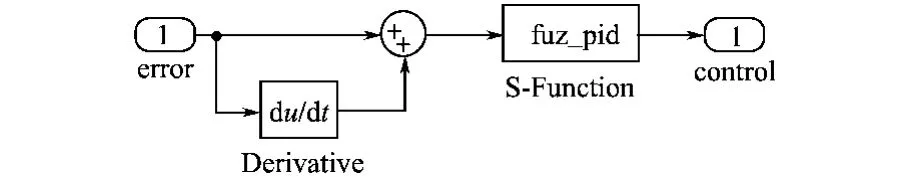

模糊自適應PID控制是一種先進的智能化PID控制策略,對PID參數的初值要求不高,主要是通過在線的檢測,根據輸入量的偏差及其偏差的變化率來實時調整PID控制器的3個參數。從而達到自適應自調整的控制效果,所以對于被控對象參數不確定的系統也能起到好的控制作用。其控制器的結構圖如圖1所示。

圖1 模糊自適應PID控制器結構圖Fig.1 Structured chart of fuzzy-adapted PID controller

3.2 模糊自適應PID控制器的設計[3]

1)確定模糊控制器的輸入、輸出語言變量。設板帶的厚度給定值h*(t)和實測值h(t)的偏差e=h*(t)-h(t)及偏差的變化率ec為輸入語言變量,PID 控制器的 3 個參數 Δ Kp,Δ Ki,Δ Kd為輸出語言變量。

2)確定各輸入、輸出語言變量的論域,分檔。根據實際經驗,通常選擇輸入、輸出語言變量的標準論域為[-6,6],典型軋機實際測厚儀厚度偏差為-92~ 92 μ m,誤差變化率的范圍為 -10~10μ m,標準論域分檔為[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6]。

3)建立模糊控制規則表。模糊自適應PID控制中模糊規則的建立是離線設定好的,主要是依據專家的實際經驗來建立知識庫,從而決策出PID的3個參數與誤差和誤差變化率之間的模糊關系,通過模糊推理器實時改變PID參數值,進而調整控制器的輸出。根據參數Kp,Ki,Kd,對系統輸出特性的影響,分析總結相關的調整規則,得出調整原則為:①比例系數Kp對系統的影響。比例系數能改善系統的響應速度,但是Kp過大系統會出現不同程度的超調,破壞動靜態性能;②積分時間常數Ki對系統的影響。積分時間常數的作用是使系統消除靜差,但是應該避免初期出現積分飽和現象,影響系統的性能;③微分時間常數Kd對系統的影響。微分時間常數的作用是對系統即將出現的動作及時進行預測,在系統出現過大的波動之前及時制止,保證系統正常運行,提高系統的抗干擾能力。根據上述分析,參考專家的工程經驗,得出輸出量的模糊控制規則表如表1~表3所示。

表1 ΔKp模糊控制規則表Tab.1 Fuzzy logic control rules of ΔKp

表2 ΔKi模糊控制規則表Tab.2 Fuzzy logic control rules of ΔKi

表3 ΔKd模糊控制規則表Tab.3 Fuzzy logic control rules of ΔKd

Δ Kp,Δ Ki,Δ Kd的模糊控制規則表建立好后,結合PID參數整定的公式,得到以下PID參數的實際輸出值

4 仿真研究及結果

為了驗證上述模糊自適應PID控制器設計方法的可行性,進行了仿真試驗。采用某鋼廠650 mm冷帶軋機厚控系統標稱參數如下:ξ=0.8,ωn=28 rad/s,K0=1.2,Ti=0.02,τ=0.6 s,得出厚度環被控對象的傳遞函數為

利用Matlab軟件的Simulink工具箱建立模糊控制系統的仿真實例。由于直接用模塊搭建模糊自適應PID控制算法比較復雜,所以本文采用一種新的方法,即采用S-函數的形式來構造模塊[4]。首先編寫S-函數來表示模糊PID控制器的核心部分。

接下來構造模糊自適應PID的封裝模塊,其內外部結構圖如圖2、圖3所示。

圖2 模糊自適應PID控制器內部結構Fig.2 Internal structure of fuzzy-adapted PID controller

圖3 封裝的外部結構圖Fig.3 Ex ternal structure diagram of encapsulation

系統仿真模型如圖4所示。

按照上述仿真模型在第1 s給系統施加給定信號,仿真結果如圖5所示。

從仿真結果可以看出,所設計的模糊自適應PID控制器能夠在有限時間內使系統趨于平衡狀態,相對于經典PID控制而言,軋機被控對象的動態過程較好,系統超調量小,穩態控制精度高。

圖4 系統的仿真模型Fig.4 Simulation models of system

圖5 模糊自適應PID與經典PID仿真曲線比較Fig.5 Comparison of simulation curves between fuzzy-adapted PID and classical PID

5 結論

本文基于模糊控制理論,將模糊控制和經典PID控制相結合,設計了具有自適應自調整功能的模糊自適應PID控制器。設計中既保留了傳統PID控制的模式,又能融入專家經驗和知識的模糊規則,對PID控制器的參數能夠進行在線調整。在實際軋制過程中,軋件的溫度,不均勻的厚度等因素都會使系統參數產生變化,傳統PID控制器對于這樣的復雜系統的控制效果明顯不如智能化的PID控制器。綜上考慮,具有智能特性的模糊自適應PID控制器更能滿足控制系統的要求。

[1]丁修堃.軋制過程自動化[M].北京:冶金工業出版社,2006.

[2]方一鳴,焦曉紅,趙縣朝,等.自校正PID控制在冷軋帶鋼厚控系統中的應用[J].控制理論應用,1999,4(4):30-33.

[3]段惠達,劉德君,周振雄,等.模糊自適應PID反饋補償控制在軋鋼控制系統中的應用[J].電氣傳動,2007,37(4):41-43.

[4]薛定宇.控制系統計算機輔助設計[M].北京:清華大學出版社,2006.