苯乙烯懸浮聚合工藝條件優化

聚苯乙烯(Polystyrene,PS)在合成樹脂中有重要地位,是當今世界五大通用塑料之一。聚苯乙烯多采用懸浮聚合工藝合成,該工藝以水為反應介質,溫度易于控制,生產工藝簡單,產品呈均勻的珠狀顆粒[1~5]。較理想的珠狀樹脂可以直接用來加工成型。在苯乙烯懸浮聚合過程中,引發劑和分散劑的用量、溫度與攪拌速度對珠體的粒度分布影響顯著,若控制不當,易引起粒料的粘結,甚至粘結成塊,影響單體聚合[6~10]。

作者在此以聚乙烯醇為分散劑,考察苯乙烯懸浮聚合工藝條件對聚合物產率及性能的影響,以期優化苯乙烯懸浮聚合工藝條件。

1 實驗

1.1 試劑與儀器

苯乙烯,沈陽新城化工廠;過氧化二苯甲酰(BPO),上海中利化工廠;聚乙烯醇,西安化玻站化學廠。以上試劑均為化學純。

JHS-1型電子恒速攪拌機,杭州儀表電機有限公司;HH-S型恒溫水浴鍋,江蘇省金壇市正基儀器有限公司。

1.2 方法

在裝有溫度計、攪拌器、回流冷凝器的三口燒瓶中,加入100 mL蒸餾水、0.073 g聚乙烯醇,開動攪拌,通冷凝水,在20~30 min內將溫度升至85~90℃,使聚乙烯醇溶解;再將溫度降至60~70℃,待水面上泡沫消失;將溶有0.7 g BPO的20 mL苯乙烯單體混合物加入到溶有分散劑的水相中;調整攪拌速度為400 r·min-1,使水浴溫度逐步升到80~85℃進行懸浮聚合。

反應1.5~2.0 h以后,可用吸管吸取少量物料于表面器中進行觀察,如顆粒變硬發脆,可停止加熱,撤出加熱器,一邊攪拌一邊用冷水將聚合體系冷卻至室溫;停止攪拌,取下三口燒瓶,產品用布氏漏斗抽濾,并用熱水洗數次,最后在鼓風干燥箱中(50℃)烘干或風干至恒重,稱量,計算產率。

2 結果與討論

2.1 引發劑用量對聚合反應的影響

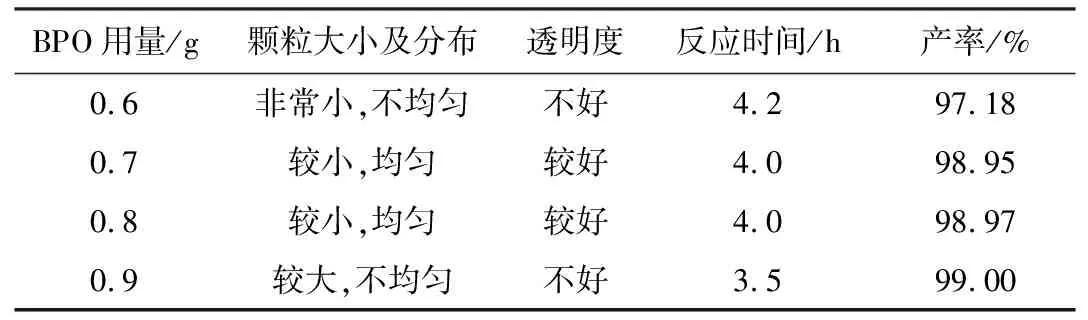

實驗條件:苯乙烯20 mL、蒸餾水100 mL、聚乙烯醇0.063 g、攪拌速度300 r·min-1、反應溫度80℃。考察引發劑BPO的用量對聚合反應的影響,結果見表1。

表1 引發劑用量對聚合反應的影響

由表1可看出,隨著引發劑BPO用量的增加,聚合物顆粒變大、反應時間縮短。其原因是:引發劑用量增加,可參與反應的自由基濃度也增大,反應速率加快,使得單體的聚合中心增長加快,從而有利于顆粒直徑的增大、沉淀聚合物濃度的增大,加上相對低的穩定劑吸附速度使得聚集過程加快,也易產生較大的珠體粒子。綜合考慮聚合物產率及顆粒大小,選擇引發劑用量以0.7 g為宜。

2.2 攪拌速度對聚合反應的影響

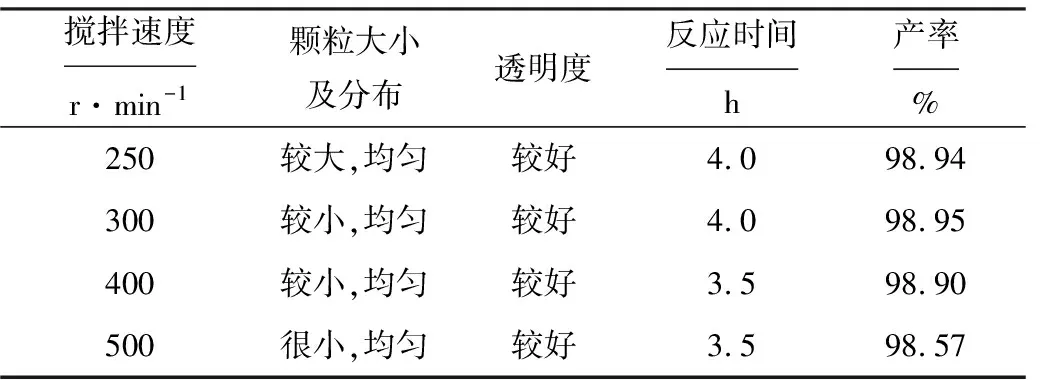

實驗條件:苯乙烯20 mL、蒸餾水100 mL、聚乙烯醇0.063 g、BPO 0.7 g、反應溫度80℃。考察攪拌速度對聚合反應的影響,結果見表2。

表2 攪拌速度對聚合反應的影響

由表2可看出,攪拌速度越快,聚苯乙烯顆粒越小。其原因可能是:在聚合初始階段,液滴的存在是一個動態過程,液滴不斷集聚又不斷地重新生成。攪拌速度加快,剪切力增強,反應體系處于劇烈湍流狀態,液滴周圍存在著較強的壓力波動和相對速度波動,當液滴和周圍流體相對速度大到足以使液滴邊緣不穩定時,小液滴就會從大液滴上剝離,形成若干個小液滴,每個小液滴在引發劑作用下聚合成一個小粒子,得到的產物粒徑就比較小。綜合考慮聚合物顆粒大小、產率與反應時間,選擇攪拌速度以400 r·min-1為宜。

2.3 分散劑用量對聚合反應的影響

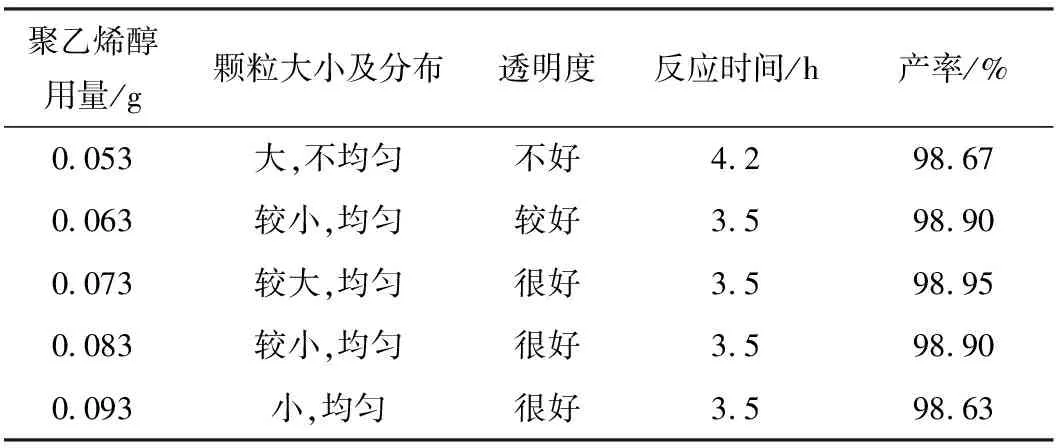

實驗條件:苯乙烯20 mL、蒸餾水100 mL、攪拌速度400 r·min-1、BPO 0.7 g、反應溫度80℃。考察分散劑聚乙烯醇用量對聚合反應的影響,結果見表3。

表3 分散劑用量對聚合反應的影響

由表3可看出,分散劑聚乙烯醇用量為0.073 g時,聚苯乙烯顆粒較大,且分布均勻;當繼續增加聚乙烯醇用量時,聚苯乙烯顆粒明顯減小。這是因為,隨著分散劑用量的增加,聚合物微球粒子周圍的分散劑濃度增大,從而對粒子的凝聚產生阻礙作用。在分散聚合中,分散劑含量過低,將使分散體系不穩定,聚合物微球容易發生粘結;分散劑用量過高,體系粘度過大,會使成核數目增多,阻礙核聚合,影響聚合物微球的生長。因此,選擇分散劑聚乙烯醇用量以0.073 g為宜。

2.4 反應溫度對聚合反應的影響

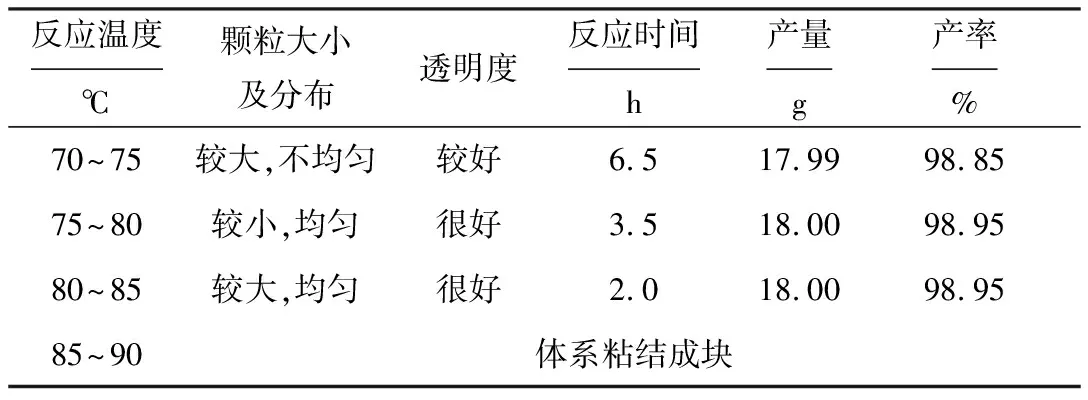

實驗條件:苯乙烯20 mL、蒸餾水100 mL、聚乙烯醇0.073 g、攪拌速度400 r·min-1、BPO 0.7 g。考察反應溫度對聚合反應的影響,結果見表4。

表4 反應溫度對聚合反應的影響

由表4可看出,反應溫度越高,聚合反應所需的時間越短;但反應溫度過高會導致體系發生爆聚,使聚合物珠體粘結成塊。綜合考慮聚合物顆粒大小及反應時間,選擇反應溫度以80~85℃為宜。

2.5 水和單體的體積比對聚合反應的影響

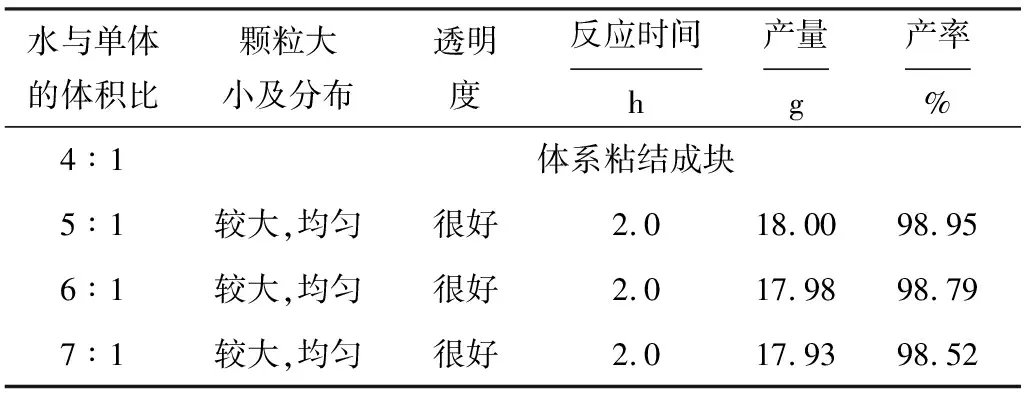

實驗條件:聚乙烯醇0.073 g、攪拌速度400 r·min-1、BPO 0.7 g、反應溫度80~85℃。考察水和單體的體積比對聚合反應的影響,結果見表5。

表5 水和單體的體積比對聚合反應的影響

由表5可看出,在苯乙烯的懸浮聚合中,水與單體的體積比必須控制在4∶1以上。若水量太高,則聚合反應釜的利用率低;水量太低,則易造成體系粘度大,攪拌、傳質、傳熱困難,導致聚合反應失控,體系粘結成塊。因此,選擇水與單體的體積比以5∶1(即水用量為100 mL)為宜。

2.6 穩定性實驗

在最優工藝條件下,即水與單體的體積比為5∶1、分散劑聚乙烯醇用量為0.073 g、攪拌速度為400 r·min-1、引發劑BPO用量為0.7 g、反應溫度80~85℃,進行苯乙烯懸浮聚合實驗,平行4次,結果見表6。

表6 穩定性實驗結果

由表6可看出,優化的苯乙烯懸浮聚合工藝條件穩定性較好。

2.7 討論

在整個苯乙烯懸浮聚合過程中,除要控制好反應溫度外,還要控制好攪拌速度。尤其是反應一個多小時后,體系中分散的顆粒發粘,更應控制好攪拌速度,可在反應后期將溫度升至反應溫度的上限,以加快反應,提高轉化率。反應1.5~2.0 h以后,可用吸管吸取少量物料于表面器中進行觀察,如顆粒變硬發脆,可結束反應。

實驗過程中發現,改變懸浮聚合反應條件對聚苯乙烯的產率影響不大,對反應時間和聚合物透明度影響顯著。

3 結論

確定苯乙烯懸浮聚合的最佳工藝條件如下:苯乙烯用量為20 mL、水與單體的體積比為5∶1(即水用量為100 mL)、分散劑聚乙烯醇用量為0.073 g、引發劑BPO用量為0.7 g、攪拌速度為400 r·min-1、反應溫度為80~85℃。在此條件下,可得到顆粒尺寸適中、透明度良好、產率高達98.95%的聚苯乙烯。

參考文獻:

[1] 李克友,張菊華,向福如.高分子合成原理及工藝學[M].北京:科學出版社,1999:234-236.

[2] 董紹勝,魏月貞,白水平,等.高分子材料科學與工程[M].北京:化學工業出版社,2000:151-153.

[3] 梁光澤.實型鑄造[M].上海:上海科學技術出版社,1990:147-149.

[4] 潘祖仁,翁志學.懸浮聚合[M].北京:化學工業出版社,1997:164-166.

[5] 復旦大學高分子科學系,高分子科學研究所.高分子試驗技術(修訂版)[M].上海:復旦大學出版社,1995:263-267.

[6] 王志英.懸浮共聚粒徑大小及分布的研究[J].天津化工,2002,(2):12-15.

[7] 陳林,李國珍,李瓊.無機懸浮分散劑——活性磷酸鈣的研制與表征[J].浙江大學學報,1992,26(5):544-550.

[8] 馮輝霞,戚紅華,王毅,等.甲基丙烯酸甲酯-苯乙烯共聚物的懸浮聚合工藝[J].塑料工業,2006,34(4):14-16.

[9] 張建麗,遲長龍.苯乙烯懸浮聚合粒度的控制[J].河南工程學院學報(自然科學版),2008,20(1):57-58.

[10] 靳艷巧,李曦,張超燦,等.微懸浮聚合法制備聚苯乙烯磁性微球的研究[J].高分子材料與工程,2006,22(6):87-89.