化學產品工程理念在鉬酸銨生產氨溶工序中的應用

田建榮

(金堆城鉬業股份有限公司,陜西 渭南 714000)

1 化學產品工程的概念及其發展

化學產品工程是美國普林斯頓大學的W ei和美國明尼蘇達大學的 Cussler等針對當前化學工業的變化趨勢提出的,是以產品為導向的化學工程學科,主要解決何種產品和生產該種產品,以滿足性能、經濟、環境、市場諸方面的要求。

隨著化學工業和化學工程學科的發展,許多國家的專家學者對這一重大課題都進行了研究和探索,化學工程逐漸將其他領域的技術整合到由熱力學、熱量和質量傳遞及單元操作構成的,具有統一性的工程學科整體中,促進了化學產品工程理念的發展。

化學產品工程解決問題的主要步驟包括定位產品的功能、確認產品功能與其化學組成或空間構成的內在關系、設計或改進產品,簡單的說就是需求、創意、篩選、制造4個步驟[1~3]。

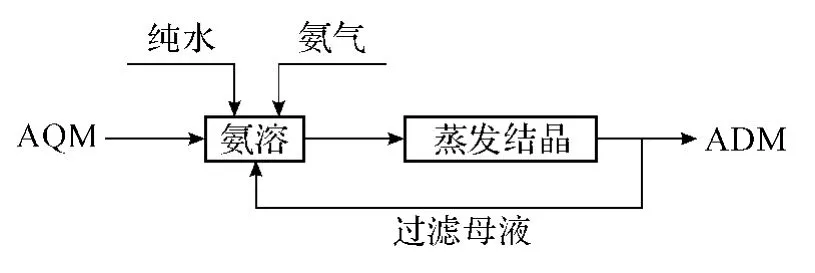

產品的結構和性質是化學產品工程研究的中心內容,但是也可以在某些化工生產單元以化學產品工程的理念對其生產過程進行分析,并加以改進,達到改進工藝,提高生產效率的目的。氨溶是鉬酸銨生產過程中承接AQM產品和ADM產品的重要工序,生產過程以AQM、氨氣、ADM母液和純水為原料,在一定的生產條件下生成氨溶液,然后進入蒸發結晶生成ADM。氨溶生產過程中發生一系列以放熱反應為主的化學反應,如果以氨溶過程作為一個系統來研究,這部分熱源屬于系統內熱量,過濾母液帶來的熱量屬于系統外熱量。由于生產過程中作為原料之一的氨氣屬于易揮發、有刺激性氣味的氣體,所以在這里我們擬以化學產品工程的理念找到降低氨氣揮發程度的方法,以達到降低生產成本,改善車間生產環境的目的。

圖1 ADM生產環節簡圖

2 以化學產品工程理念對氨溶的生產過程要素進行分析

2.1 氨氣的物理化學性質分析

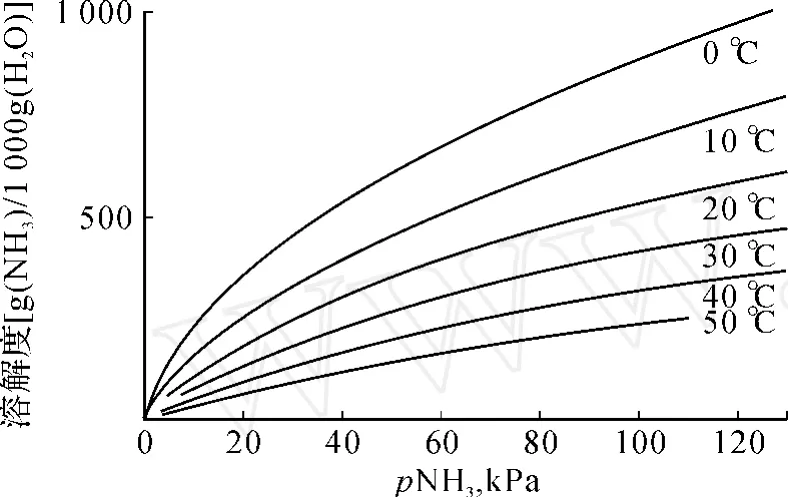

氨分子的空間結構是三角錐形,3個氫原子處于錐底,氮原子處在錐頂。每 2個N-H鍵之間夾角為 107°18’,因此,氨分子屬于極性分子。相對分子質量 17.031,易溶與水,氨溶于水時,氨分子與水分子通過氫鍵結合成一水合氨 (NH3·H2O),一水合氨能小部分電離成銨離子和氫氧根離子,另外氨氣的一個重要物理性質是隨著溫度的升高,氨氣在水中的溶解度降低,反之溫度降低有利于氨氣在水中的溶解,下面是常壓下氨在水中的溶解度與其在氣相的分壓之間的關系。

圖2 氨在水中的溶解度

由溶解度曲線圖(圖 2)可看出:

(1)在溶劑(水)中,氨氣的溶解度很大。

(2)相同溶質在相同溫度下,隨著氣體分壓的提高,在液相中的溶解度加大。

(3)氨氣在相同的氣相分壓下,溶解度隨溫度降低而加大。

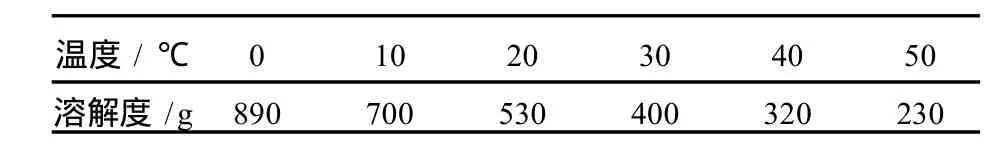

根據圖2中的數據,可以得到氨氣在一個大氣壓分壓不同溫度下在水中的溶解度(見表 1)。

表1 不同溫度下氨氣在水中的溶解度

從表 1的數據可以得出,一個大氣壓下氨氣在水中的溶解度,與溫度成反比例關系,在 0~50℃范圍內,每升高 10℃溶解度就降低 100 g左右,溫度大于 50℃,水合氨(NH3·H2O)開始朝分解的方向進行,游離態的氨氣就會大量逸出,氨氣在水中的溶解度急劇下降,氨溶工序生產中的溫度在70~75℃左右,如果通過改進工藝使操作溫度降低,就可以節約生產成本,改善生產環境。

2.2 熱源分析

分析過程中,以氨溶工序為獨立系統進行考慮,其他則為系統外因素,生產過程產生的熱量主要有2種,一種是反應熱;另一種是系統外熱源。反應熱有氨氣和水反應生成氨水的反應過程,反應方程式如下:

NH3+H2O=NH4·OH

鉬酸銨溶于稀氨水也產生大量的熱。系統外熱源主要是生產ADM過程中的母液帶進來的,這2種熱源進入體系,是造成體系溫度升高的主要因素。

2.3 熱量累計效應的形成

經對系統進行熱源分析,可以得到操作溫度過高的原因,一方面投料過程中投料間隙可以對熱量積累產生影響,投料間隙長,一部分熱量可以散發出去,系統內部溫度升高慢,反之,系統內部溫度升高快;另一方面體系外的熱源——母液的溫度較高,在生產中測量其溫度在90~95℃,比正常的氨溶液溫度高20℃左右,這部分熱源加入系統內也造成熱量累積效應,致使體系的溫度升高,所以只有找到消除熱量累積效應的方法,才能解決操作溫度過高的問題。

3 化學產品工程方法在氨溶生產實踐中的應用

3.1 需求

從目前氨溶工序的生產實際來看,該工序主要的原副材料有AQM、液氨和水,存在的主要問題是氨氣耗量高,生產環境比較惡劣,需要解決的問題是減少氨氣的耗量,降低成本,改善車間的生產環境。

3.2 創意和篩選

創意即通過分析生產要素而得到解決問題的方法,篩選就是對這些方法優選,得到符合實際情況的方法,這 2個步驟在實際應用中往往同時進行。

通過上述分析,可以找到問題的癥結是如何降低工藝的操作溫度,這就需要對操作過程的熱源進行分析,并找到減少熱源和利于散熱的工藝條件,得到消除熱量累積效應的方法。

在系統中熱量傳遞的介質主要有水、空氣、鋼材。氨溶釜是一個有夾套和保溫層的不銹鋼反應容器,釜上有抽風管道,傳熱途徑有水 -空氣、水 -鋼材(有保溫層和夾套),熱量從水到鋼材的傳遞由于有保溫層和夾套,熱量逸出體系外的很有限,而水 -空氣過程中雖然空氣是熱的不良導體,但在生產中卻是熱量的主要載體,在風管風量一定的情況下,每次增加熱量累積的時間間隙是消除熱量累積的有效方法;對于系統外熱量對系統影響的消除,可以采取隔離系統的方法,即在操作完成后,再加入母液,使系統外的熱量不對操作過程產生影響,方可達到目的。

在此過程中,優選到的創意有,①以時間間隙的增加消除熱量積累;②以時序置換的方式消除系統外熱源對過程的影響。

3.3 制造

根據上述以化學產品工程的理念對氨溶工序操作的分析,可以對現有的操作方法進行改進,傳統氨溶的操作過程是把生產ADM的母液平均分配在氨溶釜中,再加入純水至刻度值,然后加入AQM,同時通入氨氣,反應過程平均溫度 75~80℃,反應時間0.5 h。為了有效控制反應熱的累積,進行了如下實驗,在其他生產條件不變的情況下,分別在0.5 h內把AQM分1、3、5次投完,對操作溫度進行測量,結果見表2。

表2 投料次數與操作溫度的關系

從表 2實驗結果可以看出,少量多次的投料有利于熱量散發,降低操作溫度。

所以對操作方法進行以下改進,先在釜中加入純水至標準刻度以下,緩緩通入氨氣,分5次加入AQM,操作溫度平均在 55~60℃,完成操作后再將溫度較高的母液返回氨溶釜。操作過程中平均溫度比原有的操作溫度降低20℃左右,利用氨氣溶解度曲線圖進行測算,每 1 000 g溶液中最少可以多溶解200 g的氨氣,應用新操作方法,每生產 1 m3氨溶液可以節約 200 g左右的氨氣,降低了生產成本,同時改善了生產環境。

4 結語

在化學工程新的發展前沿——化學產品工程理念的指導下,對鉬酸銨生產氨溶工序進行改進,以需求、設計、制造和應用為主線,采用系統分析和實際監測的方法,對氨溶的生產過程進行重新設計,優化了生產工藝,生產成本大大降低,生產環境得到改善。

[1]劉錚,金涌,魏飛,等.化學工程科學發展的回顧與思考[J].化工進展,2002,21(2):87-91.

[2]錢宇,潘吉錚,江燕斌,等.化學產品工程的理論和技術[J].化工進展,2003,22(3):217-223.

[3]陸小華,劉暢,楊祝紅,等.用化工產品工程理念指導新型二氧化鈦光催化劑的制備和應用進展.現代化工,2007.27(11):14-15.