貴州光照水電站廠房清水混凝土施工質量控制

祝家杰,鄭元凱

(四川二灘國際工程咨詢有限責任公司,四川 成都 610072)

1 前 言

貴州北盤江光照水電站發電廠房位于壩址右岸下游,為地面廠房,主廠房尺寸為 142m×28.1m×66.85m(長 ×寬 ×高 )。

廠房結構工程于 2005年 5月 25日正式開工,2008年 1月 16日主體工程施工完畢,2008年 5月30日完成主體結構分部工程驗收工作。

根據廠房結構工程施工合同專用條款的約定,要求對廠房內外墻面不進行二次裝修,采用清水混凝土工藝。2005年 6月 10日,業主在“光照水電站廠房結構工程施工組織設計審查會”上確定廠房結構工程高程 591.45m以上主機間及上、下游副廠房墻體等部位采用清水混凝土(混凝土外露面總計57559.4m2,設計方量約 17000m3)。

清水混凝土,即混凝土表面不加以任何裝飾,直接展現出水泥本身特有的原色和樸素。清水混凝土與普通混凝土相比,其表面更加平整,顏色更加一致且有一定光澤,杜絕了蜂窩麻面等質量通病。清水混凝土施工工藝要求很高,對混凝土配合比的設計,模板的選型與安拆,混凝土的澆筑、養護與保護,以及外觀修補的要求非常嚴格。在水利水電工程施工領域,由于水工結構體積大、體型復雜,清水混凝土應用較少。因此,光照水電站廠房部分結構墻面采用清水混凝土工藝,將能改變傳統裝修觀念,節省工程裝修投資,具有重要意義。清水混凝土工藝一般在工民建、高速公路、火電廠等工程中應用較多,而國內已建或在建的水電站廠房則很少采用。因此,如何確保清水混凝土施工質量,對承包人和監理工程師而言,都是一個新的課題。

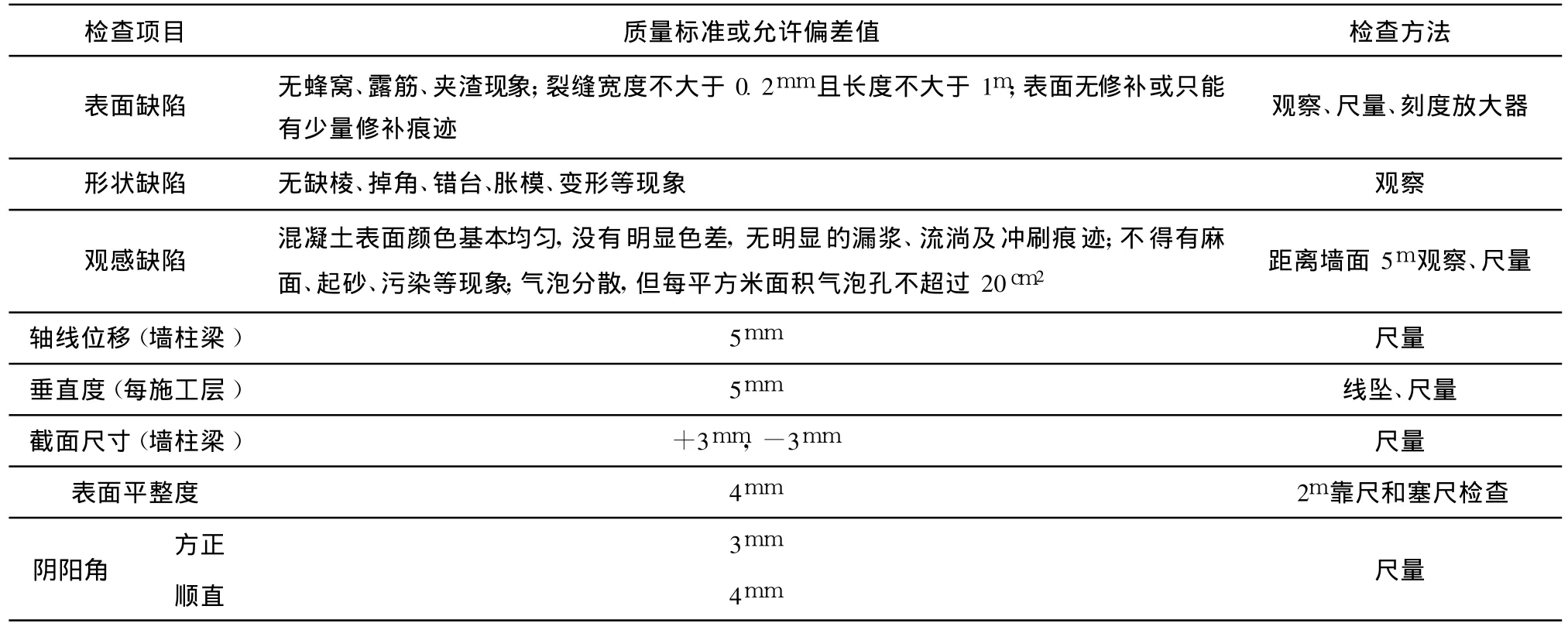

2 施工準備

為確保電站廠房結構工程清水混凝土施工質量滿足合同要求,在業主的建議下,由業主、監理、施工三方抽調技術骨干成立了廠房清水混凝土質量控制QC小組。考慮到清水混凝土在廠房大體積混凝土施工中應用的實例較少,為了明確本工程的清水混凝土施工工藝和質量控制標準,QC小組參照中國建筑工程總公司編寫的《清水混凝土施工工藝標準》,并借鑒清水混凝土在工民建、高速公路及火電工程中的施工經驗,結合光照水電站廠房施工的現場實際情況,制定了《光照水電站廠房結構工程清水混凝土質量驗收標準》(見表1)。

在 QC小組制定出質量驗收標準后,承包人根據驗收標準的要求,編制上報了“光照水電站廠房結構工程清水混凝土施工措施”和“清水混凝土施工質量保證措施”。監理工程師審查后,對清水混凝土施工前、施工中、施工后等階段需要重視和加強控制的地方一一指出,并要求承包人在清水混凝土區域施工前先在廠房其它部位進行清水混凝土試驗。

表1 光照水電站廠房結構工程清水混凝土質量驗收標準

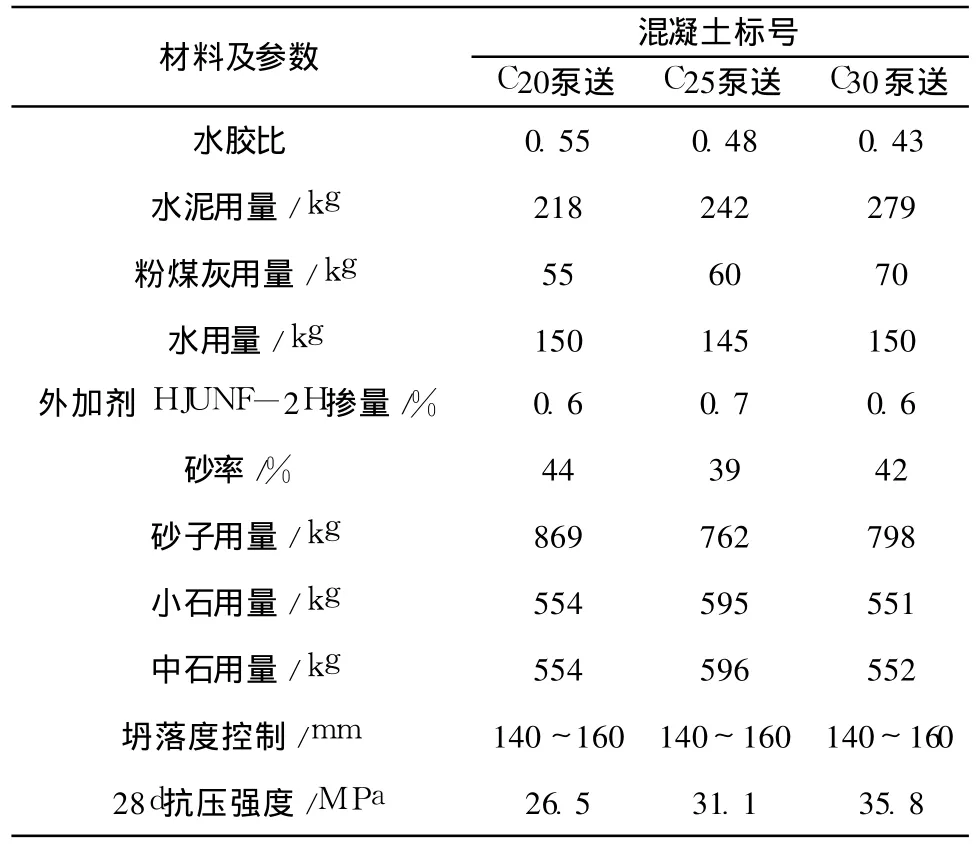

經過承包人的多次配合比試驗及經試驗墻的驗證,最終確定了光照水電站清水混凝土的推薦施工配合比(包括泵送 C20、泵送 C25、泵送 C 30三種),具體的參數見表2。

表2 光照水電站清水混凝土推薦施工配合比

說明:水為光照西泌河施工供水系統供應的生產用水,水泥為貴州普定明達水泥有限公司生產的“明鷹”牌 P.O42.5普通硅酸鹽水泥,粉煤灰為貴州安順火力發電廠生產的二級灰,外加劑為緩凝高效減水劑型號為 HJUNF-2H,砂石骨料為光照水電站八九聯營體生產的人工砂石骨料。原材料各項指標均符合相關規范的要求。

經過對人員、技術、材料及設備等各方面的精心準備,2006年 3月 10~12日,承包人在廠房拌和樓附近澆筑了三個清水混凝土試驗墻(尺寸為 300cm×60cm×300cm),對清水混凝土的配合比、模板安裝、混凝土振搗、養護等工序進行工藝試驗。經對拆模后的混凝土進行觀察、尺量,并對三種標號清水混凝土配合比試驗墻的外觀進行對比分析,得出以下結論:標號為 C20的混凝土墻外觀偏黑、氣泡較多;標號為 C25、C30的混凝土墻外觀偏灰白、氣泡很少。高標號的混凝土外觀明顯比較低標號的外觀好。

雖然設計圖紙中明確廠房結構工程在高程591.45m以上主機間及上、下游副廠房墻體等部位的混凝土標號為 C20,但是從試驗墻的試驗表明,如果采用 C20的混凝土配合比,其外觀顏色偏黑、混凝土表面氣孔多,不能滿足清水混凝土的外觀要求。因此,經參建四方召開專題討論會,業主決定,為了保證廠房清水混凝土的外觀效果,綜合考慮經濟利益(標號提高將增加費用),在實際施工中使用泵送C25(二級配)配合比,這樣既能保證清水混凝土施工質量,又可以避免增加太多的投資。增加的費用將按合同變更方式處理。

在成功進行工藝試驗后,經專題會議討論通過,為保證混凝土外觀質量盡可能一致、均勻,經到工地附近的鎮勝高速公路工地進行參觀學習后,承包人確定選用大模板方案,并針對具體的澆筑部位,確定了大面積墻體(如主機間、安裝間、裝卸場、GIS開關站墻體等)模板采用北京卓良模板廠生產的 DP180懸臂模板,面板為 21mm厚(尺寸 3.0m×3.2m)的VISA(維薩)板,用塔機配合安裝就位;對于上、下游副廠房邊墻,由于受到墻體分層澆筑的高度限制,則采用 21mm厚的竹膠板作為模板,根據現場條件進行裁剪,現場安裝。模板支撐采用 φ48焊接鋼管腳手架。梁、板、柱及牛腿部位的模板使用竹膠板,根據現場尺寸加工組模。

3 施工質量控制過程及措施

經過充分準備后,正式的清水混凝土澆筑于2006年 5月從安裝間的上、下游墻開始。但是,由于承包人現場作業人員對清水混凝土的具體施工方法還不十分了解,現場管理人員對清水混凝土的質量管理有疏忽,導致 2006年 5月份至 6月份期間澆筑的安裝間上、下游墻清水混凝土在拆模后發現有較多的外觀質量問題,具體表現在:

(1)拆模后外觀色澤不一致,表面有氣孔;

(2)部分采用溜槽入倉的混凝土骨料分離,在振搗不充分的情況下,外觀有蜂窩、麻面等缺陷;

(3)模板拼縫不緊,導致新、老混凝土施工縫出現漏漿和錯臺。

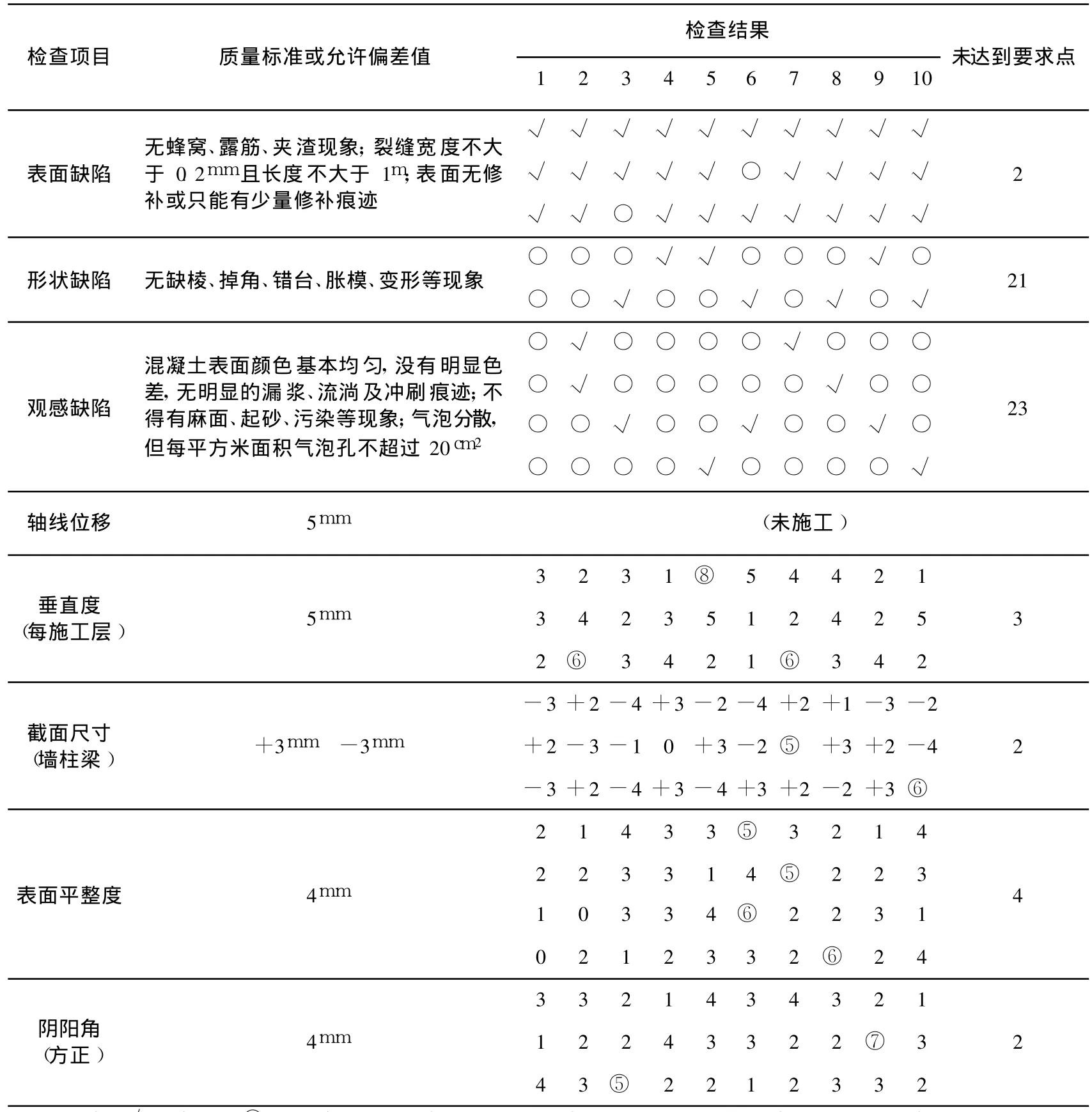

2006年 6月 20日,QC小組成員對前期施工的廠房安裝間右側墻及上、下游墻高程 591.45~598.0m間的墻面混凝土進行檢查,結果見表3。

表3 廠房安裝間上下游墻混凝土質量檢測結果

根據已澆筑清水混凝土的外觀質量檢查結果,QC小組對未達到驗收標準要求的問題進行了統計分析,結果見表4。

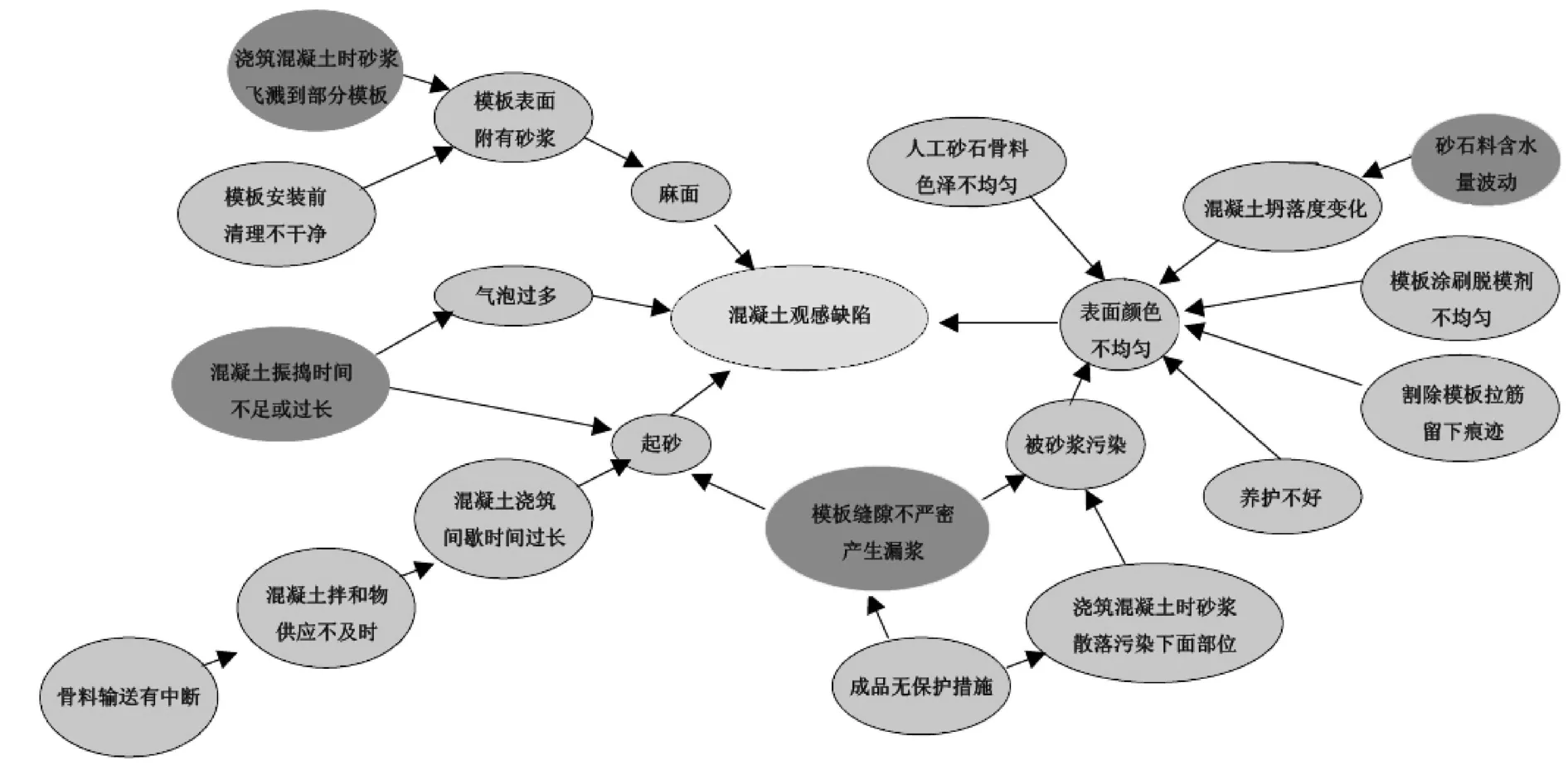

從表4可以看出,影響清水混凝土質量的主要問題是觀感和形狀質量缺陷,占到總問題的77.2%。對造成問題的主要原因,QC小組采用以下關聯圖進行了分析(見圖1、2)。

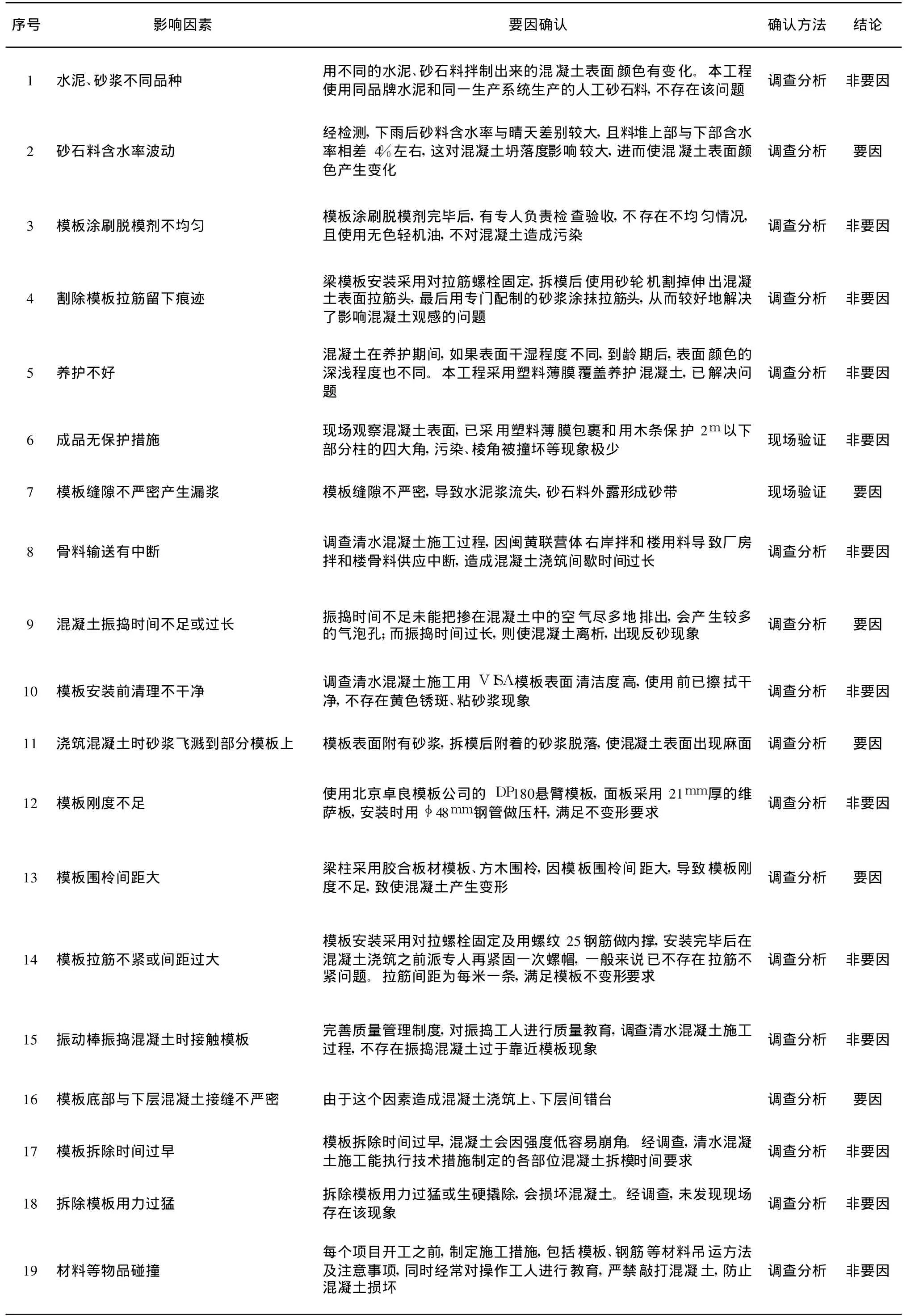

從上述關聯圖中,QC小組找出了 19個末端因素,并分析出 6個要因(見表5)。

通過要因分析,QC小組找到了導致清水混凝土外觀質量問題的主要原因,針對現場實際施工情況制定了相應的對策(見表6)。

表4 前期清水混凝土未達到質量要求的問題頻率統計

根據表6經專題會議討論,監理工程師和承包人針對可能導致清水混凝土外觀質量問題的因素采取了以下對應措施:

圖1 清水混凝土觀感缺陷原因關聯圖(深色背景為主要原因)

圖2 清水混凝土形狀缺陷原因關聯圖(深色背景為主要原因)

(1)砂石料含水率波動問題。廠房結構工程所用的砂石骨料由業主委托八九聯營體生產供應,骨料堆放在小河渣場平臺料場。按照八九聯營體的投標承諾,只有成品砂才有彩鋼板屋頂遮蓋,而小石、中石、大石是露天堆放的。因小石、中石的料堆面積過大,無法搭設簡易遮蓋設施,因此,平日堆放在料場的骨料無法避免含水率波動問題。根據現場實際情況,為最大限度地保證骨料在進入拌和機前保持一定的含水率,承包人在拌和系統的料堆上方搭設了固定的鋼板棚,遮蓋骨料倉內的砂石料。同時,規定砂石料經堆放自然脫水 3天以上才能使用。

通過采取上述措施,基本解決了含水率波動問題。另外,監理工程師要求承包人加大砂石料含水率檢測頻率,從原來的每班一次增加到每班三次,并根據檢測結果動態調整混凝土攪拌加水量,從而保證了混凝土的坍落度控制在允許偏差范圍內。

(2)模板縫隙不嚴密產生漏漿問題。根據其它工程的經驗,為解決模板縫隙不嚴密的問題,要求承包人在模板四周側面粘貼雙面膠后才進行安裝,少量模板縫隙則用專用膩子補縫。通過現場的旁站觀察,采取對應措施后安裝的模板在澆筑過程中基本上達到了不漏水、不漏漿的效果。

(3)混凝土振搗時間不足或過長問題。針對因混凝土振搗時間不足而出現的蜂窩、麻面及表面氣泡問題,監理工程師組織承包人分別澆筑兩根柱子進行振搗時間對比試驗,即分別采用了35s、38s、42s、45s時間進行振搗對比試驗,拆模后檢查不同振搗時間混凝土表面質量。試驗表明,振搗時間為42s的混凝土表面無砂帶、氣泡孔最少。考慮到澆筑上、下游墻時倉面較大,為避免發生振搗時間不足的問題,最終確定混凝土的合理振搗時間范圍為 42~44s。在實際施工過程中,要求施工單位加強對一線振搗工人的技術交底,必須嚴格按要求時間進行振搗,做到嚴防少振、避免過振。

表5 清水混凝土外觀質量問題的要因確認

表6 清水混凝土外觀質量問題對策

(4)澆筑混凝土時砂漿飛濺到部分模板的問題。為減少混凝土振搗時砂漿飛濺,在澆筑時,要求施工人員先用彩條布遮蓋未被混凝土覆蓋的部分模板面,待澆筑到時再移走彩條布,防止振搗時砂漿粘附到模板面,避免拆模后粘附砂漿脫落致使混凝土出現麻面的情況。同時,在混凝土澆筑過程中,要求倉面施工人員注意對模板的保護,避免在走動過程中把砂漿帶到模板上。

(5)模板圍柃間距大的問題。鋼模板的強度較高,一般情況下模板圍柃的間距為 45cm左右。但清水混凝土的梁、柱模板采用的是膠合板材模板,外觀精度要求很高,如果仍然按照常規的鋼模板圍柃間距來布置清水混凝土模板的圍柃,必然出現因間距過大、圍柃剛度不足而導致混凝土入倉后發生微脹變形的情況,造成梁、柱垂直度或截面尺寸超標。

為解決這一問題,通過受力計算分析和現場對比試驗,最終確定清水混凝土梁、柱模板的圍柃間距為 15~18cm。雖然加大了立模階段的工作量,工效有所降低,但解決了因圍柃剛度不足而導致混凝土變形的問題。

(6)模板底部與下層混凝土接縫不嚴密的問題。由于下層混凝土的細微變形,會使安裝上層模板時底部接縫不嚴密,導致混凝土上下層間錯臺,影響混凝土外觀質量。經過多次嘗試,并借鑒其他施工單位的經驗,承包人最終確定采用砂輪機打磨掉影響模板底部嚴密的下層混凝土的處理辦法。實踐證明,經打磨后的下層混凝土在上層模板安裝后基本上達到模板底部接縫不透光的要求,從而解決了接縫不嚴密的問題。

4 工作總結

在 QC小組的技術指導下,承包人加強現場管理力度,現場工人施工水平不斷提高,后續的清水混凝土施工非常順利。

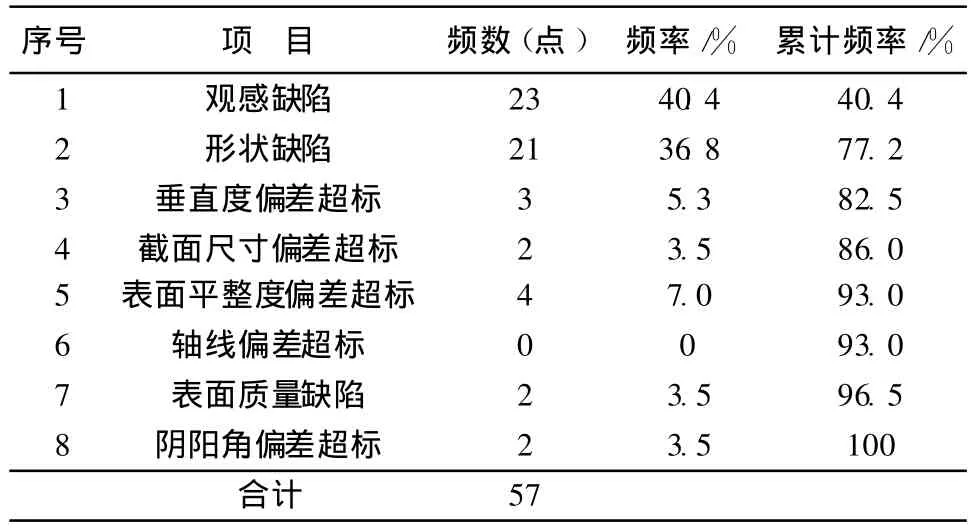

根據已制定的檢查項目、質量標準和檢查方法,QC小組對已完工的主廠房及安裝間 591.45m高程以上周邊墻、608.65m高程以上排架柱清水混凝土進行了抽樣檢查,檢查結果見表7。

表7 廠房清水混凝土質量檢測結果

各項檢測數據表明,抽樣檢查的清水混凝土表面平整光滑、色澤均勻,無碰損和污染,檢驗合格率達到 93.1%,實現了預期目標。實踐表明,通過 QC小組活動,在承包人及監理工程師的共同努力下,廠房清水混凝土質量控制取得了明顯的效果,清水混凝土外觀質量滿足了合同要求。

5 結束語

通過參建四方抽調技術骨干成立 QC小組,進行 QC活動,集思廣益,在承包人和監理工程師的共同努力下,光照水電站廠房結構工程清水混凝土的施工質量控制達到了預期目標,滿足合同要求,并積累了寶貴的水電廠房清水混凝土施工經驗。

通過對清水混凝土施工全過程的研究、分析,監理工程師認為:

(1)設計圖紙要求的廠房清水混凝土標號為C20,但是為了達到清水混凝土外觀要求,經業主同意,實際施工中采用了 C 25泵送混凝土,混凝土內在質量超過了設計要求,外觀質量滿足了清水混凝土的要求,但是,也造成了工程費用的增加。監理工程師認為,如果為了追求外觀質量而提高混凝土標號,將導致費用的大幅度增加,與通過澆筑清水混凝土減少后期裝修費用的初衷相違背。然而,如果澆筑 C20混凝土,則出現混凝土外觀質量與清水混凝土要求有一定的距離的情況。因此,清水混凝土的效果與成本難以做到平衡。

(2)清水混凝土需要安裝較大面積的懸臂模板,需要垂直起吊設備的配合,這就限制了它的澆筑部位只能局限于墻體或大的直立面,因此在水電站的使用范圍有限。

(3)由于清水混凝土對模板要求較高,一般情況下,模板周轉使用二三次就要修復或報廢,相對于傳統的鋼模板,將大幅增加承包人的成本支出。

(4)清水混凝土倉面準備時間長、對操作工人的要求高,后期還需要進行表面處理,對混凝土施工工期有一定的影響,需要用時間來換取質量,難以做到既好又快。

受工期和費用的制約,光照水電站廠房結構工程清水混凝土施工未能對如何提高較低標號清水混凝土的表面光澤、如何有效加快清水混凝土施工進度進行深入、詳細的研究。如果今后遇到類似的工程,在不需要增加太多費用的前提下,施工單位可在模板設計、混凝土配合比設計、脫模劑選擇等方面做進一步的研究。

[1]中國建筑工程總公司.清水混凝土施工工藝標準[M].北京:中國建筑工業出版社,2005.