雙拱空間網架平面鋼閘門的制造工藝

江 舸,徐海娜

(浙江寶業鋼結構有限公司,浙江 紹興 312030)

1 前 言

曹娥江大閘樞紐工程是浙江省重點工程,也是我國在強涌潮河口建設的第一大閘,位于紹興市錢塘江下游右岸主要支流曹娥江河口。擋潮泄洪閘位于曹娥江左側河床上,總凈寬 560m,共設 28孔,每孔凈寬 20m。

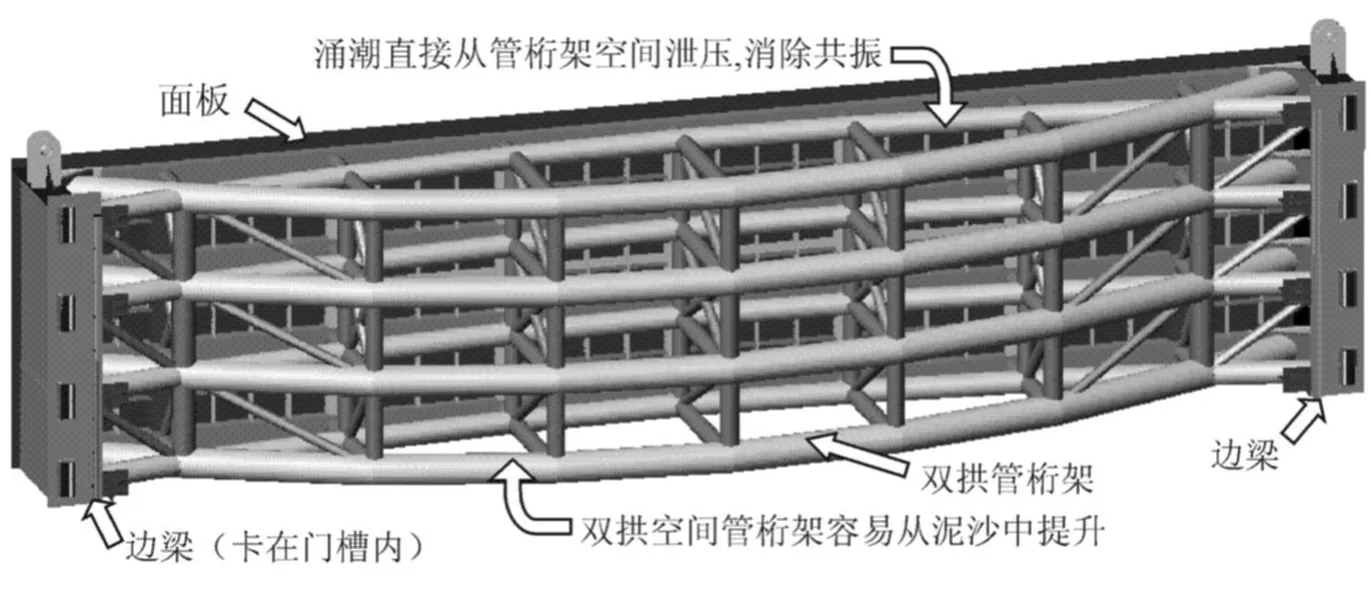

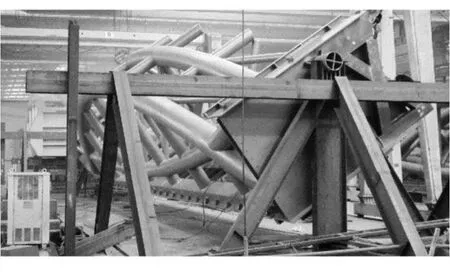

擋潮泄洪閘工作閘門為雙拱空間網架平面鋼閘門。這是我國首次應用于強涌潮河口地區的一種新型擋潮鋼閘門,不僅能有效解決潮涌沖擊力對閘門的影響,消除共振,提高閘門的使用壽命,還容易從涌潮帶來的淤沙中提升,降低閘門啟閉力;此外還具有自重輕、剛度好等優點。閘門寬 21.74m,高5.5m,拱頂至面板距離 3.8m,重達 118t。目前,國內外尚無此類閘門的制作經驗可以借鑒。閘門結構形式見圖1。

圖1 雙拱空間網架平面鋼閘門

2 主要結構特點和制作難點

雙拱空間網架平面鋼閘門由空間管桁架和平面鋼結構組成,結構比較特殊,在制作過程中,應注意以下特點和技術難點:

(1)材料成本控制。該閘門結構形式特殊,構件規格多,形狀不規則,需進行合理的排料,有效提高材料利用率,降低制作成本。

(2)雙拱鋼管彎制質量控制。閘門空間管桁架雙拱鋼管的彎曲曲線為拋物線 +多次方的函數,制作要求鋼管彎曲成型的外徑不得大于 ±2mm設計外徑及設計外徑的 0.5%中的較小值,壁厚與設計壁厚的差值不得大于 ±1mm及設計壁厚的 10%中的較小值。彎制鋼管的規格主要有 φ530×18和φ402×14,直徑大,管壁厚,彎制質量較難控制。

(3)拼裝累計誤差控制。閘門由空間管桁架和平面鋼結構兩部分組成,外形尺寸大,結構特殊,制作精度要求高,因此需對每道工序進行嚴格的質量控制,保證閘門整體尺寸的準確性。

(4)焊縫質量及焊接變形控制。閘門與面板連接的焊縫占閘門整體焊縫的五分之四,且大多構件需在空間位置進行拼裝焊接,焊縫多且分布極不均勻,焊縫質量及焊接變形控制難度大。

(5)安全及進度控制。閘門外形尺寸大,重量大,制作過程中應在保證安全的前提下,采取合理的措施加快制作進度。

3 技術工藝措施

鋼管彎制、單榀桁架制作、閘門總拼裝焊接、閘門翻身是該閘門制作過程中的主要難點。針對這些特點,結合傳統水工類閘門的制作經驗,經過多次局部模擬實驗和專家論證會的充分論證,研究制定了相應的方案措施,并在生產過程中對工藝方案加以改進完善,保證了制造質量,閘門順利通過驗收。采取的主要措施如下:

3.1 鋼管彎制

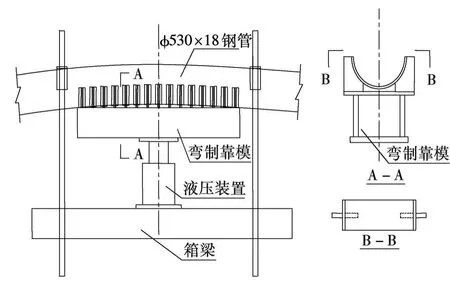

(1)制作曲線靠模:鋼管冷彎后容易出現折皺、橢圓等現象,難以滿足設計要求。為解決此難題,用型材和鋼板特別制作了一個長 4.8m的曲線頂推靠模,靠模的弧度考慮適當的反彈余量,有效地控制了鋼管彎制的精確度。靠模結構見圖2。

圖2 鋼管彎制工裝示意

(2)彎制工藝:將鋼管吊至冷彎工裝工作臺上,鋼管兩端鉸接,在中間區域通過大型油壓機頂推曲線靠模至鋼管拱度符合要求,再將鋼管移位后頂推下一直段,按順序逐步完成整個鋼管的彎制。每次鋼管移位時都應保證靠模中心與兩支鉸點的鋼管中心在同一個水平面上,以確保整個彎管的平面度,防止在連續彎制過程中鋼管發生扭曲。鋼管彎制成型后經校驗若存在誤差,再進行局部頂推修正,直到幾何尺寸完全符合設計及規范要求。

3.2 魚腹式單榀桁架制作

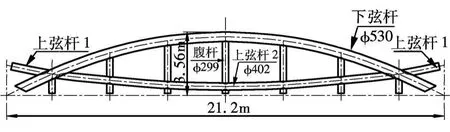

每扇閘門由四榀管桁架組成,每榀管桁架由不同規格的焊接鋼管和無縫鋼管組成。拼裝前搭設拼裝胎架,胎架平面度控制在 2mm之內。拼裝順序:首先在拼裝大樣胎架上就位下弦桿,然后依次拼裝中間最長的直腹桿→中部上弦桿 2→其余直腹桿,最后拼裝外圍上弦桿 1(見圖3)。

圖3 閘門單榀桁架結構示意

組拼過程中應注意:相貫口的間隙必須符合規范要求,尤其是上弦桿與下弦桿的相貫口為手工切割,如間隙過大則應進行堆焊,修磨合格后方能組拼,所有鋼管上胎架后必須對準大樣。拼裝完成后,進行桁架的整體焊接,最后切割弦桿兩端與門體連接的相貫口。

3.3 閘門整體拼裝

根據閘門的結構形式,將閘門分解成獨立的最大構件單元單獨制作。如:面板、水平梁系、支承座、雙拱管桁架、邊梁等均先獨立組裝焊接調形,單件制作完成檢查合格后再參與閘門整體拼裝。這樣既可減少閘門整體焊接時的工作量和焊接變形,又可最大程度地減少累計誤差,保證閘門制作精度,同時也大大加快了制作進度。

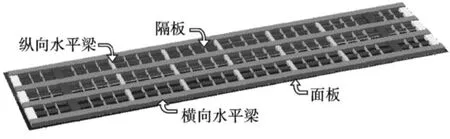

閘門整體拼裝采用臥倒式拼裝法,即面板朝下,管桁架朝上。拼裝順序:在拼裝平臺上鋪設面板→在面板上劃出水平梁系的位置線→拼裝水平梁系→拼裝四榀雙拱管桁架→拼裝兩側下弦支承座→拼裝兩側邊梁。閘門整體定位后拼裝完成,檢查整體幾何尺寸,合格后進行整體焊接(見圖1、4)。

圖4 面板梁系布置示意

拼裝過程應注意:

(1)面板應與拼裝平臺貼實,梁系位置線清晰、準確,以減少閘門拼裝累計誤差,確保拼裝精度;

(2)梁系、隔板以及雙拱空間管桁架拼裝時,均應注意控制拼裝間隙和垂直度;

(3)支承座拼裝時,應注意其與管桁間的相貫連接間隙。

3.4 閘門整體焊接

焊接是閘門成型的主要工序。由于面板上水平梁系(方箱梁)、隔板較多,焊接量非常大,加上構件結構形式特殊,焊接時如果控制不當,極易引起焊接變形;而一旦發生整體焊接變形(如面板內凹或扭曲過大),將很難補救,意味著整個閘門可能報廢。

經過反復模擬焊接實驗,確定了本閘門的整體焊接原則及順序:電焊工焊位對稱布置,按從中間向四周、從管桁向面板擴散的原則,采用小線能量對稱焊、退步焊、跳焊和氣體保護焊等工藝措施,從而有效控制了閘門整體的焊接變形,閘門幾何尺寸完全符合設計及相應規范標準的要求。

3.5 閘門翻身及總預拼

閘門根據起重、運輸條件分二節制作,最重單節重約 62t。為順利實現閘門多次翻身,同時確保廠內32t吊車的運行安全,設計了一個專門用于閘門旋轉的翻身機構。該機構操作簡單、安全、高效快捷(見圖5)。

圖5 閘門翻身機構

在單節閘門兩側邊梁上焊接臨時翻轉用的軸承,軸承設置在旋轉半徑最小、受力最合理的位置。單節閘門用兩臺 32t的吊車水平抬吊至翻身機構上,將閘門邊梁兩側的臨時轉軸卡入機構的半圓承托上,吊車慢慢松鉤,單節閘門通過轉軸自然旋轉成一定的角度,然后吊車從另一側吊起閘門,旋轉至180°,面板朝上,完成翻身。

閘門翻身后,在預拼馬凳上進行面板調形、總預拼裝和止水座等構件的拼裝。閘門翻身工裝和預拼馬凳的結構形式及截面尺寸,根據閘門的結構形式及分節后閘門的重心位置確定。閘門拆分前,在面板及邊梁上焊接現場安裝定位塊;總預拼時采用油尼龍滑塊使閘門合攏,然后進行面板劃線、邊緣切割以及止水座、滑塊座、閘門吊耳等構件的拼裝焊接。

3.6 止水座安裝

將止水座工作面銑平后裝配到閘門上,再通過高削低補的方法來調整止水座與閘門的間隙,從而確保整個閘門止水座平整度達到要求,提高了效率,節約了成本。

3.7 閘門防腐

為確保閘門噴涂時溫度、濕度和無風的要求,建造了兩座全封閉式專用廠房,分別進行閘門表面預處理和涂裝,并在防腐過程中采用強排風和水吸除塵法,既保證了涂裝質量,也消除了浮塵對環境的污染。

3.8 其 他

除上以外,對整個閘門的單件下料、拼裝、焊接、調形、劃線、整體組裝等一系列工藝流程都制定了專門的工藝指導書和控制焊接變形的工藝措施。

4 檢驗依據及結果

因閘門結構形式特殊,根據設計圖紙要求,閘門平面部分的結構尺寸、整體焊縫質量及防腐質量,按《水電水利工程鋼閘門制造安裝及驗收規范》進行檢查。閘門空間網架部分的制作按GB50205-2001《鋼結構工程施工質量驗收規范》和 JGJ81-2002《建筑鋼結構焊接規程》檢查。鋼管彎制及對接,則按 SY/T5257-2004《油氣輸送用鋼制彎管》和 DL/T5017-93《壓力鋼管制造安裝及驗收規范》進行檢查。經監理、業主、設計和安裝單位對閘門進行整體結構驗收,閘門制作質量滿足使用功能和規范要求。

5 結束語

通過對產品全過程的質量控制,并不斷優化改進技術工藝,成功地完成了閘門制作任務。目前,28扇雙拱空間網架平面鋼閘門已全部順利安裝完成。閘門與門槽配合嚴密,雙拱鋼管曲線光滑流暢,閘門底緣平直如線,整體結構美觀大方。并已順利通過了專家組的通水驗收,被評為優良工程,整體工程將申報魯班獎。

[1]中國機械工程學會焊接學會.焊接手冊[M].第 2版.北京:機械工業出版社,2001.

[2]北京鋼鐵設計研究總院.GB50017-2003《鋼結構設計規范》[S].北京:中國計劃出版社.2003.