鍋爐風機振動現場處理

常 強

(東北電力科學研究院有限公司,遼寧 沈陽 110006)

對于大型旋轉設備如果在軸承振動過大的情況下長期運行,就會造成設備嚴重損壞。以往對于鍋爐三大風機(送風機、引風機、一次風機)的振動監測與處理未引起足夠的重視。近年來隨著對設備安全與健康水平的要求越來越高,旋轉設備振動在線監測與保護系統在風機中的普遍應用,鍋爐風機的振動狀況越來越受到人們的重視。

隨著現代火電機組容量的增大,由于風機振動過大導致機組不能啟動或帶負荷受到嚴重限制將造成巨大的經濟損失。因此,對于風機的檢修與維護提出了更高的要求:在風機出現振動故障時能迅速查出原因,并能使用快速、便捷的方法在現場進行處理。

本文結合幾起風機振動故障處理實例,系統闡述了風機常見振動故障的機理、特點及處理方法。

1 風機振動機理

風機轉子具有質量大、葉片回轉半徑大、轉子跨距較短、工作轉速較低的特點,通常為臥式放置。風機轉子一般為典型的剛性轉子,在其工作轉速范圍內,轉子不會在不平衡激振力的作用下發生顯著的、能夠影響風機軸承振動的撓曲變形。

由于支撐風機轉子的軸承剛度不可能無窮大,通常風機的落地軸承在水平方向的剛度顯著小于在垂直方向的剛度,因此剛性轉子和彈性支撐構成了一個振動系統,其動力響應特性復雜。

風機最主要的振動激勵來源是轉子上的不平衡激振力。能夠導致轉子產生不平衡質量的原因很多,如轉子和葉片加工及安裝的誤差、轉子的撓曲變形、葉片表面保護涂料噴涂不均勻、葉片表面不對稱的灰塵堆積等。

由于鍋爐風機大多為單級葉輪,而轉子的直徑相對葉輪直徑要小得多,因此轉子的不平衡質量主要集中在葉輪上。風機的不平衡質量主要為對稱分布,反對稱很少。

除轉子質量不平衡外,有些文獻也介紹了其他一些導致風機振動過大的故障原因,但非常少見,本文不予討論。

轉子進行現場動平衡是解決不平衡類振動故障的有效方法,方便、快捷。由于風機轉子—軸承系統的第一階臨界轉速遠高于其工作轉速,根據剛性轉子平衡理論,只要在某一個轉速下進行平衡并達到合格,就可以保證在工作轉速范圍內所有轉速下其振動都能合格。在進行現場實際動平衡時,平衡轉速一般選其工作轉速。

2 風機振動評價標準

GB/T6075.3—2001中給出了對于風機振動測量的要求和評價標準。對于臥式安裝的設備,應同時測量軸承的垂直和水平方向振動。

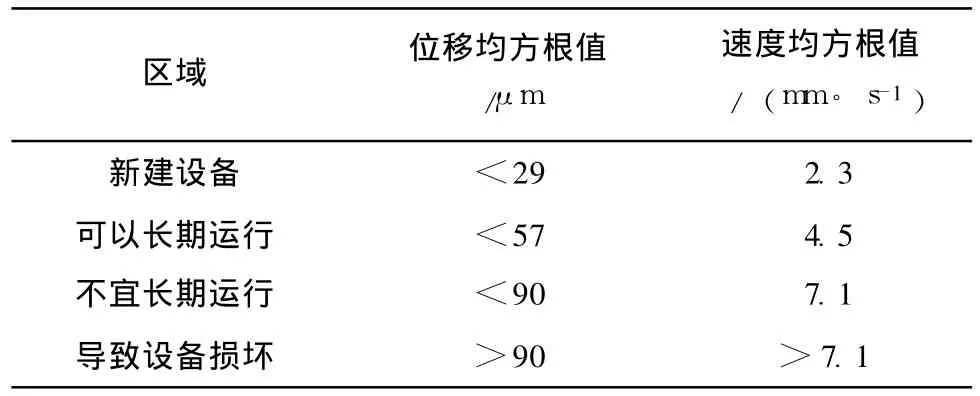

現場習慣于測量振動的位移峰峰值。標準中對于軸承振動的評價采用烈度,也即振動速度均方根值(mm/s)。考慮低轉速設備振動頻率較低,可能產生較大的振動位移,因此標準中也提出了振動位移的評價標準,采用的量是振動位移均方根值(μm)。表1中為大于300 kW且小于50 MW設備的振動評價標準。

表1 風機振動評價標準

表1中限值在標準中解釋為適用于剛性支撐的設備。由于大多數臥式風機的第一階臨界轉速都遠高于其工作轉速,屬于剛性支撐范圍。且其限值比撓性支撐設備的限值更為嚴格,更趨于安全。

風機振動的頻率成分通常為單一的工頻振動(與轉速同頻)。在這種情況下,可以用式(1)、式(2)將位移均方根值和速度均方根值換算為位移峰峰值:

式中 Dp-p——位移峰峰值,μm;

Drms——位移均方根值,μm;

Vrms——速度均方根值,mm/s;

n——轉速,r/min。

3 600MW機組鍋爐送風機振動處理

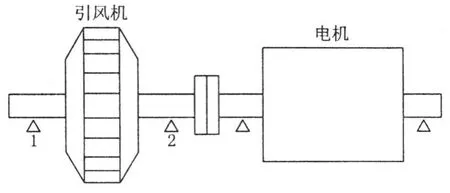

送風機為沈陽鼓風機廠生產的軸流式風機,額定轉速為1 000 r/min,從電機端部看轉動為順時針方向。電機功率為1 900 kW,軸系簡圖見圖1。2個軸承均封閉在軸承箱內,其中輪轂側為徑向滾珠軸承(編號為2),電機側為徑向/推力組合式滾珠軸承(編號為1)。2臺風機電機在單獨試運時軸承振動均不大。

圖1 鍋爐送風機結構簡圖

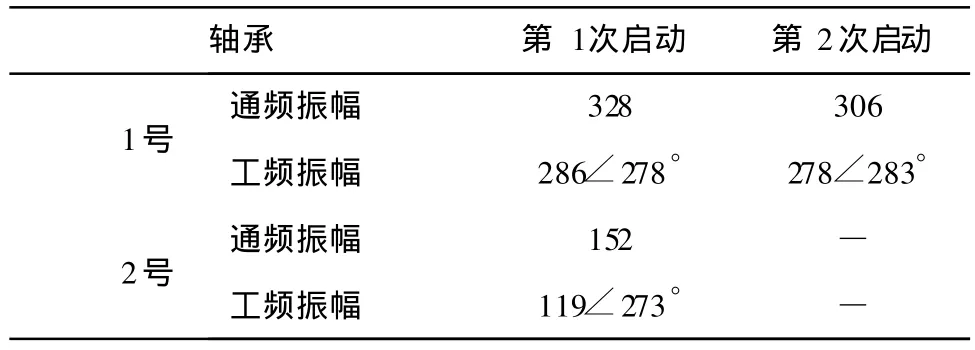

送風機在調試啟動階段由于振動超標導致保護動作停機。為了確認故障原因,首先對其振動進行測試。測點選為2個軸承的水平方向振動,測量量為振動位移峰峰值(μm)。通過連續2次啟動和測試,發現振動頻率成分以工頻振動為主,振動隨轉速變化明顯,在固定轉速下振幅和相位都比較穩定,2個軸承的工頻振動相位基本相同。且2次啟動測試的數據重復性較好。表2為實測振動數據。

表2 實測送風機振動數據(1 000 r/m in)μm

通過以上測試結果及振動特征,可以斷定振動原因為輪轂質量不平衡。隨后進行了現場動平衡試驗,在輪轂平衡槽上添加了175 mm(由于現場沒有稱重設備,故采用平衡塊的長度度量不平衡量)配重塊。平衡后設備振動大幅降低,達到了新建設備的要求,數據見表3。

表3 送風機平衡后振動數據μm

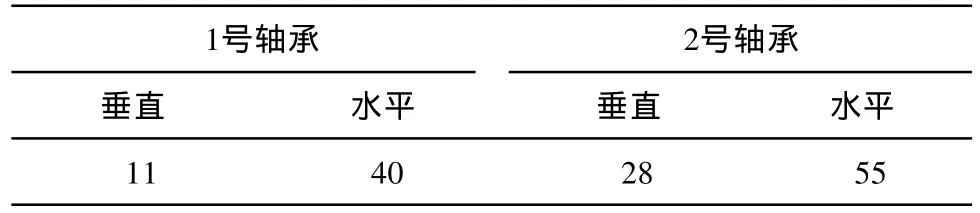

4 350 MW機組鍋爐引風機振動處理

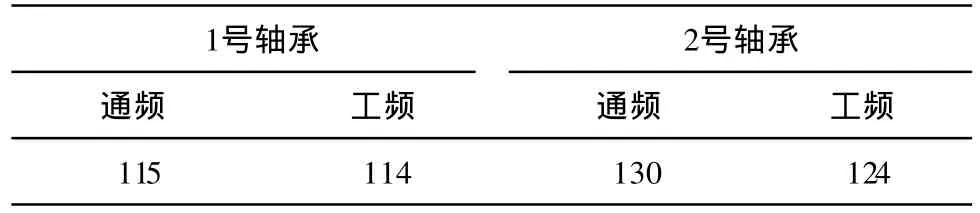

引風機為單級雙吸式離心引風機,由電機驅動,工作轉速為600 r/min,電機與引風機之間用半撓性聯軸節連接。引風機由2個落地式滑動軸承支撐,其中自由端軸承編號為1,聯軸器端軸承編號為2。說明書要求2個軸承的振動速度均方根值不大于2.0mm/s。設備簡圖見圖2。

圖2 鍋爐引風機結構簡圖

引風機說明書要求2個軸承的振動速度均方根值不大于2.0 mm/s,如果振動頻率為單一工頻振動,可將限值換算為位移峰峰值90μm。

設備在大修過程中進行了葉片噴涂作業。檢修完畢啟動后風機軸承振動過大。隨后進行了現場振動測試,測點選為1號、2號軸承的水平方向振動,測量量為振動位移峰峰值(μm)。設備在工作轉速下的振動測試數據見表4(設備振動超標)。

表4 引風機平衡前振動數據μm

從振動頻率成分看,主要為工頻振動,兩軸承工頻振動的相位基本相同,且在固定轉速下工頻振幅和相位都比較穩定。隨后進行了調整引風機擋板開度的試驗,軸承振動沒有明顯變化。因此判斷振動原因為引風機質量不平衡過大。可通過現場動平衡試驗降低軸承振動。

由于風機沒有預留配重槽,試驗中采用在葉輪外緣焊接小塊方形鋼板來調整配重。通過2次加重,在葉輪外緣添加4 kg配重塊,使引風機振動大幅降低,達到投產要求。平衡后的振動值見表5。

表5 引風機平衡后振動數據μm

5 800MW機組一次風機振動處理

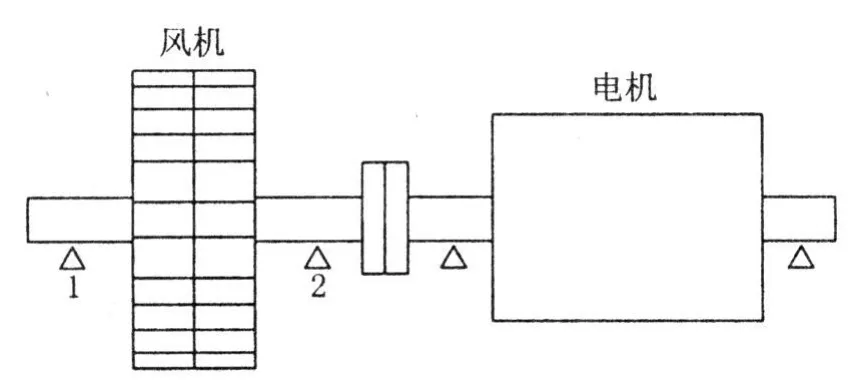

一次風機為單級離心式風機,由電機驅動,固定轉速工作,使用擋板調節風量。工作轉速為1 000 r/min。轉子軸系共2個轉子,4個軸承,軸承均為獨立落地軸承,軸系簡圖見圖3。

圖3 鍋爐一次風機結構簡圖

機組大修期間,風機修后試運行。在啟動至工作轉速后風機2個軸承振動偏大,且隨運轉時間的延長不斷增大。隨后對設備進行了振動測試,測點選擇為風機2個軸承(1號、2號)的垂直和水平方向振動,測量量為位移峰峰值(μm)。

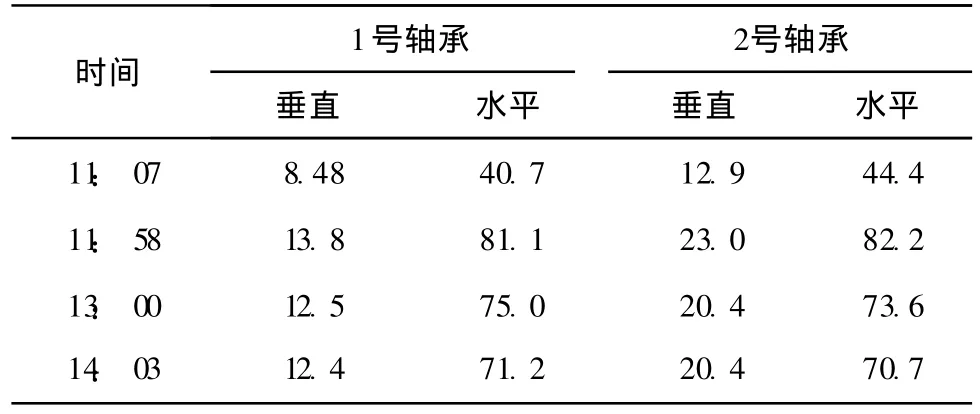

設備啟動后,剛定速時風機軸承垂直振動較小,但水平方向振動超過100μm。隨后各測點振動均持續增大。設備運轉18 min后停機,此時2個軸承水平方向的振動已超過200μm。設備在工作轉速下的實測振動數據見表6。

表6 一次風機振動數據 μm

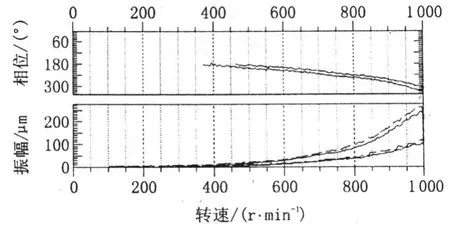

圖4 一次風機1號軸承水平振動波德圖

因為振動主要原因為轉子質量不平衡,因此決定首先采取現場動平衡的方法降低轉子振動。同時也可以減少動靜碰磨故障發生的幾率,有可能解決動靜碰磨的問題。

由于風機沒有預留平衡加重槽,同樣采用在葉輪邊緣焊接鋼板的方法調整配重。通過在風機上進行2次加重后,在風機葉輪兩側外緣處各焊接400 g配重塊。加重后設備啟動至工作轉速,軸承振動大幅好轉,隨后設備連續運轉3 h,開始時振動有一定程度的增長,表明還存在一定程度的動靜碰磨故障。隨后振動逐漸回落,并穩定在較低的水平上。設備在工作轉速下現場實測振動數據見表7。

表7 一次風機平衡后振動數據μm

從一次風機的處理過程看,平衡配重調整量較小,僅為800 g,且軸承水平振動比垂直振動大很多。說明軸承水平剛度較差,軸承振動對于不平衡量的變化十分敏感(由軸承形式的設計缺陷造成)。

6 風機振動響應影響系數相位

由于臥式風機工作轉速遠低于其一階臨界轉速,為剛性轉子,而振動系統對激勵響應的相位在激勵頻率遠低于固有頻率時接近0°,在接近固有頻率時迅速增大,等于固有頻率時達到90°,因此也期望風機振動響應的相位稍大于0°,這樣就能夠直接通過振動測試數據判斷出初始不平衡的位置,有可能僅通過1次加重就使風機振動降至合格范圍內。

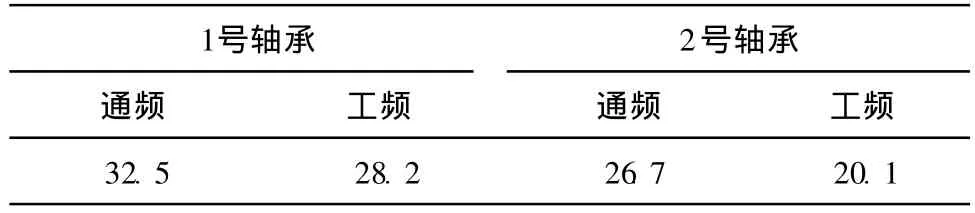

在動平衡試驗中獲得的影響系數相位即為轉子—軸承振動系統對于激勵(轉子不平衡質量旋轉離心力)響應的相位。但要滿足以下條件:測量相位的鍵相傳感器和測量振動的速度傳感器的安裝角度應一致,轉子上鍵相標記的零點即為加重時度量角度的零點。當振動傳感器和鍵相傳感器安裝角度不一致時,可以通過加減安裝角度差校正工頻振動的相位。在對上述3臺風機的影響系數進行校正后,得出的風機實際振動響應相位角如表8所示,由于風機兩軸承影響系數相位基本接近,因此只列出風機自由端的數據。

表8 風機實際影響系數相位(校正后)

由表8數據可見,風機軸承振動的影響系數相位并不滿足稍大于0°的期望,也沒有共同規律。這是因為雖然風機轉子是剛性,但風機的軸承和基礎是一個具有剛度、質量和阻尼的復雜振動系統,軸承振動比較復雜。通過觀察軸承振動波德圖也可以看出,在設備升降速過程中相位變化也比較大,并沒有局限在一個較小的范圍內。因此將軸承簡化為一個彈性支撐所帶來的誤差比較大。在實際現場動平衡過程中,需要通過試加重來獲取影響系數。

7 結論

a.鍋爐風機轉子跨距較短,剛度較大,工作轉速遠低于其一階轉速,為典型的剛性轉子。

b.轉子質量不平衡是常見的風機振動故障。造成此類故障的原因很多:如加工和裝配誤差,轉子彎曲變形、葉片表面噴涂不均勻等。風機軸承水平方向的剛度較低,因此水平方向的振動通常較大。

c.由于鍋爐風機大多為單級葉輪,不平衡質量主要集中于葉輪,不平衡形式主要為同向分布。

d.進行現場動平衡試驗是解決不平衡故障有效、快捷的方法。

e.風機振動影響系數相位并沒有一定的規律,需要通過試加重來確定實際的影響系數。