φ 5m立式風洞結構設計

祝長江,呂 波 ,虞擇斌,劉政崇

(中國空氣動力研究與發展中心,四川綿陽 621000)

0 引 言

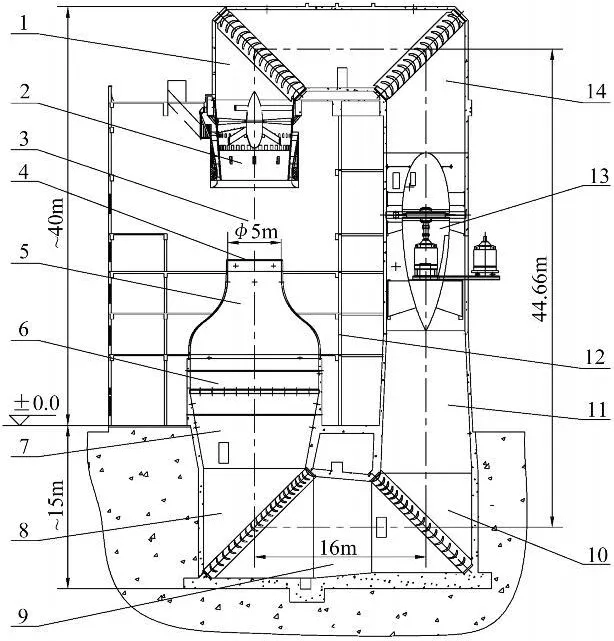

φ 5m立式風洞是我國第一座大型立式風洞,它的建成填補了我國立式風洞的空白。開口單回流形式且垂直布置的大尺寸風洞結構是該風洞結構的顯著特點、也是該風洞與常規低速風洞結構的重要區別。筆者將針對φ 5m立式風洞結構特點主要介紹其結構設計,而與常規低速風洞結構設計相似的部分在此不再贅述。

1 風洞簡介

1.1 風洞型式及部段組成

該風洞為開口單回流形式、垂直布置,是一座由風扇驅動的開口單回流低速風洞,氣流在試驗段內由下向上運動。如圖1所示,風洞結構由第一擴散段(含減振環和阻尼器)、第二擴散段、第三擴散段、第四擴散段、第一拐角段、第二拐角段、第三拐角段、第四拐角段、風扇段、穩定段、收縮段、開口試驗段(模型試驗區)等部段組成。

1.2 風洞主要尺寸

(1)回路中心線尺寸:44.66m(高)×16m(寬)。(2)圓形開口試驗段:φ 5m。(3)最大截面內尺寸:φ 12m。(4)最大外形尺寸:高約55m、寬約27m。

2 風洞結構設計

該風洞結構設計的關鍵技術問題是:洞體結構的穩定性、洞體結構材料的選擇、第一擴散段懸置結構方案的確定、大型結構構件的安裝、定位和聯接、大型設備(特別動力電機)維護保養等。

2.1 結構材料的選擇

該風洞采用鋼、玻璃鋼和砼的混合結構。回流道內的四個拐角導流片組件、第一擴散段殼體、風扇段內件(除外殼體外)、收縮段前后連接構件等為鋼結構,收縮段、一擴減振環和阻尼器調節片、風扇葉片為玻璃鋼結構,其余部件為砼結構。鋼結構多數采用Q235A材質,蜂窩器采用不銹鋼。

玻璃鋼結構具有密度小、易成型、強度較高等特點。

砼結構質量大、抗壓性能好、吸振性好,通過模板初成型,面抹水泥砂漿精成型,成型精度高,且造價較低。由于風洞洞體結構大部分采用砼結構,便于風洞洞體結構與試驗廠房結構有機統一在一起,統一設計、統一施工,較好地解決了風洞洞體結構的穩定性問題、洞體懸臂結構的支撐問題、洞體結構與試驗廠房結構間的溫度變形的補償問題(風洞洞體采用鋼結構時溫度變形的補償問題解決較困難)等。同時,大量的風洞砼洞體表面防腐簡單、可維護性好。

該風洞結構材料的選擇,充分利用了鋼結構、玻璃鋼結構和砼結構各自的優點。在這樣的混合結構中,砼結構(包括洞體與廠房)現澆為一整體,完美地解決了開口式立式風洞結構穩定性問題。鋼結構通過焊接與砼結構中的預埋件連接,使得鋼結構的安裝調整比較簡便,玻璃鋼結構則通過螺接與鋼結構連接。

圖1 φ 5m立式風洞結構Fig.1 The structure of the φ 5m vertical wind tunnel

2.2 砼結構洞體設計

該風洞洞體主要采用砼結構,為解決洞體結構穩定性問題,設計時將風洞砼洞體結構與試驗廠房土建結構連成整體。試驗廠房土建結構對砼洞體起作支撐作用,增加了砼洞體橫向剛度和穩定性,特別是砼洞體懸臂部分支撐在試驗廠房土建結構上,與試驗廠房土建結構形成有機的統一體,有效解決了風洞洞體懸臂結構的支撐、洞體結構與試驗廠房結構間的溫度變形的補償等問題。

在垂直布置的風洞中,風洞的中心線平面位于豎直平面內,因而高度尺寸較大,通常都將風洞洞體的一部分埋入地下,將洞體埋入零標高以下的部分高度稱之風洞洞體的埋深。風洞洞體的埋深不宜過小,也不宜過大。埋深過小,不僅增加了施工高度、建筑物高度和等級、各種梯臺高度、試驗人員和設備進出的高度,而且洞體軸向載荷產生的傾覆力矩也大,增加了基礎投資。埋深過大,使地坑太深,增加了地下工程的投資,同時防水處理也較麻煩。綜合該風洞建設地點的地質、地貌、地下工程防水設計的情況,進行充分的技術經濟比較后,確定了該單回流立式風洞洞體埋深約為15m、地面上建筑約為40m。

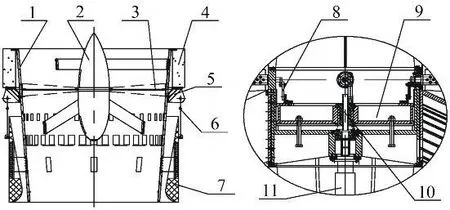

2.3 第一擴散段設計

第一擴散段懸置于試驗大廳內,如圖2所示,由殼體、減振環、減振環移動調節機構、阻尼器、斜撐、防護網等組成。該部段結構設計特點,一是減振環在調試階段可上下移動;二是阻尼器調節片可繞自身軸線逆時針方向旋轉90°,無級調節。故要求該段結構側向穩定性好、重量輕、剛度大、運動件調節簡便可靠。據此,采取了以下措施:

圖2 第一擴散段結構Fig.2 The structure of the first diffuser

(1)殼體采用框架蒙皮鋼結構,減振環采用框架蒙皮玻璃鋼結構,最大限度降低了該段的重量,從而降低了該段對砼圈梁的承載要求,也降低了減振環移動機構承載能力;

(2)通過該段殼體出口法蘭與試驗廠房砼圈梁上端的鋼預埋件焊接,上游殼體加撐與圈梁下端面預埋件焊接,從而使擴散段固定,保證了該段的側向穩定性;

(3)由于減振環僅在調試階段需要移動,采用了簡單的吊裝移動裝置,當減振環升降到所需位置時,通過鎖緊定位裝置定位和鎖緊。該結構既簡單、又經濟;

(4)阻尼器調節片由伺服電機驅動,通過絲桿螺母副、活塞,將電機的旋轉運動轉化為活塞的直線運動,再通過安裝在活塞頂面的曲柄連桿機構將活塞的直線運動轉化為調節片繞自身軸線的同步旋轉運動。調節片可沿逆時針方向旋轉90°,并在任意位置自鎖。

2.4 拐角導流片組件設計

為了保證拐角導流片的加工和安裝精度,將導流片設計成由橢圓環殼體、導流片、橫隔板、圓弧板等組成的導流片組件結構,整體吊裝安裝。導流片組件安裝時通過預埋件支撐、調節、定位后將導流片組件橢圓框與預埋鋼板焊接固定。澆注混凝土橢圓筒體時,將待澆注砼結構中的鋼筋與導流片組件橢圓框上所開的孔牢固地捆綁成一體,后進行橢圓筒體的澆注。

垂直布置風洞拐角導流片與一般風洞拐角導流片相比有如下特點:

(1)與水平風洞相比,導流片在殼體中是橫置,相當于梁,自重影響大,剛性差;

(2)與暫沖式風洞相比,開車時間長,回路溫升大,熱影響大;

(3)與全鋼結構風洞相比,材料的熱膨脹系數差異大。

針對以上特點,設計中采取了如下措施:

(1)將導流片設計成為由導流片本體與橢圓環殼體、橫隔板等組成的導流片組件,保證了導流片的加工和安裝精度;

(2)各導流片采用框架蒙皮結構,盡可能提升剛度而減小自重;

(3)各導流片兩端均設置有2個銷軸,與橢圓框殼體采用活動銷連接,使導流片在橢圓框內可自由伸縮,實現溫度補償;

(4)組件中設置橫隔板,與導流片、橢圓環焊接,提高導流片組件的強度和剛度。

2.5 蜂窩器設計

蜂窩器由隔框、蜂窩單元、前后整流罩、擋塊等組成。蜂窩器通過隔框焊接固定在砼結構預埋件上。蜂窩器平置、剛性差,這也是該風洞結構的特點。為增加蜂窩器的剛度,設置隔框將φ 12m的圓形截面分成若干個框格,多個蜂窩管形成蜂窩單元,安裝在隔框框格中,通過擋塊固定,隔框加強板通過前后整流罩整流,減少流動阻力。

2.6 阻尼網、速度網設計

(1)阻尼網

常規風洞阻尼網豎向布置,而該風洞的阻尼網則是水平布置。阻尼網結構設計的關鍵在于網的固定與張緊。阻尼網由絲網、壓板、U形夾頭、螺桿和調節螺母等組成。絲網采用壓板壓緊,通過調節螺桿頭上的螺母,使絲網固定和張緊。

(2)速度網

收縮段出口設置一層速度網,以實現試驗段模型區域風速的正碟型分布。速度網由固定環、模型捕獲網、速度型絲網等組成。速度型絲網緊貼在模型捕獲網下,依靠模型捕獲網支撐,而模型捕獲網則固定在收縮段出口的固定環上,實現了速度網的張緊和固定。

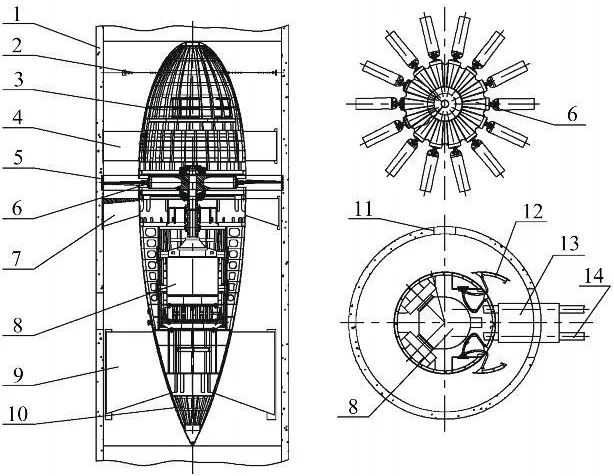

2.7 風扇段設計

如圖3所示,風扇段由砼結構殼體、電機、頭罩、尾罩、鑲木段、轉子、止旋片、支撐片等組成。電機為立式交流變頻電機,電機額定功率1800kW、額定轉速360r/min。轉子直徑為φ 7.3m,其葉片為14片,葉片采用玻璃鋼材質。前支撐片9片、止旋片13片、尾支撐片8片。

圖3 風扇段結構Fig.3 The structure of the fan sections

頭罩通過前支撐片與風扇段砼殼體上的預埋件連接,支撐頭罩重量和承受部分氣動載荷,同時頭罩頭部設置6根張線,解決頭罩側向穩定性問題。尾罩通過止旋片和尾支撐片與風扇段砼殼體上的預埋件連接,支撐風扇段其余內件的重量和承受主要氣動載荷。

電機采用強迫風冷,冷卻風由2個尾支撐片進入,3個尾支撐片排出。另3個尾支撐片布置測控管線和油冷管線。

該風洞中,風扇段位置較高,且受風扇結構的限制,風扇各部件的維護與保養較困難,特別是動力電機。對于電機,既考慮了日常維護,也考慮了整體移出維修或更換的可能。設計時在尾罩上布置一小門(0.9m×1.5m),用于電機的日常檢查與維護保養,同時在尾罩上布置一大門(2.8m×4.1m),砼外殼體相應位置留有一大孔洞,孔洞由紅磚砌成。當電機需要整體移出維修或更換時,可將孔洞的紅磚移走,鋪設臨時導軌,再從地面架設一平臺達到電機高度位置,將電機移至洞體外。另外,在鑲木段開一個0.51m×0.51m的葉片維修孔,需要維修時,葉片可通過該孔取出。

2.8 收縮段、減振環設計

該風洞中的收縮段及減振環均為垂直安裝,選擇玻璃鋼作為兩構件的材質。由于收縮段、減振環兩構件尺寸較大,分別將收縮段、減振環設計成分塊結構。兩構件在工廠制作、裝配,檢查合格后拆卸,運至安裝位置再進行組裝。這樣便于運輸、吊裝、保證質量,且可在其它結構施工完成后進行現場安裝,解決了因交叉施工而延長工程建設周期的問題。

3 結 論

(1)采用鋼、玻璃鋼和砼相結合的混合結構形式,充分利用了上述材質各自的優點;

(2)風洞砼洞體與試驗廠房一體化設計,較好地解決了垂直風洞洞體結構穩定性問題,同時風洞洞體懸臂結構支撐問題得以較好的解決;

(3)較好地解決了第一擴散段在試驗大廳內懸置、結構構件的安裝定位和調整及聯接等問題、施工實踐證明該風洞結構設計工藝性好;

(4)采取的結構維護措施設計周密,特別是動力電機維修措施,增加了設備可維修性,解決了后顧之憂;

(5)風洞調試和流場校測結果達到設計指標、風洞運行可靠,證明風洞結構設計思路正確、措施得當。

[1]伍榮林,王振羽,等.風洞設計原理[M].北京航空學院出版社,1985.

[2]劉政崇,廖達雄,董誼信,等.高低速風洞氣動與結構設計[M].國防工業出版社,2003,

[3]劉政崇,彭強,陳吉明,等.立式風洞設計關鍵技術探索與實驗研究[J].空氣動力學學報,2005,23(1):68-70.