復合型跨聲速風洞AGARD-B標模設計與加工制造方法

楊黨國,張征宇,孫 巖,王 超,朱偉軍

(1.西安交通大學機械制造系統工程國家重點實驗室,西安 710049;2.中國空氣動力研究與發展中心,四川綿陽 621000)

0 引 言

國外許多航空航天研發機構和部門正在積極探索和研究風洞模型快速制造新技術,其中以光固化快速成型技術(Stereo-Lithography,簡稱SL)為中心和重點[1]。與傳統數控加工金屬模型方法對比,SL技術在風洞模型制造上具有數控加工無法比擬的優勢:①不受風洞模型形狀和結構的復雜程度限制,尤其是對一些具有復雜外形的飛行器模型,包括測壓管道的布置等[2];②能將任意復雜的三維CAD模型離散為一組平行截面累加,避免了切削加工中出現的幾何干涉和殘余應力現象[3];③通過低速風洞試驗模型驗證,大大降低了模型的設計、制造成本[4]。然而跨聲速條件下,應用SL技術加工的風洞模型仍存在一定局限性,如模型較薄部件的強度與剛度要求,表面粗糙度和高保真外形的模擬等[5]。因此,提出一種內部嵌套金屬骨架/外部光敏樹脂材料設計、加工復合型跨聲速風洞試驗模型的方法,以AGARD-B標模為例驗證了此方法的可行性。

1 模型制造與設計

1.1 一般設計方法

提出的復合型風洞模型主要由兩部分組成:內部嵌套金屬骨架結構作為主要承載部件;外部光敏樹脂材料快速成型加工模型外形,一般設計方法是:

(1)金屬骨架必須提供足夠的強度與剛度,同時需給測試儀器的安裝提供足夠的空間;盡量設計較多的減重結構如孔等以減輕模型重量,并要求制造工藝性較好;

(2)樹脂外形分割數目盡可能小,以免引起裝配精度降低;分割位置應選擇在對模型表面流動特性影響較小的部位,且應考慮分割后各樹脂組件的成型精度和變形等;

(3)連接結構應滿足部件裝配和拆卸要求,并有足夠強度,且需要設計裝配輔助定位結構,如凸臺、凹孔等,定位結構的添加最好結合成型方向,使定位面無臺階效應,形成較好的成型平面。

1.2 結構/氣動并發設計

復合型模型一般將其機體分為兩個或更多部件,以便于測試儀器的安裝拆卸,在較薄部件或主要承載結構處必須添加金屬骨架以提高模型的剛度和強度。通常的測力模型內部需安裝天平、支桿以及底壓管線和數據采集線等,故模型機體一般采用空心圓柱體形式,同時也可減輕模型重量,

通過計算流體動力學(CFD)方法獲得模型表面氣動載荷,然后將其插值到結構分析模型表面,采用計算結構動力學(CSD)方法進行模型強度、剛度校核與振動分析,以檢驗模型結構設計的可行性,防止在風洞試驗時因力學性能異常而發生危險,避免模型返工造成的試驗周期加長和成本增加。

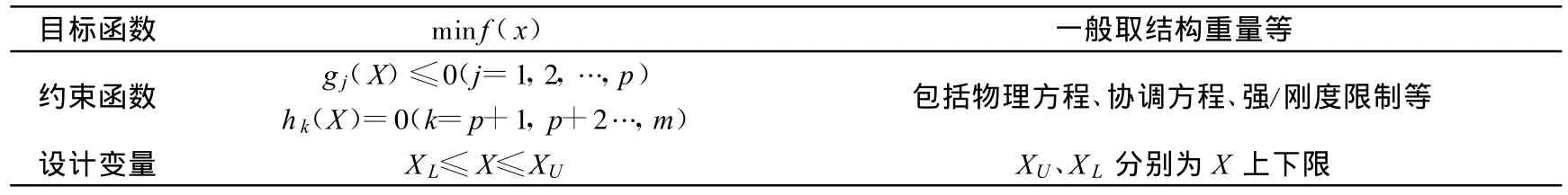

1.3 結構優化設計

機械結構優化設計,是將機械設計與數學規劃理論及方法相結合,借助計算機,尋求最優設計方案和最佳設計參數。從實際問題出發建立優化問題的數學模型是結構優化設計的關鍵。不管優化的是靜力、動力問題還是形狀、拓撲問題或者基于可靠性問題,都可用非線性規劃形式表示(見表1)。

表1 結構優化問題的非線性規劃形式Table 1 Nonlinear programming equations for structural design optimization

1.4 模型制造方法

復合型風洞模型內部金屬骨架結構一般設計形狀較為規則,一方面加工方便、可節省加工時間,另一方面有利于進行結構分析,且規則形狀的結構分析數據較為可靠。另外,可用傳統的機械加工方式制造金屬骨架,如普通車、銑、鉆、線切割等。外部光敏樹脂外形部件一般采用SL技術加工,模型外形相似度較高,經過打磨處理后模型表面質量較好。且SL技術能制造形狀較復雜、精細的部件,效率較高;材料可選用高速液態光敏樹脂,可制作具有高強度、耐高溫、防水等功能的部件;部件的成型方向直接影響到制造精度,故在加工前,根據部件的精度要求,可將CAD模型進行適當擺放、添加支撐與切層處理,再應用SL設備加工。

2 驗證實例

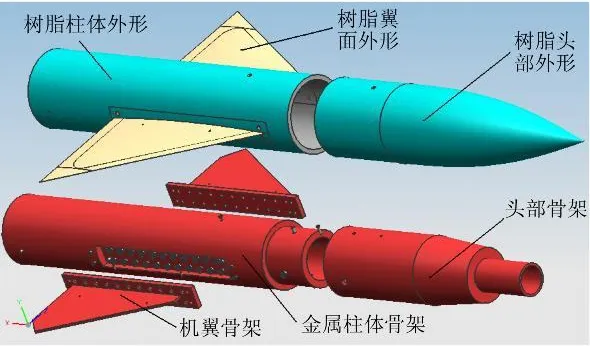

2.1 復合型AGARD-B標模

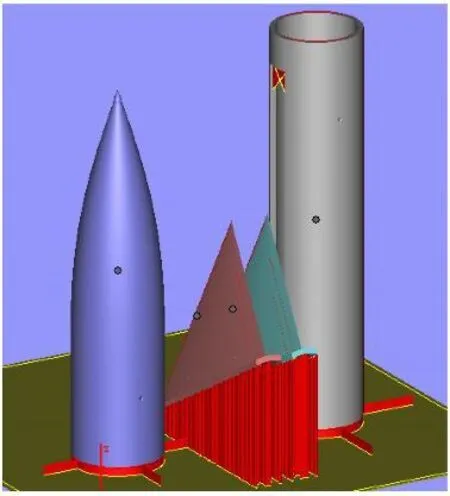

AGARD-B標模由一種具有尖拱形頭部的旋成體機身和60°后掠角的三角機翼組合而成,其外形結構與主要尺寸見文獻[6]。復合型AGARD-B標模包括金屬機頭、機身和機翼作為內部骨架,外部結構采用SL技術制作光敏樹脂部件模擬風洞模型外形,如圖1所示。

圖1 復合型AGA RD-B標模示意圖Fig.1 The sketch of the hybrid AGARD-B calibration model

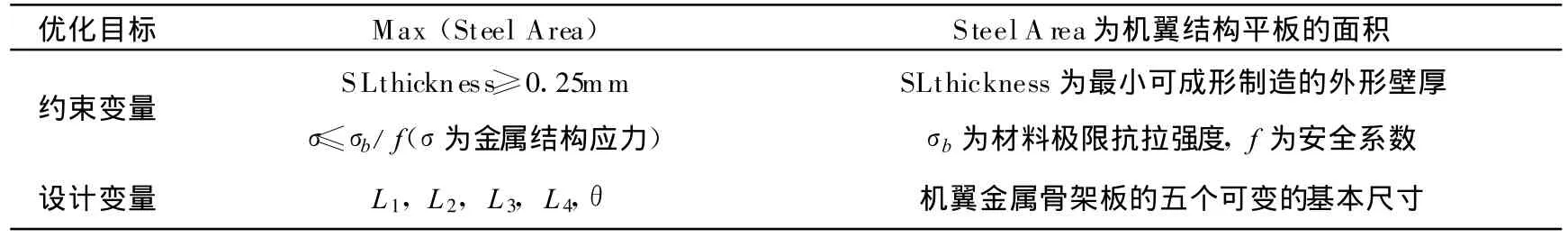

2.2 機翼金屬骨架結構優化

機翼金屬骨架材料為 40Cr,許用應力 σb≥900MPa;快速成型外形材料為光敏樹脂,σb≥45MPa。當M≤1.8時,高速風洞模型的氣動載荷安全系數 f可取3,故金屬骨架的最小許用應力為σb/f=300MPa,樹脂外形的最小許用應力為 σb/f=15MPa。

機翼是模型升力的主要貢獻者,是主要的承載部件,其強度、剛度要求較高;機翼金屬骨架的強度、剛度與質量都遠大于其樹脂外形,故復合型模型結構的優化主要是機翼金屬骨架結構優化。由非線性規劃理論建立機翼金屬骨架結構優化的數學模型如表2所示。

表2 機翼骨架結構優化數學模型Table 2 Mathematical modeling for the wing frames'structural design optimization

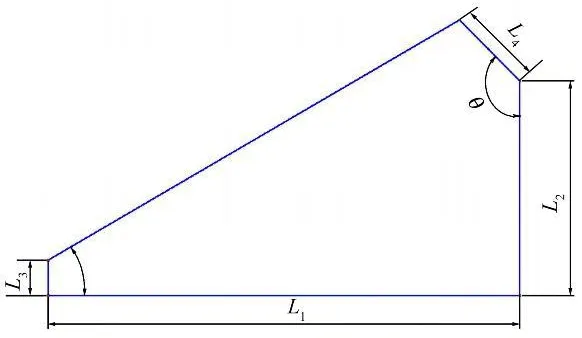

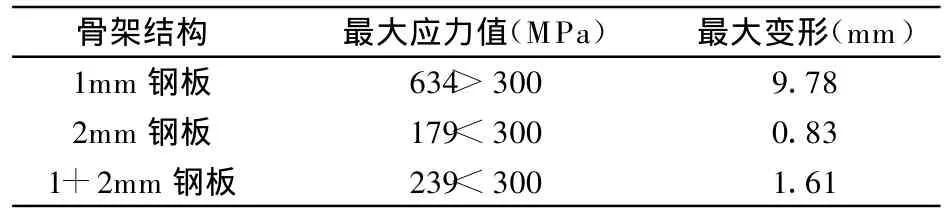

進行優化設計時,先完成參數化建模,并初步確定機翼各項尺寸,然后將這些尺寸定義為敏感性分析參數,并給出它們可行變化范圍,最后設置5個尺寸變量,如圖2所示。通過對其進行敏感度計算,獲得強度參數與不同尺寸變量間的靈敏度變化規律后,選擇關鍵尺寸變量進行優化。對2mm厚的機翼金屬骨架結構,按照優化目標和約束條件對機翼平板的5個基本尺寸變量進行了優化分析,最后得到它們的最優結果取整為L1=144mm,L2=63mm,L3=1mm,L4=7mm,θ=120°;同理對1mm厚的機翼金屬骨架結構,優化后發現結構應力過大,不滿足強度要求,故采用1+2mm的結構形式重新計算此種疊加結構的應力和變形,發現滿足要求,如表3所示。

圖2 五個尺寸變量Fig.2 Five dimension variables

表3 最大應力和變形Table 3 Max stress and max deformation

2.3 金屬骨架加工

復合型模型機身和機頭金屬骨架,采用普通車、鉆機床進行加工;機翼金屬骨架為塊材且調質后加工,采用線切割與銑削相結合的方式加工,利用簡單的輔助夾具,比如塊狀底墊等防止機翼平板因厚度小而發生較大變形。

2.4 外形快速成型

圖3 SPS600B快速成型設備Fig.3 SPS600B SL-facility

圖4 樹脂外形部件布置示意圖Fig.4 Resin component collocation

采用西安交通大學先進制造技術研究所開發的SPS600B型光固化快速成型設備(圖 3)與 SOMOS14120光敏樹脂材料加工樹脂外形。應用Magics RP 7.0軟件進行快速成型前的數據準備,包括模型部件布置和擺放、添加支撐及切層處理。機翼樹脂外形在快速成型中沿著翼展方向逐層進行加工,將模型傾斜30°放置支撐以保證較好的外形加工質量和模型型面精度,如圖4所示;機頭和機身外形采用加工方向與縱向一致的方式布置,此方法適用于尺寸較小且外形精度要求較高的樹脂外形成型制造。加工完成的AGARD-B模型金屬骨架和樹脂外形零部件如圖5所示。

圖5 模型零部件Fig.5 Components of model

3 強度、剛度校核與振動分析

3.1 強度校核

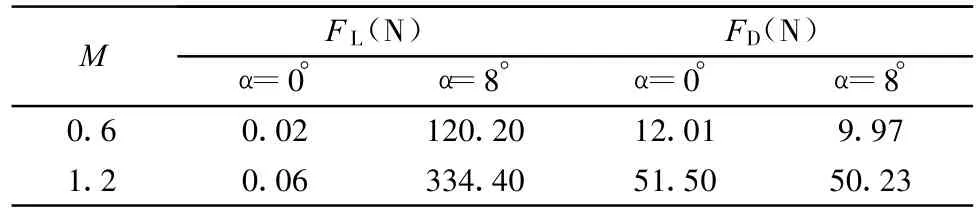

求解一般坐標系下的N-S方程,湍流模型為單方程S-A模型[7],采用Roe的有限差分格式[8],采用總數約150萬的近場稠密遠場逐漸稀疏的結構化網格,邊界條件相關參數按風洞試驗條件設定,計算結果如表4所示。AGARD-B標模兩側機翼對稱,迎角α為0°時升力FL基本為零。從表中可知計算結果誤差較小,有效可信。且馬赫數為 1.2,α為8°時,模型氣動載荷最大,故選此狀態下的氣動載荷進行模型強度與剛度校核、振動分析。

表4 AGARD-B半模氣動力Table 4 Aerodynamic forces of the half AGARD-B model

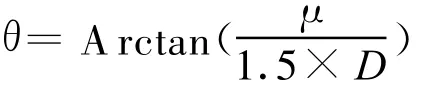

采用有限元法求解結構振動控制方程,圖6為計算獲得的復合模型金屬骨架和樹脂外形的應力分布,金屬骨架的最大應力為115 MPa在機翼翼根;樹脂外形的最大應力為7.80 MPa在機翼翼尖;均小于它們的最小許用應力,可見復合型AGARD-B標模的結構設計滿足跨聲速風洞模型設計的強度要求。

3.2 剛度校核

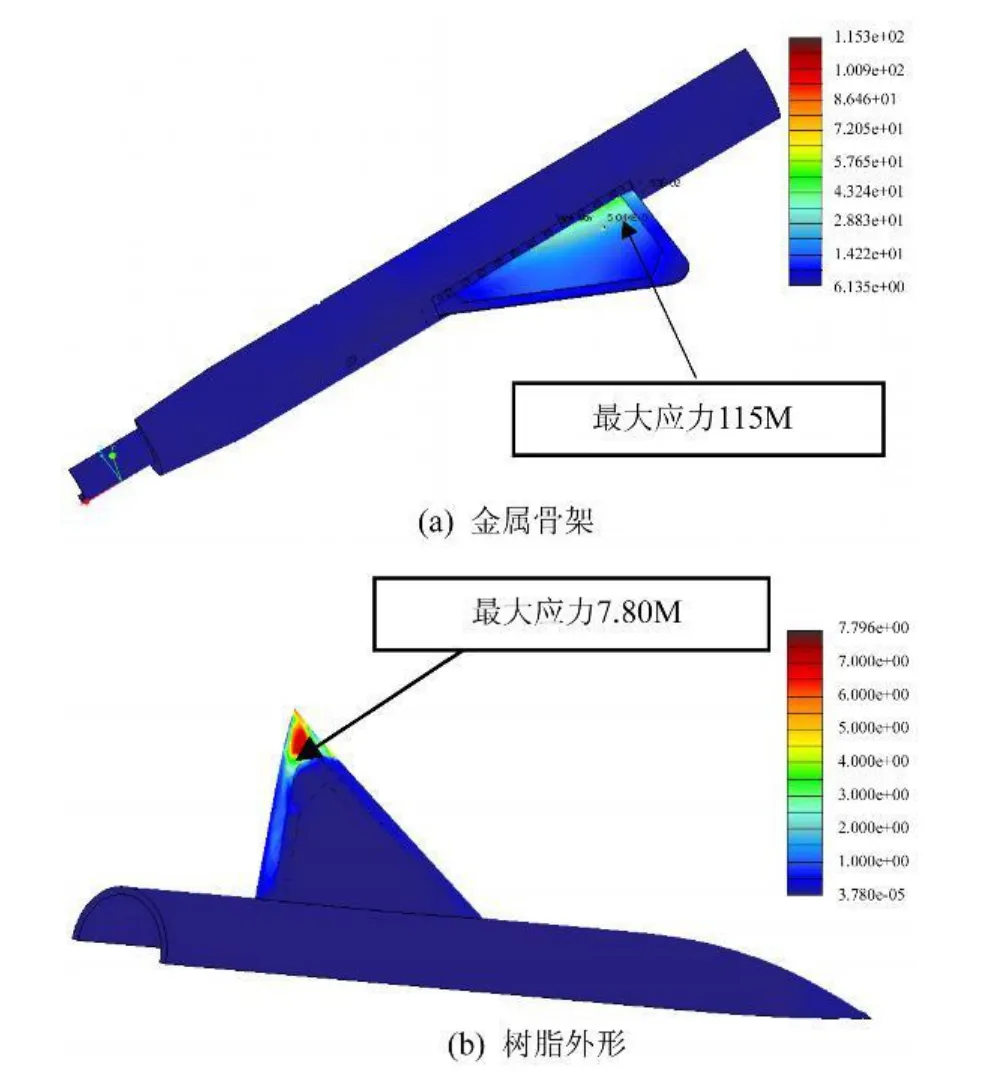

跨聲速風洞模型,翼面上下反角的變形θ三角翼一般不超 過 0.2°,后掠翼 不超 過 0.5°。對于AGARD-B標模

圖6 金屬骨架和樹脂外形的應力分布Fig.6 Stress distributions of metal framework and resin configuration

圖7 金屬骨架和樹脂外形的變形分布Fig.7 Deformation distributions of metal framework and resin configuration

其中μ為機翼最大變形量,通常發生在機翼翼尖處。圖7是復合型AGARD-B標模金屬骨架和樹脂外形在氣動載荷作用下的變形分布。金屬骨架 μ為0.42mm,對應 θ為 0.23°;樹脂外形 μ為 2.94mm,對應θ為1.65°。可知,金屬骨架結構基本滿足風洞模型剛度要求,樹脂外形因材料屬性和機翼較薄變形較大,因此,如何修正復合型模型樹脂外形變形對其氣動特性的影響將是我們下一步的研究重點。

3.3 振動分析

風洞模型質量越大,模型-支撐系統在垂直面的固有頻率越低,更容易接近跨聲速風洞試驗段氣流脈動的較低峰值頻率,從而可能誘發試驗系統發生低頻共振。將樹脂-40Cr復合型AGARD-B標模與全金屬模型的振動分析結果進行對比發現(如表4所示),樹脂-40Cr復合型模型較全金屬模型的質量減輕38.9%,模型-支撐系統的固有頻率提高了73.2%,更易于避開驗證試驗跨聲速風洞試驗段氣流脈動的較低峰值頻率。

表5 不同類型AGARD-B模型振動分析T able 5 Vibration analysis of different type of AG ARD-B models

4 結 論

提出的復合型跨聲速風洞模型(內部金屬骨架-外部光敏樹脂外形)設計與加工制造方法基本可行。因樹脂密度遠小于金屬密度,故模型重量大大降低,模型-支撐系統固有頻率提高,更益于避開跨聲速風洞試驗段氣動脈動的較低峰值頻率;通過調整樹脂外形與金屬骨架的體積比與結構形式,可控制模型的質量與剛度分布;SL技術能將任意復雜的三維CAD模型離散為一組平面截面累加,故適于制造具有復雜外形的飛行器模型;因復合型模型金屬骨架可采用相對簡單、標準的結構形狀,外形可快速成型,故模型設計與制造周期大幅縮短。

此外,文獻[9]中的復合型AGARD-B標模氣動特性的試驗結果表明,在跨聲速范圍內,在較小迎角時(-2°≤α≤2°),復合型模型同金屬模型氣動特性吻合較好,但較大迎角時存在一定差異。作為一種較新的跨聲速風洞模型設計方法,已經顯示出初步的優越性,但復合型模型樹脂外形剛度較低,在氣動載荷作用下變形較大,為此,將開展復合型模型流固耦合分析,進行風洞試驗數據模型變形誤差修正方法研究。

[1]HILDEBRAND R J,EIDSON R C.and TYLER C.Development of a low cost,rapid prototype,lambda wing-body wind-tunnel model[R].21stApplied Aerodynamics Conference,Orlando,FL,AIAA 2003-3818:23-26.

[2]HEYES A L,SMIT H D A R.Rapid techniques for windtunnel model manufacture[J].Journal of Aircraft,2004,41(2):413-415.

[3]QUINCIEU J,ROBINSON C,STUCKER B et al.Case study:selective laser sintering of the USUS at II small satellite structure[J].AssemblyAutomation,2005,25(4):267-272.

[4]AGHANAJAFI S,ADELNIA R and DANESHMAND S.Production of wind tunnel testing models with use of rapid prototyping methods[J].WSEAS Transactions on Circuits and Systems,2006,5(4):555-561.

[5]ZHOU Zhi-hua,LI Di-chen et al.Design and fabrication of a hybrid surface-pressure airfoil model based on rapid prototyping[J].Rapid Prototyping Journal,2008,14(1):57-66.

[7]王福軍.計算流體動力學分析-CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[8]朱自強.應用計算流體力學[M].北京:北京航空航天大學出版社,1998.

[9]楊黨國,張征宇,周志華等.光固化快速成型的輕質AGARD-B模型氣動特性實驗研究,實驗流體力學,2009,23(2):73-77.