具備自動特征提取能力的智能監測系統

申志剛,何 寧,李 亮

(南京航空航天大學機電學院,南京210016,pencilshow@yahoo.cn)

加工狀態監測主要包含3個環節:傳感器、信號處理(特征提取)、基于特征的監測策略.其中各環節均存在多種選擇.就傳感器而言,切削力是目前刀具狀況監測(TCM)中最為有效的指示信號,獲得廣泛運用[1-3].聲發射、振動[1,3,4]、電機電流[5]、聲音[3]以及切削溫度等傳感器也均為研究者采用.且多傳感器融合趨勢明顯,文獻[1-3,4]均為對上述傳感器的組合運用.TCM中采用的信號處理技術既包括傳統的信號處理技術,如時域分析[6]、頻域分析[7],也包括短時傅里葉變換、小波分析等時頻分析技術[8].小波分析對于切削過程產生的非平穩的信號的處理有其優勢,因此在TCM研究中得到較多的應用[9-10].

監測系統設計涉及多種類型傳感器和信號處理技術的選擇[11].不同選擇對監測系統的效率和實時性以及后續決策判斷階段,會產生直接而重要的影響.多種類的傳感器和多樣的信息處理技術產生的搭配組合數量驚人,對于一個具體的監測系統的設計,如何摒棄經驗法和多次嘗試法,快速準確地做出合理的選擇,提取出與監測目標相關性強的特征量,直接影響系統整體的成本和監測效果.對這一問題目前尚缺乏系統的研究.A.Al-Habaibeh和N.Gindy提出的ASPS方法是此方面研究的少數的可見成果[12].

本文旨在提供一種傳感器與信息處理技術的自動擇取方案,自動提取敏感特征,使其更加適應于高速銑削過程刀具磨損監測的需要.

1 敏感特征自動提取方法

1.1 敏感特征自動提取

切削系統初始對應健康狀態,隨著刀具磨損發生,出現一個漸進變化過程.對傳感器信號進行間隔采樣,并施以信號處理手段,提取出以實數形式存在的特征量 SFs,并以此建立特征矩陣SFM.銑削過程多次間隔采樣,每次采樣產生一個SFM矩陣,從而產生出一系列的特征矩陣,形成3D SFM矩陣.對應過程樣本1到k(k為采樣數目),可基于SFM矩陣計算此過程中各特征量fij對于刀具磨損的相關程度或曰敏感程度.所產生的敏感系數也以矩陣的形式加以存放,稱為相關矩陣(Association Matrix,ASM),從而建立敏感系數與各個特征量之間的對應關系.具體的特征提取方法如圖1所示.

圖1 敏感特征自動提取方法

對于敏感系數的計算,A.Al-Habaibeh和N.Gindy是以Taguchi’s試驗設計方法為基礎來建立相關矩陣.而文獻[12]中針對固定切削參數加工過程,采用線性擬合的方法進行相關系數的計算.前者雖相對于全因素試驗方法可大大減少試驗數量,但仍需完整設計的一系列試驗作為其計算基礎;而后者受限于單一的固定切削參數.雖然A.Al-Habaibeh和N.Gindy也將其應用于刀具破損這樣的突發性故障監測,但此情況下運用直線擬合的斜率來作為相關系數值并不合適.

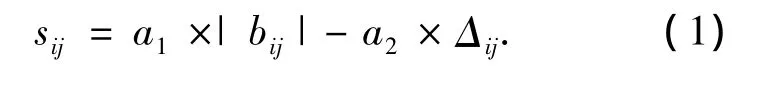

本文在銑削試驗基礎上,提出更加完善的敏感系數計算方法,將特征量隨切削時間的離散變化程度亦作為敏感度的一個度量指標.因為對于本文提出的智能監測系統而言,特征量如果跳動嚴重(離散度大),對于其循環直線擬合計算將帶來較大的誤差.綜合考慮擬合直線斜率b和特征量相對于擬合直線的離散度(以Δ值來度量),要求特征量擬合直線在斜率大的同時,要離散度小,才能滿足監測系統的要求.將傾斜度和離散度同時納入評估計算,將兩者加權平均,如式(1)所示:

其中:s為敏感系數,b為直線斜率值,Δ為離散度,a1,a2為權值系數,滿足條件(0≤a1,a2≤1,a1+a2=1),i=1,2,…,n,共 n個傳感器,j=1,2,…,m,共m種信號處理技術.

嚴格來講,離散度的計算應該相對于真實磨損曲線.為避免方法過于復雜(真實磨損曲線的獲得意味著需要多次的停車卸刀動作,違背該方法的初衷——自動的特征提取),且從實際監測效果來看,此簡化可以接受.

1.2 傳感器和信號處理技術

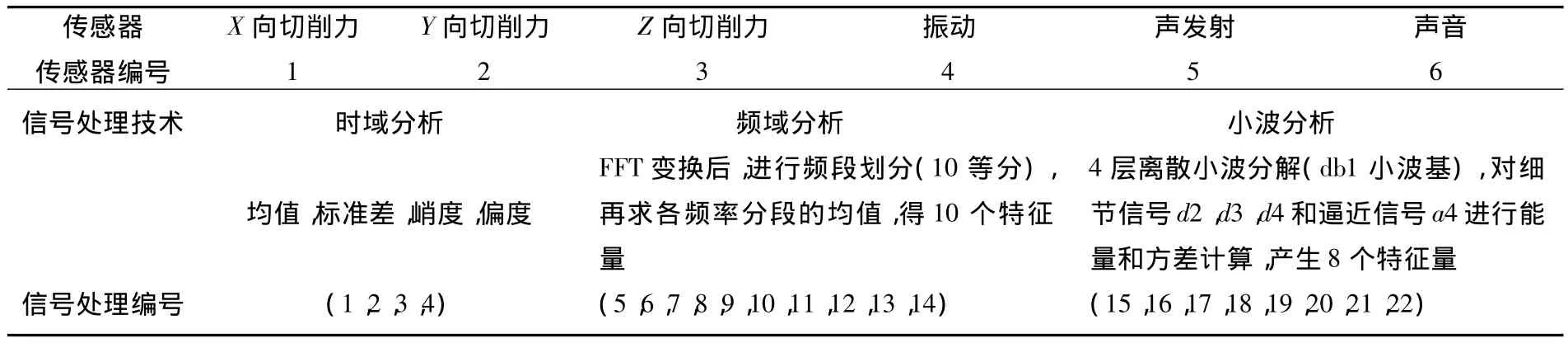

采用4種類型的傳感器,包括測力儀、聲音、振動和聲發射傳感器.對采集的6種信號,進行時域、頻域和小波分析,每種信號可提取出22個特征量,具體見表1.

1.3 特征提取結果分析

如表1所示,6種傳感器信號,采用時域、頻域和小波分析技術進行處理,形成6×22的SFM矩陣.對應新刀到刀具磨損失效這一過程,進行間隔采樣.采樣樣本長度應包含若干個主軸周轉周期,取平均意義上量值,可形成較為穩定的趨勢圖,便于擬合.對采樣樣本長度的確定,應綜合考慮試驗采用的最高主軸轉速和各傳感器信號不同的采樣頻率來決定.

表1 傳感器和信號處理技術

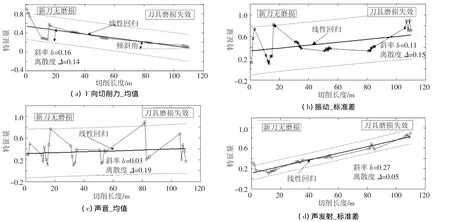

圖2所示為切削力、振動、聲音和聲發射信號時域特征的敏感性分析圖形呈現,各特征量值經過歸一化處理.可以看出,不同特征量,其擬合直線的斜率和離散程度均有較大的差別.AE信號的標準差值,以SF(AE,std)表示,其斜率較大,而離散度較小,敏感性最好.而聲音信號均值,以SF(Sound,mean)表示,則敏感性很差.而y向切削力信號的均值SF(Fy,mean),其值隨著磨損加大而出現減小的趨勢.

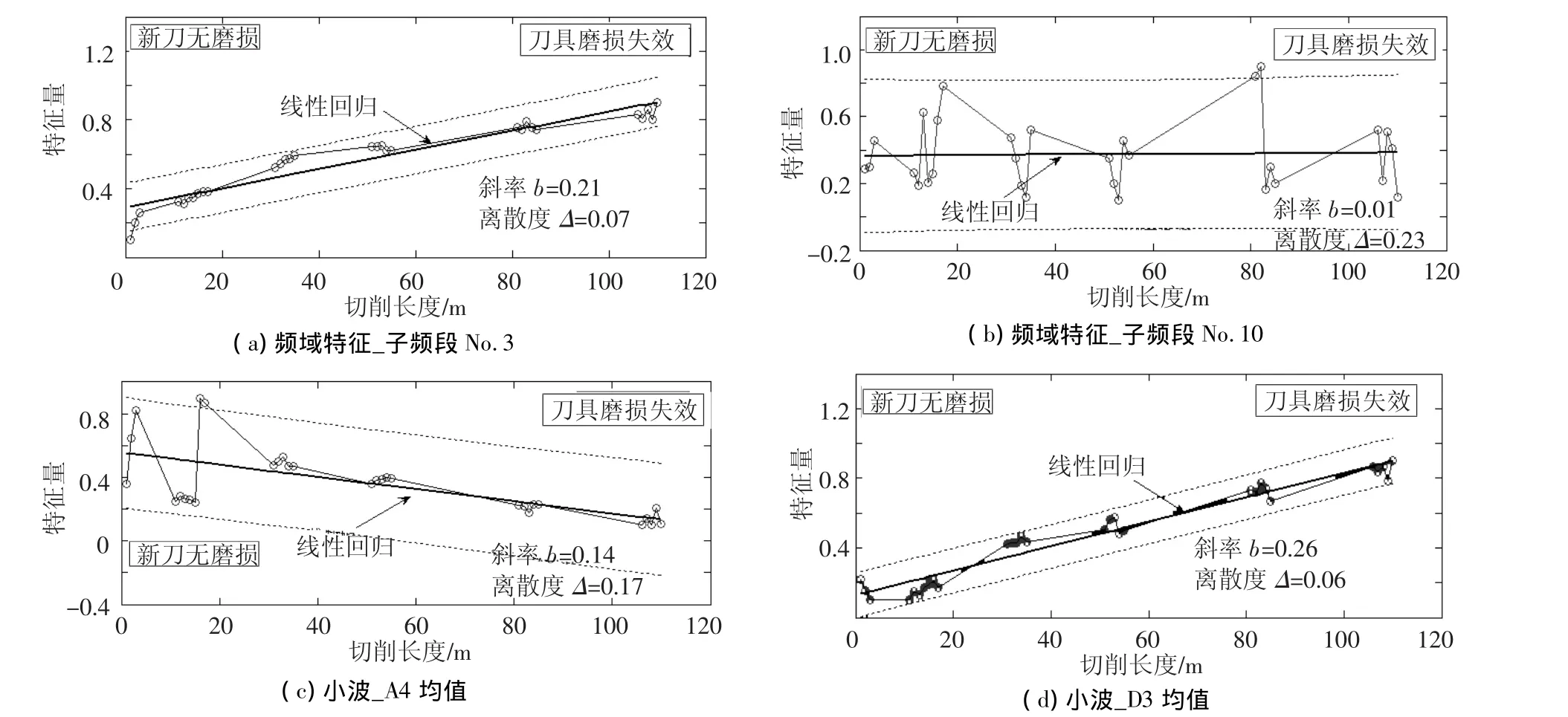

圖3所示為頻域特征和小波分解所得特征的分析結果.

圖2 切削力、振動、聲音和聲發射信號時域特征敏感性分析

圖3 X向切削力信號特征敏感性分析

從圖3(a)、3(b)的對比可見,特征量的敏感系數與所處頻率段有很大的關系.圖3(a)對應此切削條件下的敏感頻段,而圖3(b)對應的為高頻段,為非敏感頻段.敏感頻段與切削參數(特別是主軸轉速)的關系密切.可見,該方法可通過頻段劃分和敏感性分析過程,自動將敏感頻段特征量提取出來.對于小波分析,其各層細節信號和逼近信號實際上也對應于不同的頻率范圍,其敏感性分析的結果,也驗證了上述結論.

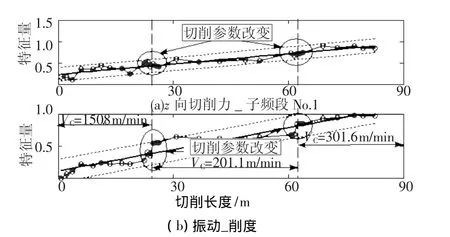

對于變切削參數的情況,希望提取的特征可以盡量少受其變化的影響.為此,對特征量在變切削參數(Vc,fz和ae)情況下進行分析.如圖4所示為切削速度變化下的特征量分析結果.可以看出,圖4(a)中的特征量(Z向切削力的子頻段1),參數的變化對其影響很小,而圖4(b)中的特征量則在參數變化的前后呈現出較大的落差,表明其受參數變化影響很大.

圖4 變切削參數下Z向切削力信號特征敏感性分析

2 試驗設置

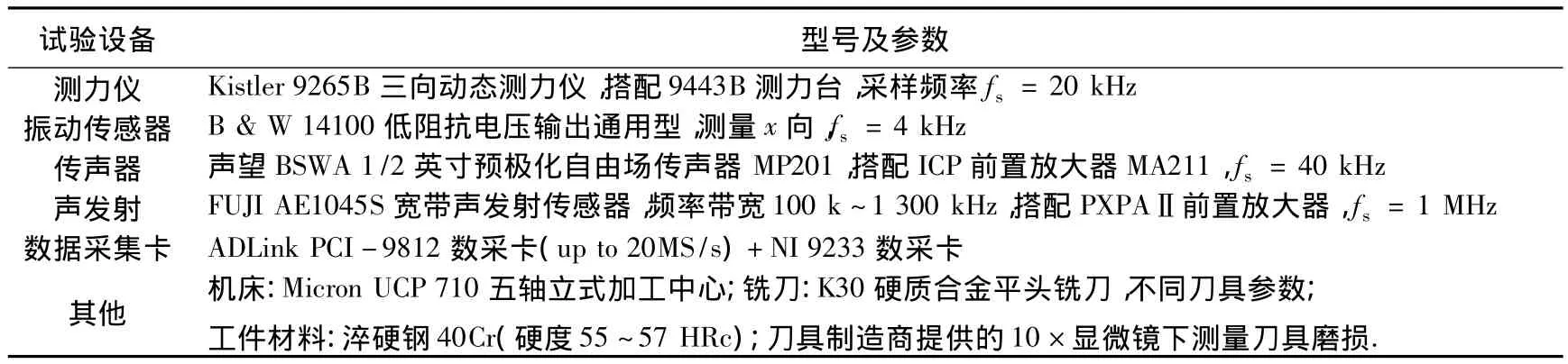

銑削試驗在Micron UCP 710五軸立式加工中心上進行,具體試驗刀具、工件和采集設備見表2.每把刀具從新刀至切削磨損失效為一次試驗.試驗分為兩個階段,第一階段對提出的敏感特征自動提取方法的有效性進行驗證;第二階段,運用3.1節提出的智能監測系統對刀具磨損進行實際監測,分別基于未經特征優選的特征量和已經敏感性分析優選的特征量來進行,并對實際監測效果進行對比分析.每一階段試驗,均有固定切削參數和變切削參數兩種情況.采用不同的切削參數組合,研究3個切削用量,切削速度Vc、進給速度fz和軸向切深ae對各特征量的影響,并檢驗監測系統對變切削參數加工條件的適應能力.固定軸向切深(ap)=5 mm.銑削方向均為順銑.銑削路徑為直線走刀.

表2 試驗設備

3 監測系統和結果分析

3.1 智能監測系統

實時智能監測系統以兩個嵌套的循環過程為核心.基本思想在于利用刀具磨損曲線的規律——刀具在初始磨損、正常磨損和劇烈磨損3個階段的曲線變化率不同——來自動判斷刀具所處的磨損階段,并在此判斷基礎上建立MD基準矩陣(正常磨損階段)以及進行MD2閾值的設定(劇烈磨損階段).監測系統可自動進行刀具磨損階段的判斷,做出“刀具進入劇烈磨損”的預警判斷,并利用過程中存儲的特征數據自動建立可為“正常運行階段”所用的MD基準陣和MD2閾值.

3.2 結果分析

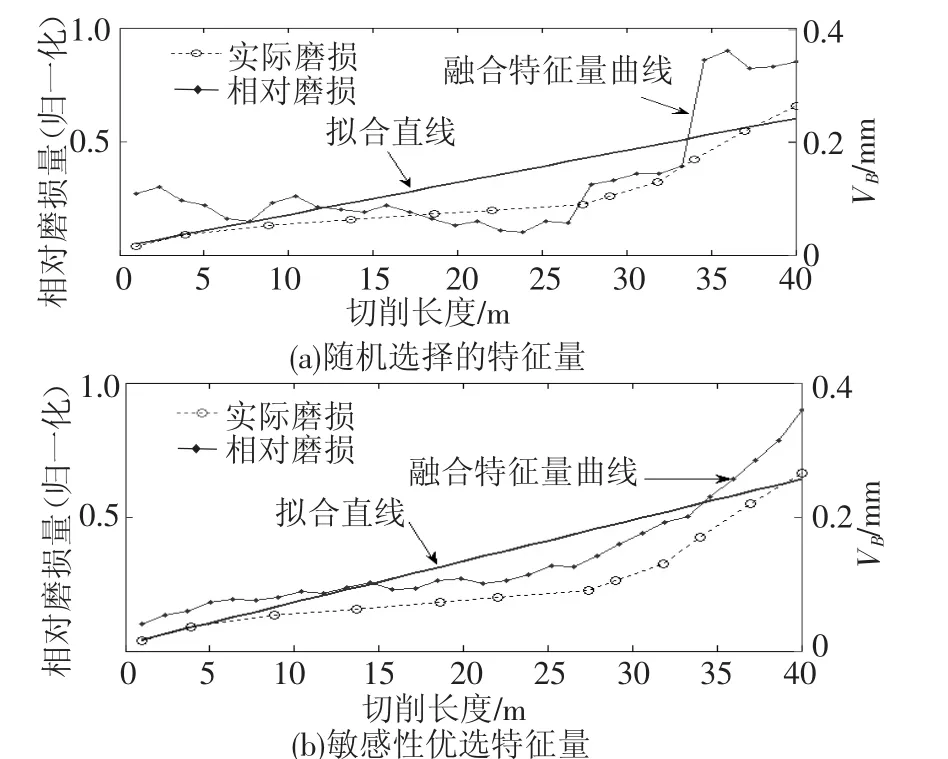

監測系統相對磨損量的計算需要對提取的特征進行融合,形成互補.用隨機選擇的特征量進行融合,并以此作為監測特征,其結果圖5(a)所示.相對磨損量值存在較大的跳動,呈現出極大的不穩定.運用特征敏感性自動選擇方案對特征進行優化選擇,并用自動優選出的特征量進行試驗的驗證結果如圖5(b)所示.對比可知,經過優化的特征量其跟隨程度有了很大的改善.

圖5 敏感性優選前后的監測效果對比

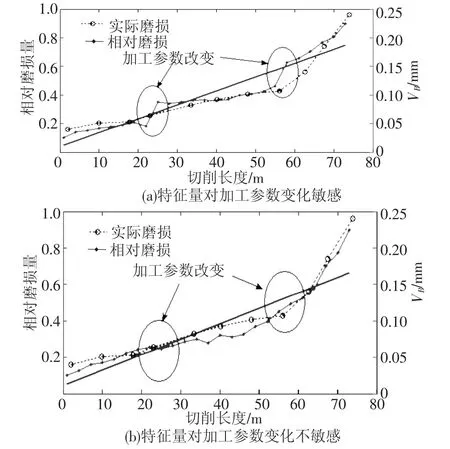

在變切削參數情況下,選擇對變化的切削參數敏感與否的特征量來進行監測的效果差異也很明顯.如圖6(a)所示,特征量對切削參數改變敏感,在改變前后呈現較大落差,與實際磨損所呈現的連續穩定的變化趨勢出現較大背離.而圖6(b)中所選用的特征量對該切削參數的變化不敏感,故在加工條件改變時了保持對真實磨損情況的跟隨.

圖6 監測效果對比:對加工參數變化敏感特征量vs對參數變化不敏感的特征量

4 結論

1)本文提出的傳感器和信號處理技術自動選擇、自動產生敏感特征量的方法,其優勢在于只需一次切削過程(可增加切削過程以消除隨機因素),即可自動進行敏感特征優選,進而選擇出對應的傳感器和信號處理技術.

2)提出的敏感系數計算指標,兼顧靈敏性與穩定性.并對敏感特征自動選擇的結果進行了圖形呈現.

3)銑削加工過程中的刀具磨損監測試驗結果表明,對特征量進行自動優選可提高監測系統的穩定性,改善監測效果.

4)本文提出的自動選擇方案可以作為監測系統設計的第一階段,如何與后續的監測決策策略配合使用,以達到更好的監測效果,值得進一步研究.3.1中提出的監測系統本身缺乏對加工參數變化的適應能力,在特征量自動生成階段即優先選擇對加工參數變化不敏感的特征量,可在一定程度上增強監測系統的適應性.

[1]DIMLA D E SR,LISTER P M.On-line metal cutting tool condition monitoring I:force and vibration analyses[J].International Journal of Machine Tools&Manufacture,2000,40(5):739-768.

[2]MILFELNER M,CUS F,BALIC J.An overview of data acquisition system for cutting force measuring and optimization in milling[J].Journal of Materials Processing Technology,2005,164-165:1281-1288.

[3]GHOSH N,RAVI Y B,PATRA A,et al.Estimation of tool wear during CNC milling using neural network-based sensor fusion[J].Mechanical Systems and Signal Processing,2007,21(1):466-479.

[4]KANG M C,KIM J S,KIM J H.A monitoring technique using a multi-sensor in high speed machining[J].Journal of Materials Processing Technology,2001,113 (1-3):331-336.

[5]LI X L,GUAN X P.Time-frequency-analysis-based minor cutting edge fracture detection during end milling[J].Mechanical Systems and Signal Processing,2004,18(6):1485-1496.

[6]AMER W,GROSVENOR R I,PRICKETT P W.Sweeping filters and tooth rotation energy estimation (TREE)techniques for machine tool condition monitoring[J].International Journal of Machine Tools&Manufacture,2006,46(9):1045-1052.

[7]YESILYURT I.End mill breakage detection using mean frequency analysis of scalogram[J].International Journal of Machine Tools&Manufacture,2006,46(3-4): 450-458.

[8]CHOI Y,NARAYANASWAMI R,CHANDRA A.Tool wear monitoring in ramp cuts in end milling using the wavelet transform[J].International Journal of Advanced Manufacturing Technology,2004,23(5-6):419-428.

[9]LI X L,XIN Y.Multi-scale statistical process monitoring in machining[J].IEEE Transactions on Industrial Electronics,2005,52(3):924-927.

[10]LIAO W,TING T,CHI-FEN,et al.A wavelet-based methodology for grinding wheel condition monitoring[J].International Journal of Machine Tools&Manufacture,2007,47(3-4):580-592.

[11]DIMLA D E JR,LISTER P M,LEIGHTON N J.Neural network solutions to the tool condition monitoring problem in metal cutting——a critical review of methods[J].International journal of machine tools&manufacture,1997,37(9):1219-1241.

[12]AL-HABAIBEH A,GINDY N.Self-learning algorithm for automated design of condition monitoring systems for milling operations[J].International Journal of Advanced Manufacturing Technology,2001,18(6): 448-459.