硅片濕法清洗技術與設備

張 乾

(中國電子科技集團公司第四十五研究所,北京 101601)

硅片制造過程中,在進行下一步工藝前要獲得一個潔凈的表面,以保證后道工藝能再一個完全潔凈的表面上進行,這就需要對硅片進行清洗。清洗是硅片制造過程中重復次數最多的工藝。目前,在清洗工藝中使用最多的就是濕法清洗技術,曾經有一種觀點認為,干法清洗技術最終將取代濕法清洗,但是經過不斷的改進和發展,濕法清洗在硅片制造過程中仍然占有絕對的統治地位。

1 濕法清洗的種類

1.1 刷洗

刷洗是去除硅片表面顆粒的一種直接而有效的方法,該清洗技術一般用在切割或拋光后的硅片清洗上,可高效地清除拋光后產生的大量顆粒。刷洗一般有單面或雙面兩種模式,雙面模式可同時清洗硅片的兩面。刷洗有時也與超聲及去離子水或化學液一起配合使用,以達到更好的清洗效果和更高的清洗效率。

1.2 化學清洗

1.2.1 RCA清洗

20世紀60年代,由美國無線電公司(RCA)研發了用于硅片清洗的RCA清洗技術,這種技術成為后來各種化學清洗技術的基礎,現在大多數工廠所使用的清洗技術都是基于最初的RCA清洗法。

RCA清洗是按照一定的順序依次浸入兩種標準清洗液(SC-1和SC-2)中來完成,這兩種清洗液的使用溫度一般在80℃以內,有時也需要將溶液冷卻到室溫以下。

1號標準清洗液SC-1的配比為:NH4OH:H2O2:H2O=1:1:5~1:2:7,SC-1溶液呈堿性,主要用于去除顆粒和有機物。對于硅片表面的顆粒,SC-1主要通過氧化作用,分解顆粒,破壞顆粒和硅片表面的粘著力,同時,SC-1對硅片表面也具有氧化作用,使SC-1溶液中的OH-離子附著在硅片表面和分解的顆粒上,通過靜電排斥的作用加速顆粒從硅片表面的分離,并阻止分解的顆粒重新附著到硅片上。但是,SC-1對硅的刻蝕使硅片表面產生微粗糙度。

2號標準清洗液SC-2的配比為:HCI:H2O2:H2O=1:1:6~1:2:8,SC-2溶液呈酸性,主要用于去除金屬雜質和有機物。金屬雜質被溶解成離子,從而從硅片表面脫落。

另外,還有一種被稱為SC-3的清洗液,它是由H2SO4:H2O2:H2O組成,其中H2SO4:H2O=1:3,這種溶液一般使用在高溫下(120℃左右),專門用于去除有機污染物。H2SO4可以將硅片表面的有機污染物脫水碳化,而H2O2可以將碳化物氧化并生成一氧化碳或二氧化碳。

1.2.2 改進的RCA清洗

RCA清洗一般都需要在高溫下進行,并且化學液的濃度很高,這樣就造成大量消耗化學液和去離子水的問題。目前,很少有人還按照最初的RCA化學液配比進行濕法清洗。

在RCA清洗的基礎上,采用稀釋化學法,將SC-1、SC-2稀釋到100倍以上,也可以達到甚至超過最初的RCA清洗效果。改進的RCA清洗方法最大的好處是減少了化學液的消耗,可使化學液的消耗量減少85﹪以上。另外,附加兆聲或超聲能量后,可大大降低溶液的使用溫度和反應時間,提高溶液的使用壽命,大幅度降低了生產成本,同時,低濃度化學液對人體健康和安全方面都是有好處的。

1.2.3 自然氧化層的去除

硅片經過清洗液的氧化或暴露于空氣中,會在硅片表面形成一層氧化膜,稱為自然氧化層。在進行外延前必須將這一層自然氧化層去除,一般使用HF進行清洗,HF清洗液的配比為HF:H2O=1:10~1:100。在進行下一道工藝前,HF清洗一般是最后一道清洗。經過HF的浸泡后,硅片表面形成穩定H-SI鍵,在空氣中具有較高的穩定性,避免了再次被氧化。

2 濕法清洗設備或裝置

2.1 化學清洗槽

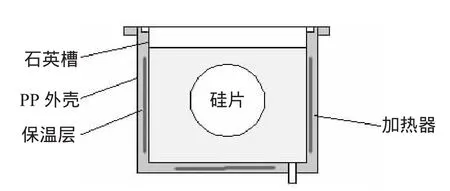

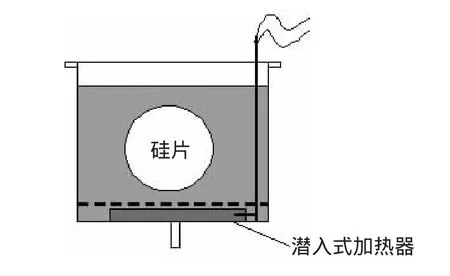

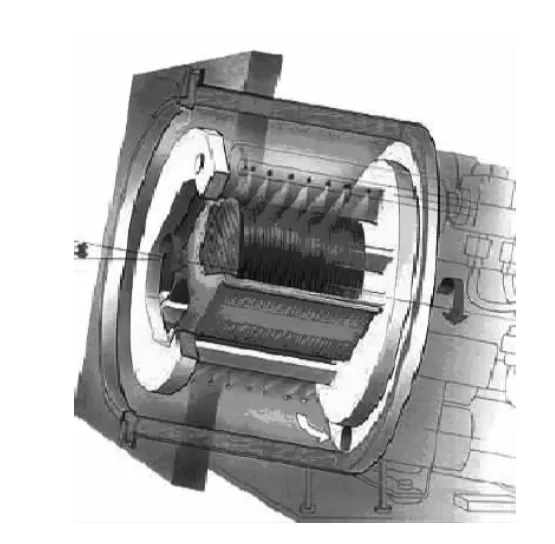

從材質上來說一般有NPP、PVDF、PTFE、石英玻璃等。在使用時根據化學液的濃度、酸堿度、使用溫度等條件選擇相應的槽體材料。例如:NPP一般用在常溫下的弱酸弱堿清洗,PVDF、PTFE、石英玻璃等一般用在需加熱的強酸強堿清洗,其中石英玻璃不能用在HF的清洗中。常溫化學槽,一般為NPP材料。圖1為石英加熱槽,槽內溶液可加熱到180℃甚至更高,它一般由石英內槽、保溫層、塑料(PP)外槽組成。石英槽加熱可以通過粘貼加熱膜或者直接在石英玻璃上涂敷加熱材料實現。石英槽內需安裝溫度和液位傳感器,以實現對溫度的精確控制以及槽內液位的檢測,防止槽內液位過低造成加熱器干燒。圖2為PVDF(PTFE)加熱槽,這類加熱槽常用于HF溶液的清洗中。由于受到槽體材料的限制,這類加熱槽只能使用潛入式加熱,潛入式加熱器一般有盤管式和平板式兩種,加熱器外包覆PFA管。

圖1 石英加熱槽

圖2 PVDF加熱槽

2.2 兆聲清洗槽

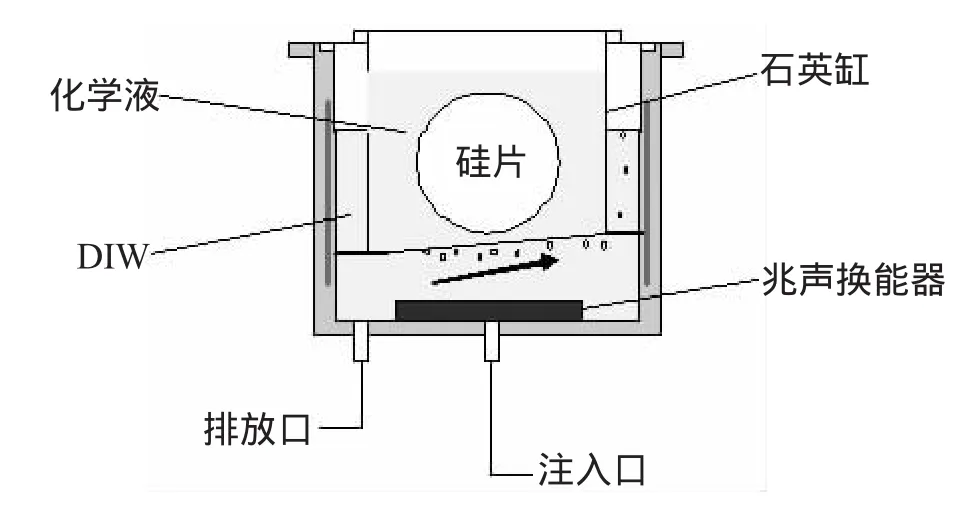

RCA或者改進的RCA清洗配合兆聲能量是目前使用非常廣泛的清洗方法。在附加了兆聲能量后,可大幅降低溶液的使用溫度以及工藝時間,而清洗效果更加有效。常用兆聲清洗的頻率為800 kHz~1 MHz,兆聲功率在100~600 W。

兆聲換能器有平板式、圓弧板式等形式。兆聲換能器可直接安裝于槽體底部,石英清洗槽則可以采用水浴的方式,兆聲換能器安裝于外槽底部,這樣可以避免清洗液對兆聲換能器的侵蝕。其結構如圖3所示。兆聲換能器在工作過程中會在石英槽底部產生大量的氣泡,這些氣泡會大量吸收兆聲能量,大大降低了兆聲清洗的效果,因此內槽石英缸底部一般要有10~15(°)的傾斜角度,當有氣泡產生時,由于浮力的作用氣泡沿傾斜的石英槽底向上移動,脫離石英槽壁浮出水面,減少了氣泡對兆聲能量的損耗。另外水浴外槽可根據不同的需要采用不銹鋼槽、石英槽等。

圖3 兆聲清洗槽

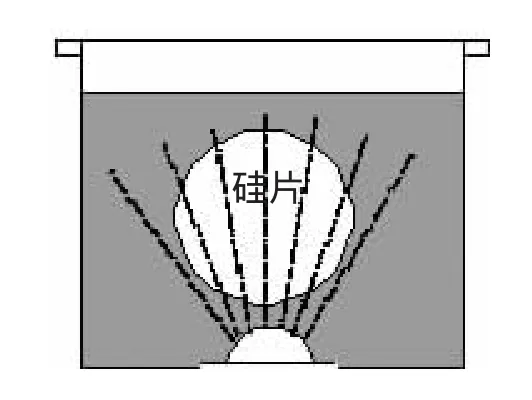

圓弧板兆聲換能器由于其結構的特殊性,使其在兆聲能量的傳播方向、能量分布上更加合理,清洗效果更加顯著,一般情況下,圓弧板兆聲換能器只需要平板兆聲換能器一半的功率即可達到相同的清洗效果,見圖4。

圖4 圓弧板兆聲換能器能量分布

2.3 旋轉噴淋清洗

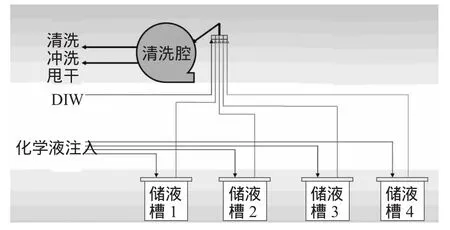

旋轉噴淋清洗系統一般包括自動配液系統、清洗腔體、廢液回收系統組成。清洗腔結構如圖5所示,清洗工藝過程如圖6所示。

圖5 旋轉噴淋清洗腔

圖6 噴淋清洗過程

噴淋清洗在一個密封的工作腔內一次完成化學清洗、去離子水沖洗、旋轉甩干等過程,對硅片來說是一個Dry-to-Dry的過程,減少了在每一步的清洗過程中由于人為操作因素造成的影響。在噴淋清洗中由于旋轉和噴淋的效果,使得硅片表面的溶液更加均勻,同時,接觸到硅片表面的溶液永遠是新鮮的,這樣就可以做到通過工藝時間設置,精確控制硅片的清洗腐蝕效果,實現很好的一致性。密封的工作腔可以隔絕化學液的揮發,減少了溶液的損耗以及溶液蒸氣對人體和環境的危害。

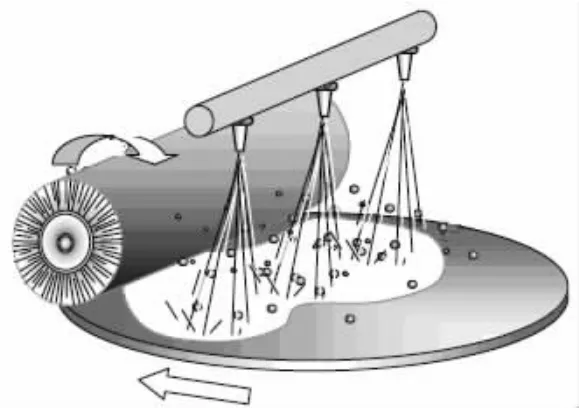

2.4 刷洗器

刷洗器主要用于硅片拋光后的清洗,可有效地去除1μm以上的顆粒。其結構如圖7所示。早期使用的尼龍毛刷易造成硅片的損傷,現在一般采用聚乙烯醇(PVA)毛刷,PVA毛刷配合去離子水或清洗液的噴射可有效地去除顆粒而不損傷硅片表面。有時也會使用超聲噴嘴,以提高清洗的效果。

圖7 刷洗器

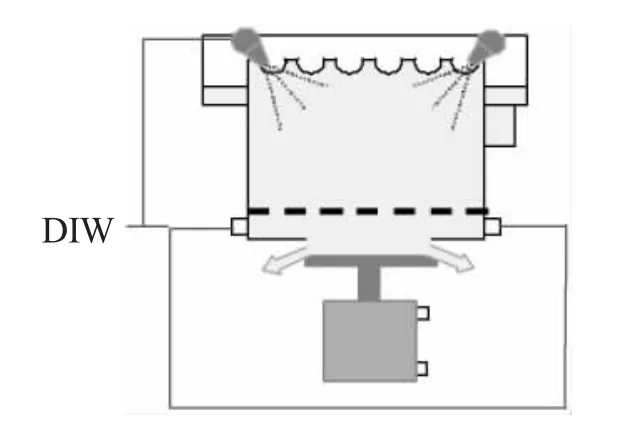

2.4 水沖洗槽

每完成一步化學清洗后,都要使用去離子水將硅片表面的殘留物清洗干凈,在過去一般使用單級或多級溢流槽來完成,但是由于溢流清洗相對較低的液體流動性,使得去離子水的耗量非常大,同時其清洗效果也不能滿足現代工藝的要求,現在多使用快速排放沖洗槽來進行水沖洗,為提高沖洗的效果,在快排槽內也可以增加溢流、氮氣鼓泡等功能。

圖8 快排溢流槽

3 結束語

濕法清洗作為硅片制造過程中主要的清洗方法,在未來一段時間內仍將占有絕對統治地位。同時,隨著硅片制造工藝節點的提升,濕法清洗技術也將不斷的改進,以適應新工藝的需求。

[1]Semiconductor Manufacturing Technology M.guik,J.Serda[M].Publishing House of Electronics Industry.2005.