某型發動機盤LCF試驗設計方案可靠性分析

趙鳳飛,王桂華,劉慧娟,張峻峰

(沈陽發動機設計研究所,沈陽110015)

1 引言

對于應具有高可靠性的航空發動機而言,其零部件低循環疲勞試驗是主要試驗項目之一,相關的研究比較充分。而對零部件壽命試驗設計的可靠性研究則十分欠缺。

本文對某型發動機輪盤低循環疲勞壽命試驗設計方案進行分析,計算出5項試驗設計方案的試驗時數在到達給定盤壽命時能保證的故障率及可靠度水平。

2 結構件壽命試驗設計的方法

文獻[1]中提到“零破壞驗證試驗”方法,其主要作用是計算壽命驗證所需的試件數或每個試件所需的試驗時數。

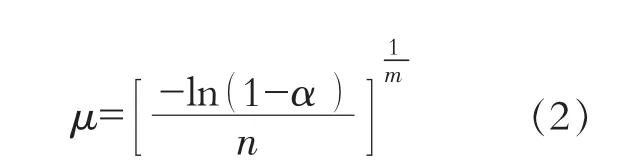

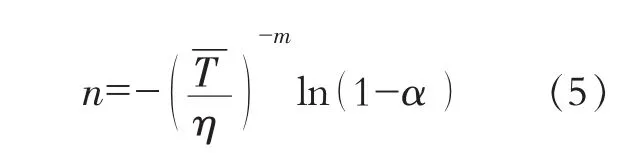

在已知特征壽命η、形狀參數m、置信度α、子樣數n的條件下,可以得到每種部件所需的試驗時數

式中:μ為特征壽命系數

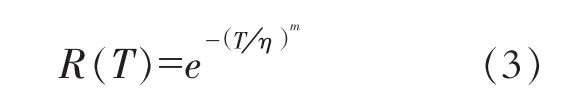

2參數威布爾分布的可靠度R(T)表達式為

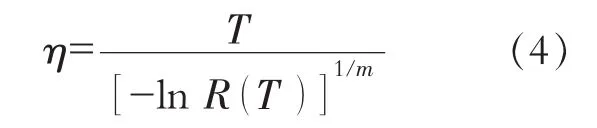

式中:m為形狀參數;T為某一壽命。由上式可知特征壽命為

在研制過程中,研制單位可根據研制進度快慢和試件成本高低,來確定合適的試驗時間和試驗子樣數。

3 某型發動機盤試驗設計方案分析

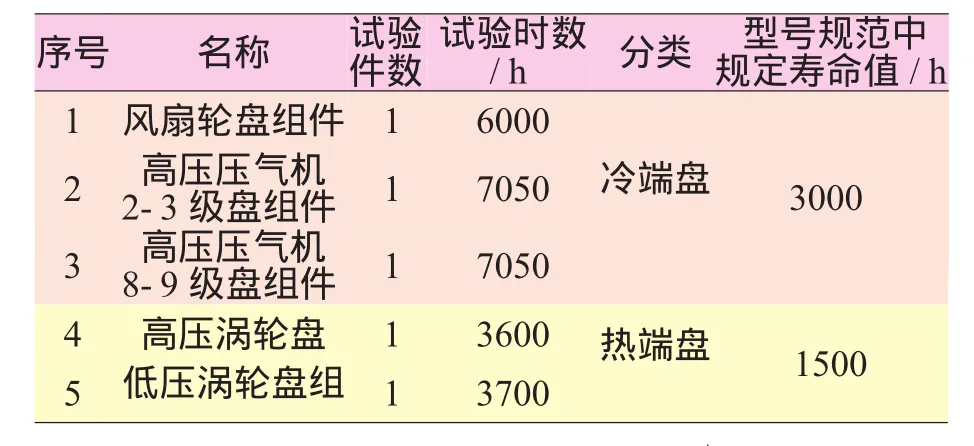

某型發動機標準規定:發動機部件低循環疲勞試驗應按照規定的低循環疲勞壽命值2倍的取值進行。根據該要求,計算并制定了某型發動機盤試驗設計方案中的時數,見表1。

表1 某型發動機盤試驗循環數設計方案

3.1 風扇盤試驗設計方案分析

3.1.1 可靠度分析

3.1.1.1 可靠度要求

文獻[1]中闡述:零件的LCF壽命的傳統定義為裂紋萌生的B0.1壽命;某型發動機標準中規定了該型發動機盤的低循環疲勞壽命,冷端件為4000 h,熱端件為2000 h。即:研制中應達到冷端盤R(4000)=0.999,熱端盤R(2000)=0.999。

3.1.1.2 風扇盤組件可靠度計算

由表1可知子樣數n=1,試驗時數為8000 h。

假設:破壞服從2參數威布爾分布;取形狀參數m=3;置信度α=90%。

根據式(2)計算出μ=1.3205。若保證風扇輪盤組件在壽命4000 h時可靠度目標值達到0.999(B0.1),即R(4000)=0.999。根據式(4)可計算得出特征壽命η=39993 h。因此,試驗時間的計算結果為=μη=52811 h。

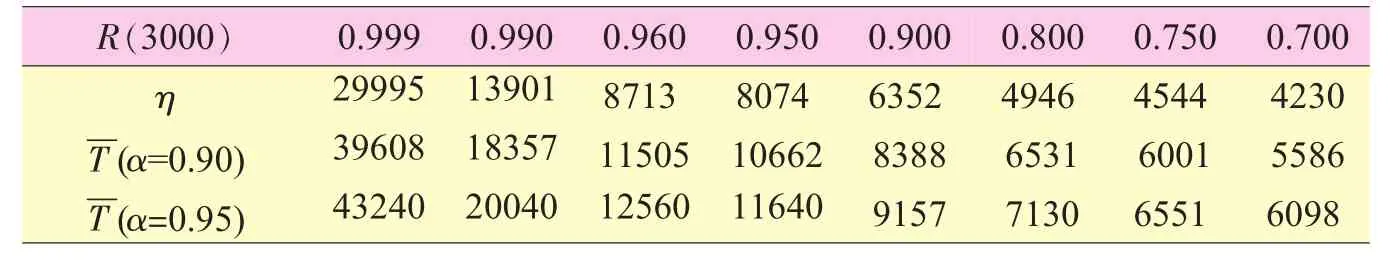

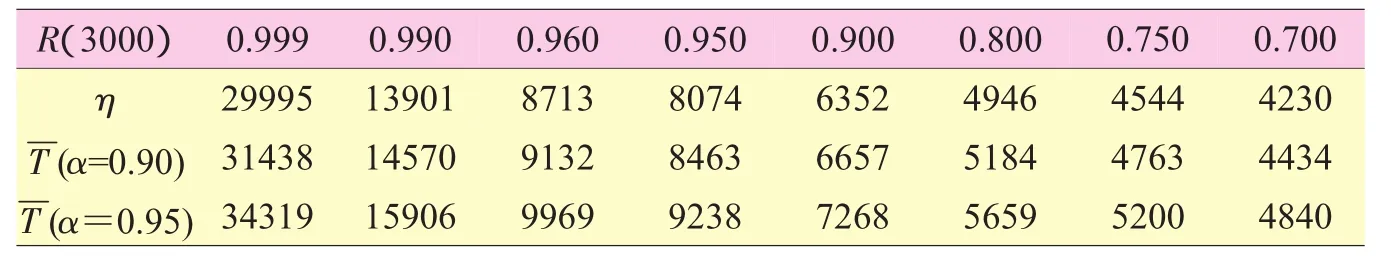

其余條件不變,風扇輪盤組件4000 h時可靠度R取值不同,置信度分別取0.90和0.95時,計算得到的試驗時間也不同,結果見表2。

對比分析上述計算結果可知:若保證R(4000)=0.999,置信度分別按0.90和0.95算,則單盤試驗時數分別需要52811 h和57653 h。某型發動機風扇盤試驗方案中給出的試驗時數是8000 h。對照表2可知:若置信度取0.9,可靠度大約能到0.750;若置信度取0.95,則可靠度小于0.700。可見冷端盤可靠度遠遠沒有達到0.999這一標準。

其它條件不變,子樣數n=2、3時的計算結果見表3、4。

表2 n=1時不同R(4000)對應的試驗時數

表3 n=2時不同R(4000)對應的試驗時數

表4 n=3時不同R(4000)對應的試驗時數

從表3、4可知,當其它條件不變,同一可靠度下要求的單盤試驗時數隨著子樣數的增加而減少,如:R(4000)=0.999、α=0.9、n=2時,需要的試驗時數是41916 h;n=3時,需要的試驗時數是36617 h。

若風扇盤試驗時數8000 h不變,置信度取α=0.90,經過計算可知:當子樣數n=2時,則R(4000)=0.870;當子樣數n=3時,則R(4000)=0.910。可見,即便子樣數增加到2、3,其可靠度仍然沒有達到0.999。

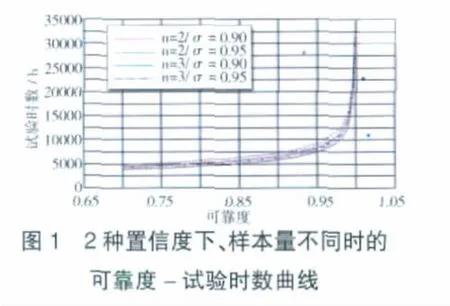

圖1中給出了在子樣數n=2、3,置信度α=0.90、0.95情況下的可靠度-試驗時數曲線。從圖1中可見,總體上,試驗時數隨著可靠度的增加而增加;在同一可靠度下,試驗時數隨置信度提高而增大,隨子樣數增加而減小;在同一試驗時數下,可靠度隨置信度提高而減小,隨子樣數增加而增大。

3.1.2 故障率分析

3.1.2.1 故障率要求

文獻[2]中規定:由1個單獨部件失效而引起的危險性影響的概率,對于載客運輸機的的要求是≤10-8次/發動機工作小時,對于其它所有飛機的要求是≤10-6次/發動機工作小時

3.1.2.2 風扇盤組件的故障率計算

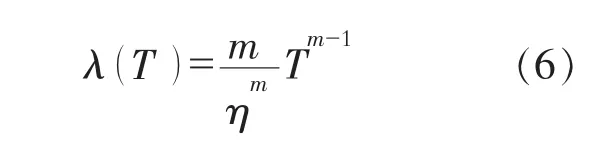

2參數威布爾分布故障率公式為

以風扇盤組件為例,置信度取α=0.9,其余條件不變,計算在4000 h壽命不同可靠度下的故障率值,結果見表5。

從表5中可見,風扇輪盤組件的故障率約為2.16×10-4,某型發動機的盤是關鍵件,一旦失效會造成危險性影響。對照3.1.2.1中的要求可以得出結論:這一故障率量級不能滿足要求,試驗時數不夠。

3.2 壓氣機盤及渦輪盤試驗設計方案分析

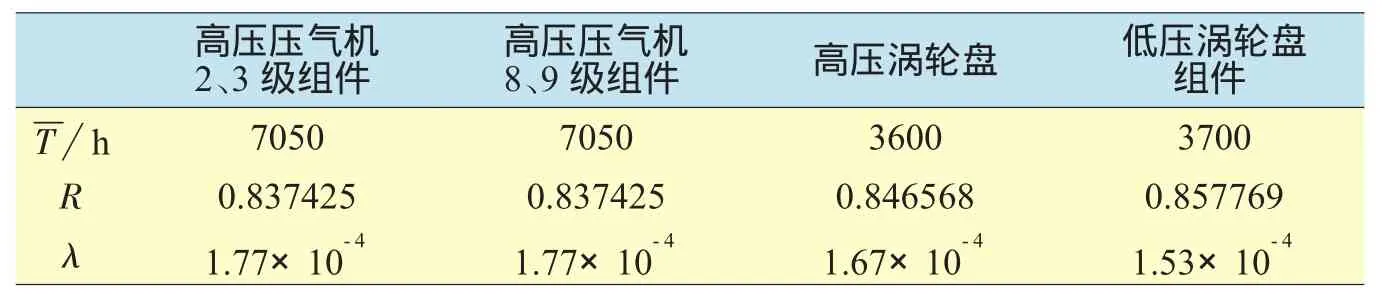

根據3.1中的計算方法及表1中已知的試驗設計數據,置信度取90%,計算壓氣機盤在壽命為4000 h及渦輪盤壽命為2000 h時的可靠度及故障率,結果見表6。

表5 不同可靠度下風扇輪盤組件故障率

表6 試驗能保證的可靠度及故障率

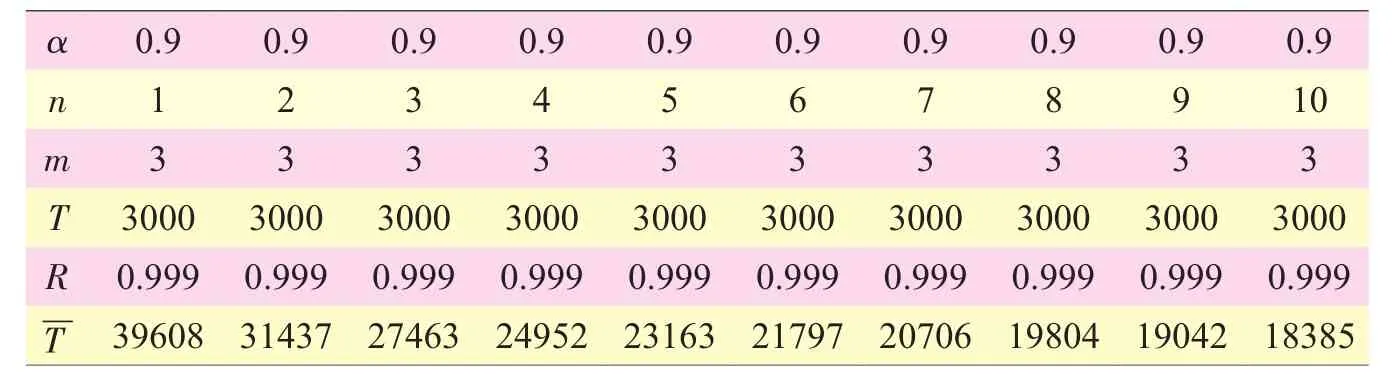

表7 冷端盤(T=4000)不同試驗件數對應的試驗時數

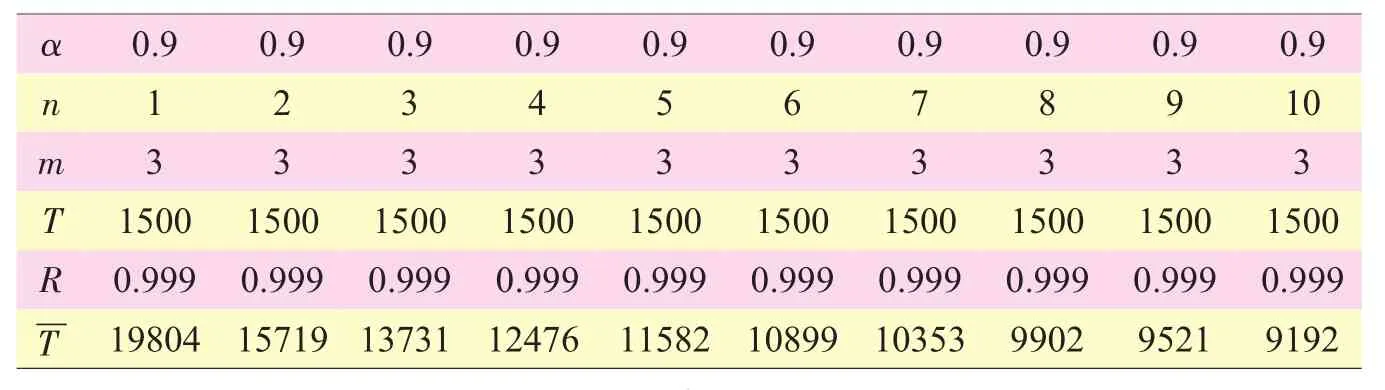

表8 熱端盤(T=2000)不同試驗件數對應的試驗時數

從表6中可見,上述試驗方案能保證壓氣機盤壽命為4000 h時的可靠度為0.75,故障率量級為10-4;渦輪盤的可靠度為0.83~0.84,故障率量級也為10-4。由這一結果,可知該試驗設計方案不能滿足要求。

4 結論

本文根據不同標準的規定,從可靠度和故障率2個角度分析某型發動機的風扇盤、壓氣機盤和高、低壓渦輪盤試驗設計方案,得出如下結論。

(1)可靠度。在某型發動機研制中應保證冷端盤R(4000)=0.999,熱端盤R(2000)=0.999。某型發動機風扇盤、壓氣機盤和渦輪盤試驗方案中的試驗時數僅能保證的可靠度為0.75、0.83~0.84左右,遠遠達不到0.999的要求。

(2)故障率。某型發動機試驗方案中的試驗時數能保證盤的故障率量級均為10-4,而對作為關鍵件盤的故障率要求≤10-6,因此故障率不能滿足要求。

5 建議

根據R(T)=0.999,故障率取最低要求λ=10-6。試驗件數不同,則對應的單盤試驗時數不同,具體如下。

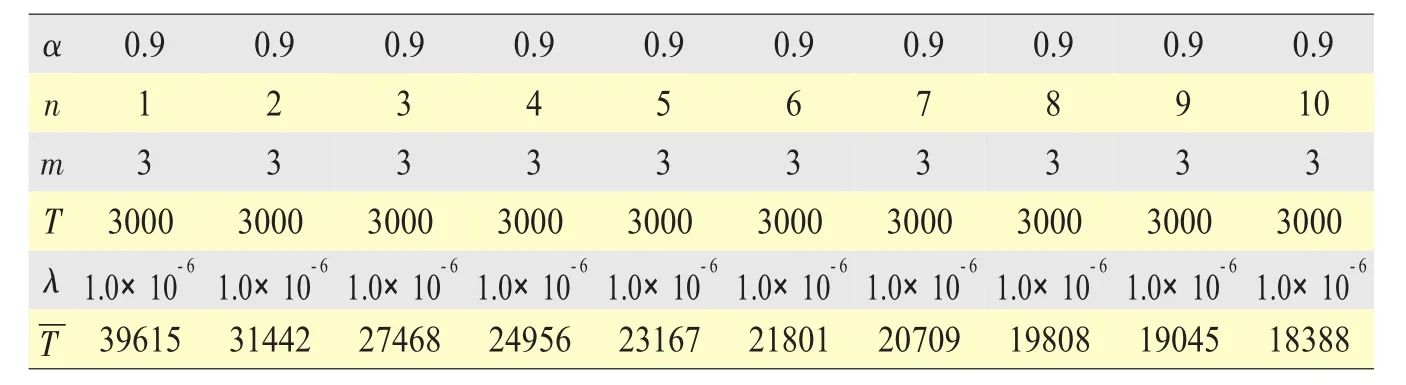

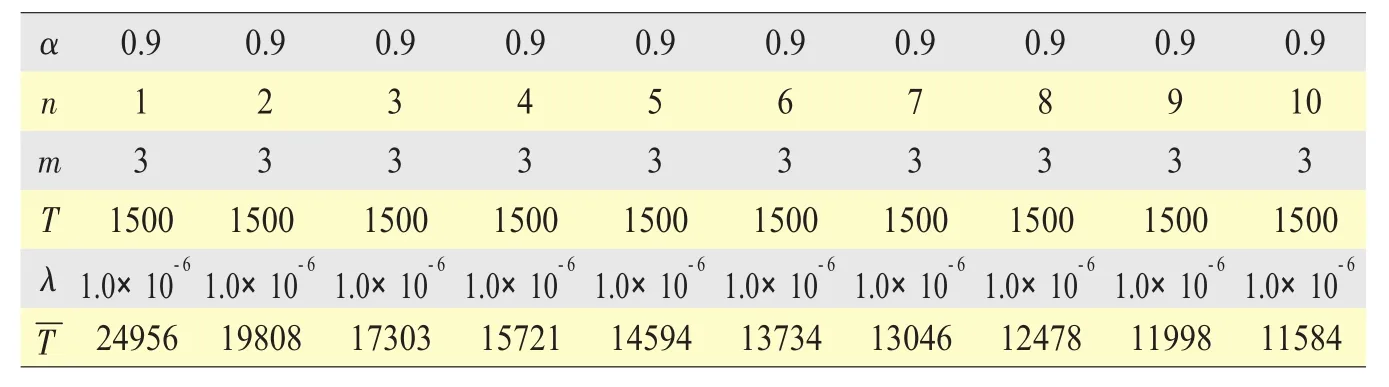

(1)若可靠度滿足R(T)=0.999,不同試驗件數需要的試驗時數也是不同的。表7、8中列出了在冷端盤(包括風扇輪盤,壓氣機盤)和熱端盤(包括:低壓渦輪盤和高壓渦輪盤)的α=0.9,m=3,n=1,2,3……10時,所對應的不同試驗時數。

(2)若故障率滿足λ=10-6,不同試驗件需要的

表9 冷端盤(T=4000)不同試驗件數對應的試驗時數

表10 熱端盤(T=2000)不同試驗件數對應的試驗時數

試驗時數也不同。表9、10中列出了在冷端盤(包括:風扇輪盤和壓氣機盤)和熱端盤(包括:低壓渦輪盤和高壓渦輪盤)的α=0.9,m=3,n=1,2,3…,10時,所對應的不同試驗時數。

建議取子樣數n=3,冷端試驗時數為33275 h,熱端試驗時數為20962 h進行試驗。

[1] 中國航空工業第一集團公司沈陽發動機設計研究所,等.JSGS-87231A航空渦噴渦扇渦軸渦槳發動機通用規范[K].1995.

[2] 飛機用設計和適航性要求11部-發動機[K],DefStan 00-97011部,2006.